1 15 21 16

4

сд 19 16 12 10 /J 7 8

Изобретение относится к прокатному производству, в частности к устройствам для продольной холодной раскатки цилиндрических деталей типа валов и осей.

Наиболее близким к предлагаемому является продольно-раскатный станок, содержащий основание, установленные на нем переднюю и заднюю бабки для крепления заготовки, рабочие раскатные ролики, датчик длины раскатки и установленный жестко на задней бабке подвижный упор, взаимодействующий с указанным датчиком. В данном станке в конце хода раскатки подвижный упор взаимодействует с датчиком, который подает команду на реверс и этим достигается постоянство длины левой головки детали в процессе раскатки, когда происходит удлинение средней раскатываемой части и приращение длины рабочего хода задней бабки соответственно уменьшению сечения детали 1.

Недостатком известного продольно-раскатного станка является невозможность обработки за одну установку деталей с двумя раскатываемыми участками, разделенными нераскатываемым пояском, вследствие чего ограничиваются технологические возможности станка.

Цель изобретения - расщирение технологических возможностей станка.

Поставленная цель достигается тем, что продольно-раскатный станок, содержащий основание, установленные на нем переднюю и заднюю бабки для крепления заготовки, рабочие раскатные ролики, датчик длины раскатки и установленный жестко на задней бабке подвижный упор, взаимодействующий с указанным датчиком, снабжен двумя дополнительными датчиками длины раскатки, установленными на основании, дополнительным составным упором, предназначенным для поочередного взаимодействия с дополнительными датчиками, а также управляемыми фиксаторами, один из которых установлен на задней бабке, а два - на передней, причем один из элементов дополнительного составного упора выполнен в виде подпружиненного стержня, размещенного в передней бабке, а другой - в виде расположенной соосно со стержнем подпружиненной штанги, один конец которой размещен в перед«ей бабке и торцовой частью взаимодействует со стержнем, а второй конец размешен в задней, бабке.

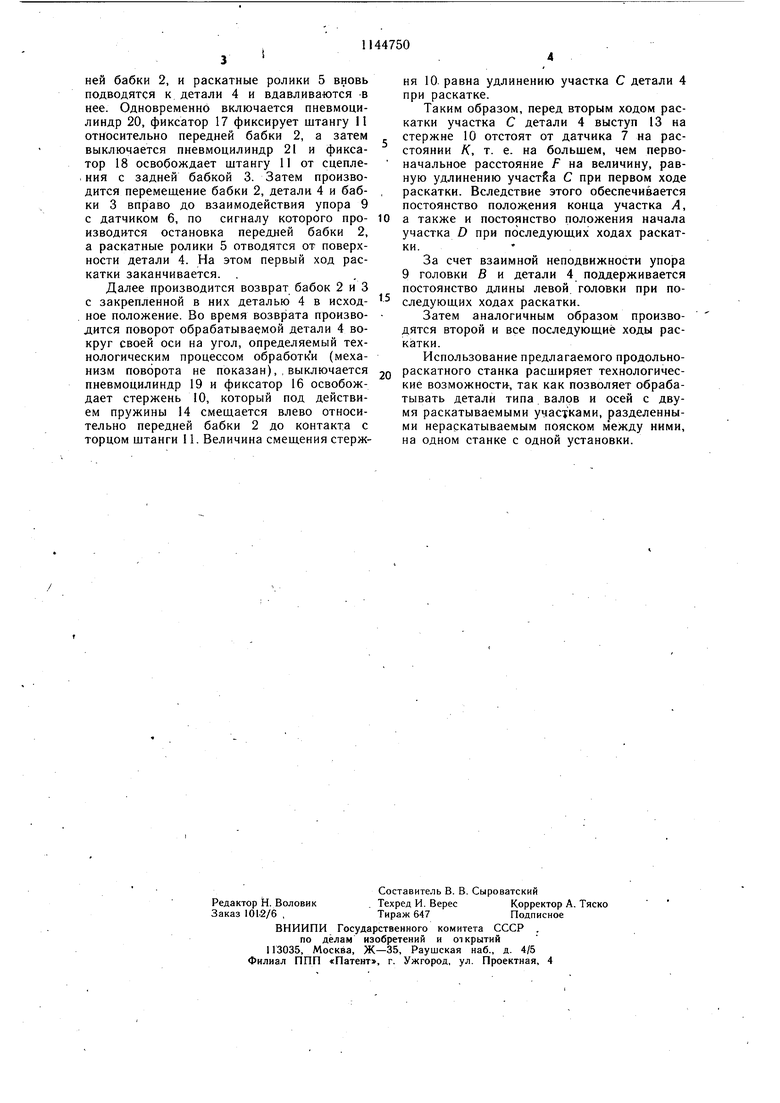

На чертеже изображен продольно-раскатный станок, общий вид.

Станок содержит основание 1, на кото))ом установлены передняя бабка 2 и задняя бабка 3 для крепления детали (заготовка) 4, рабочие раскатные ролики 5, датчики 6-8 длины раскатки. На задней бабке 3 установлен жестко упор 9. Подвижный упор выполнен составным в виде подпружиненного стержня ,10, размещенного в передней бабке 2, и штанги 11, один конец которой размещен в передней бабке 2 и торцовой частью взаимодействует со стержнем 10, а другой - в задней бабке 3. Стержень 10 в средней части имеет опорный фланец 12, а на свободном конце - выступ 13, взаимодействующий с датчиками 7 и 8. Стержень 10 и штанга 11 имеет соответг ственно пружины 14 и 15, причем усилие пружины 15 больще, чем пружины 14. На бабках 2 и 3 установлены управляемые фиксаторы 16-18 с индивидуальными приводами, например, в виде пневматических цилиндров 19-21 одностороннего действия с пружинным возвратом.

Деталь 4 после продольной раскатки имеет головки А и В, раскатанные участки С и D, нераскатанныйпоясок , поэтому расстояние F от выступа 13 на стержне ГО до датчика 7 устанавливается в зависимости от требуемой длины раскатываемого

участка С, а расстояние G между датчиками 7 и 8 равно длине нераскатываемого пояска Е. Расстояние Я от упора 9 на задней бабке 3 до датчика 6 устанавливается в зависимости от длины раскатываемого участка D.

Станок работает следующим образом. Обрабатываемая деталь 4 за головки А и В крепится соответственно в передней бабке 2 и задней бабке 3 станка, а рабочие раскатные ролики 5 находятся в исходном

0 положении, т. е. против начала раскатываемого участка А детали 4. Фиксаторы 16-18 включены, штанга 11 и стержень 10 под действием пружины 15 смещены в крайнее правое положение до упора стержня 10 фланцем 12 в торец гнезда на передней

5 бабке 2.

Раскатные ролики 5 гидроцилиндрамй (не показаны) подводятся к детали 4 и вдавливаются в нее, одновременно включаются пневмоцилиндры 19 и 21 и фиксатор 16 фиксирует стержень 10 относительно перед0 ней бабки 2, а фиксатор 18 - штангу 11 относительно задней бабки 3. С помощью привода передней бабки 2 (не показан) происходит перемещение бабки 2 и связан. ной с ней через деталь 4 задней бабки 3

д вправо на расстояние F, т. е. до взаимодействия выступа 13 на стержне 10 с датчиком 7, по сигналу которого происходит остановка передней бабки 2, а раскатные ролики 5 отводятся от поверхности детали 4. Поскольку в процессе раркатки участка С

0 деталь 4 удлиняется, то в результате отставания задней бабки 3 от передней бабки 2 между торцами стержня 10 и штанги 11 образуется зазор, равный удлинению участка С. Затем вновь производится совместное перемещение передней бабки 2. детали

5 4 и задней бабки 3 на расстояние G между датчиками 7 и 8 до взаимодействия выступа 13 на,стержне 10 с датчиком 8, по сигналу которого происходит остановка передней бабки 2, и раскатные ролики 5 вновь подводятся к детали 4 и вдавливаются В нее. Одновременно включается пневмоцилиндр 20, фиксатор 17 фиксирует штангу 11 относительно передней бабки 2, а затем выключается пневмоцилиндр 21 и фиксатор 18 освобождает штангу 11 от сцепле. ния с задней бабкой 3. Затем производится перемещение бабки 2, детали 4 и бабки 3 вправо до взаимодействия упора 9 с датчиком 6, по сигналу которого производится остановка передней бабки 2, а раскатные ролики 5 отводятся от поверхности детали 4. На этом первый ход раскатки заканчивается. .

Далее производится возврат бабок 2 и 3 с закрепленной в них деталью 4 в исходное положение. Во время возврата производится поворот обрабатываемой детали 4 вокруг своей оси на угол, определяемый технологическим процессом обработки (механизм поворота не показан), , выключается пневмоцилиндр 19 и фиксатор 16 освобождает стержень 10, который под действием пружины 14 смещается влево относительно передней бабки 2 до контакта с торцом штанги 11. Величина смешения стержня 10. равна удлинению участка С детали 4 при раскатке.

Таким образом, перед вторым ходом раскатки участка С детали 4 выступ 13 на стержне 10 отстоят от датчика 7 на расстоянии К, т. е. на большем, чем первоначальное расстояние F на величину, равную удлинению участйа С при первом ходе раскатки. Вследствие этого обеспечивается постоянство положения конца участка А, а также и постоянство положения начала участка D при последующих ходах раскатки.

За счет взаимной неподвижности упора 9 головки В и детали 4 поддерживается постоянство длины левой, головки при последующих ходах раскатки.

Затем аналогичным образом производятся второй и все последующие ходы раскатки.

Использование предлагаемого продольно0 раскатного станка расширяет технологические возможности-, так как позволяет обрабатывать детали типа валов и осей с двумя раскатываемыми учас;гками, разделенными нераскатываемым пояском между ними, на одном станке с одной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскатной станок | 1982 |

|

SU1098640A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Установка для раскатки колец | 1978 |

|

SU740366A2 |

| Комбинированный инструмент для одновременной расточки и раскатки отверстий | 1977 |

|

SU673437A1 |

ПРОДОЛЬНО-РАСКАТНЫЙ СТАНОК, содержащий основание, установленные на нем переднюю и заднюю бабки для крепления за готовки, рабочие раскатные ролики, датчик длины раскатки и установленный жестко на задней бабке подвижный упор, взаимодействующий с указанным датчиком, отличающийся тем, что. с целью расширения технологических возможностей, он снабжен двумя дополнительными датчиками длины раскатки, установленными на основании, дополнительным составным упором, предназначенным для поочередного взаимодействия с дополнительными датчиками, атакже управляемыми фиксаторами, один из которых установлен на задней бабке, а два - на передней, причем один из элементов дополнительного составного упора выполнен в виде подпружиненного стержня, размещенного в передней бабке, а другой - в виде расположенной соосно со стержнем подпружиненной штанги, один конец которой размещен в передней бабке и торцовой частью взаимодействует со стержнем, а второй конец размещен в задней бабке. €

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Семибратов Г | |||

| Г | |||

| Точная раскатка валов и осей | |||

| Л., «Ма.шиностроение, 1980, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-03-15—Публикация

1983-01-10—Подача