Изобретение относится к станкостроению.

Известен токарный станок, содержащий установленные на станине шпиндельную бабку, подвижные рабочие органы - продольный суппорт и поперечные салазки, оснащенные аэростатическими направляющими, датчиками перемещения и приводами подач с двигателями 1.

Недостатком известного станка является больщая инерционность привода подач, что обуславливает неравномерность перемещения рабочих органов при дроблении стружки и приводит к ухудщению обрабатываемой поверхности изделия.

Цель изобретения - расщирение технологических возможностей станка путем обеспечения больщей равномерности движения рабочих органов при дроблении стружки при одновременном повыщении надежности.

Поставленная цель достигается тем, что в токарном станке, содержащем установленные на станке щпиндельную бабку и подвижные рабочие органы - продольный суппорт и поперечные салазки, оснащенные аэростатическими направляющими, датчиками перемещения и приводами подач с двигателями, каждый привод подач рабочлх органов выполнен в виде фрикционной пары, содержащей связанный с двигателем ролик, установленный с возможностью взаимодействия с введенным в станок щтоком, соединенным с соответствующим рабочим органом и имеющим участок пониженной жесткости.

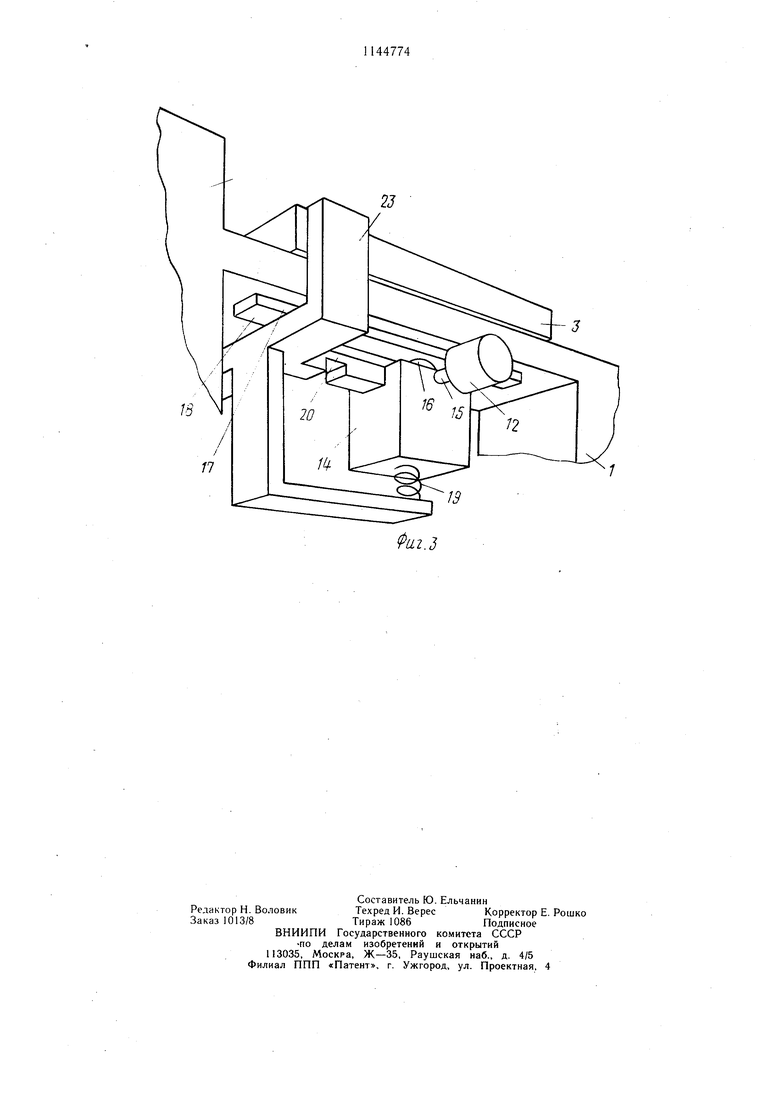

На фиг. 1 изображен станок, общий вид; на фиг. 2 и 3 - варианты исполнения привода подачи.

Станок содержит установленные на станине 1 щпиндельную бабку 2 с аэростатическими направляющими, продольный суппорт 3 и поперечные салазки 4, которые имеют аэростатические направляющие и несут инструмент 5.

В качестве датчиков перемещений применен лазерный интерферометр, образованный блоками б и 7 продольного и поперечного интерферометров соответственно, и соответствующими обратными отражателями 8 и 9. Каретки снабжены механизмами 10 и 11 продольной и поперечной подачи с электродвигателями 12 и 13, управляемыми программным устройством (не показано). Управление кинематическим дроблением стружки может обеспечиваться специальной управляющей программой или введенным в программное устройство блоком управления кинематическим дроблением (не показан).

В корпусе 14 каждого механизма подачи в любом варианте его конструкции установлен на валу 15 ведущий ролик 16, связанный с электродвигателем 12 непосредственно или

через редуктор (не показан). Шток 17 подвижен в направлении подачи относительно корпуса 14. Ролик 1 фрикционно связан с подвижным относительно корпуса щтоком 17. Для этого на подвижном элементе 16 выполнена ответная поверхность 18, параллельная направлению подачи. Поверхность ролика 16 может быть цилиндрической, а ответная поверхность 18 - плоской, что позволяет обеспечить линейную зону фрикционного контакта, наиболее предпочтительную с точки зрения жесткости и износостойкости.

Для создания фрикционного взаимодействия ведущий ролик 16 и подвижный щток 17 поджаты друг к другу, например пружиной 19. Возможны и другие способы поджима. Для того, чтобы обеспечить поджим, в подвижном щтоке 17 выполнено звено 20, упругое в направлении поджима, т.е. в направлении, перпендикулярном подаче и оси 15 ролика. Целесообразно звено 20 выпол0 нять в месте крепления подвижного штока 17 или в месте крепления корпуса 14. Конструктивно механизм подачи может быть выполнен различным образом. В основном варианте корпус 14 установлен на станине 1, а подвижный относительно корпуса шток 17 - на каретке 3, причем подвижный элемент выполнен в виде щтока, имеющего две противолежащие плоские поверхности 18 и 21, параллельные направлению подачи. Длина плоскостей должна быть не меньще

0 хода каретки. Плоскость 18 взаимодействует с ведущим роликом, а плоскость 21 - с поджимным подпружиненным роликом 22. Пружина 19 через поджимной ролик прижимает щток к ведущему ролику. Упругое звено 20 выполнено на щтоке вблизи места его

крепления.

Наличие упругого звена уменьшает требования к точности изготовления и сборки устройства, обеспечивает постоянство усилия поджима штока к ведущему ролику при

0 перемещении каретки и при износе фрикционной пары в процессе эксплуатации, и устраняет воздействие усилия поджима на опоры каретки при сохранении высокой жесткости механизма в направлении подачи. Кроме того, упругое звено обеспечивает линейность зоны фрикционного контакта ведущего ролика с ответной поверхностью.

Роль упругого звена может выполнять участок штока между местом его крепления и ведущим роликом. Вместо упругого звена

0 может быть выполнен щарнир (не показан), однако при этом трудно обеспечить жесткость в направлении подачи.

Кроме того, можно расположить корпус механизма на продольном суппорте, а шток закрепить на станине. Для привода поперечной подачи возможны два варианта: корпус механизма установлен на продольном суппорте, а шток закреплен на поперечных салазках, либо наоборот, корпус установлен

на поперечных салазках, а шток - на продольном суппорте. Для других вариантов компановки кареток станка также существуют различные варианты установки механизмов подачи, они выбираются из конструктивных соображений.

Возможен вариант установки корпуса механизма подачи 14 с ведущим роликом 16 на кронщтейне 23, закрепленном на суппорте 3, а подвижный относительно корпуса шток 17 с ответной поверхностью 18 выполнен прямо на станине 1. Пружина 19 вследствие наличия упругого звена 20 в креплении корпуса 14 к кронщтейну 23, воздействует на корпус механизма и прижимает ведущий ролик 16 к ответной поверхности 18.

В любом случае усилие поджима создает натяг во всех подвижных соединениях механизма подачи и обеспечивает высокую жесткость и беззазорность механизма.

Станок работает следующим образом.

После загрузки заготовки включаются вращение щпинделя и механизмы подачи. При включении подачи электродвигатель 12 приводит во вращение ведущий ролик 16. Шток 17, изгибаясь в своем упругом звене 20, прижимается к ведущему ролику 16 под действием усилия пружины 19, которое передается щтоку через поджимной ролик 22. Таким образом, создается фрикционное взаимодействие между щтоком и ведущим роликом. При этом шток линейно перемещается в направлении подачи и приводит в движение суппорт и салазки с инструментом.

Продольная каретка перемещается в направлении подачи на аэростатических опо22

19

Г7

т

pax, т.е. на слое воздуха, подаваемого под давлением в зазор между кареткой и станиной. При этом сопротивление перемещению каретки очень мало и не зависит от скорости и направления движения.

Пружина 19 воздействует на корпус 14 механизма подачи. При этом упругое звено 20 в креплении корпуса изгибается и ведущий ролик прижимается к ответной поверхности 18 подвижного относительно корпуса щтока 17. Таким образом, создается взаимодействие между контактирующими элементами.

Перемещение каретки измеряется лазерным интерферометром 6, что позволяет путем обратной связи обеспечить движение каретки в точном соответствии с законом, задаваемым устройством программного управления, в том числе обеспечивающим кинематическое дробление стружки. Можно применять различные законы кинематического дробления стружки.

В предлагаемом блоке стружкодробления длина поверхности, с которой снимается элемент стружки, составляет 2 оборота. Однако из-за деформаций стружки при ее образовании длина элемента стружки сокращается. Например, при диаметре заготовки 50 мм длина элемента стружки может составлять 30 мм. При обычно применяемой заточке резца элемент стружки завивается и приобретает форму кольца или спирали, например, диаметром около 10 мм и длиной 5-10 мм.

Предложенный станок обеспечивает повыщенную точность обработки при одновременном повышении надежности.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Токарный станок | 1984 |

|

SU1172642A1 |

| Бесцентрово-доводочный станок | 1984 |

|

SU1171289A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

ТОКАРНЫЙ СТАНОК, содержащий установлеимые на станине шниндельную бабку и нодвижные рабочие органы нро.ч().1ьн1)П1 суппорт и нонеречныо са.чазкп, оснащенные аэростатическими нанранляющими, датчиками иеремениния и ириводами нодач с двигателями, отличающийся тем, что, с целью расигиреиия техно.югических возможностс при одновременном новьпне НИИ надежности, каждый )Д нодач рабочих органов В1)1но,1нен в виде фрикционной нары, содержаи1ей свя; анный с двигателем ролик, установленный .с возможносгыо взаимодействия с введенным в станок мпоком, соединенным с соответствуюн1им раПочнм органом и имеющим участок нониженной жесткости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

Авторы

Даты

1985-03-15—Публикация

1982-11-26—Подача