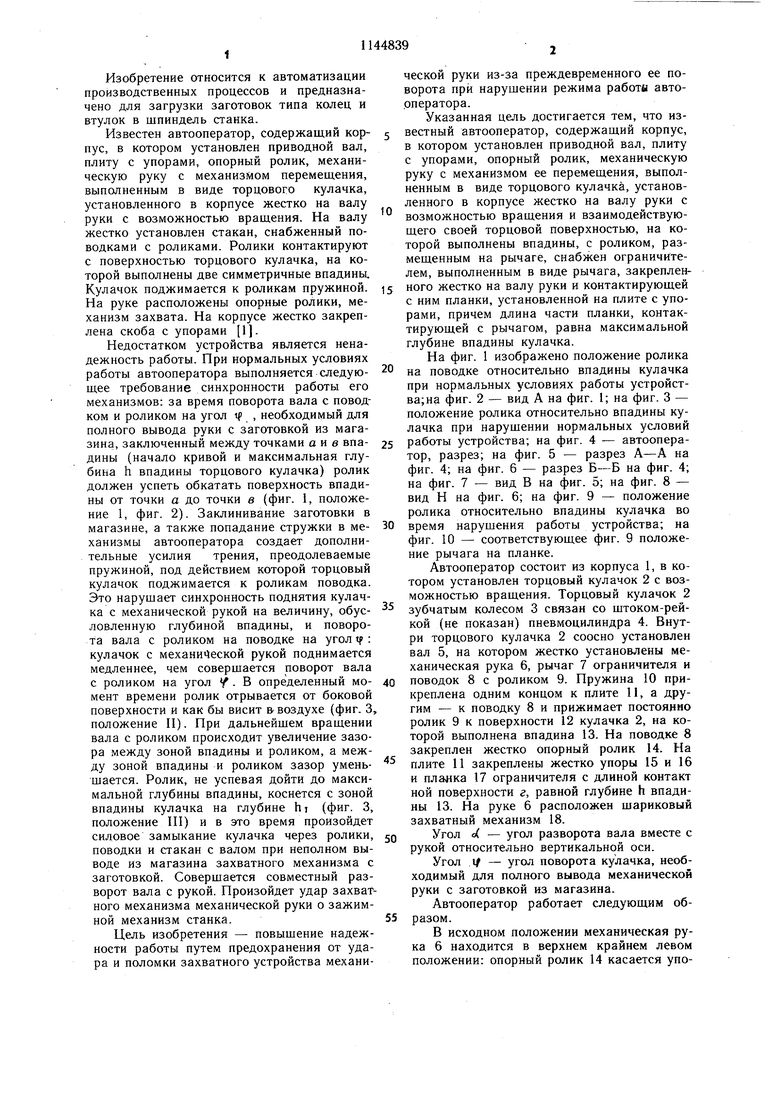

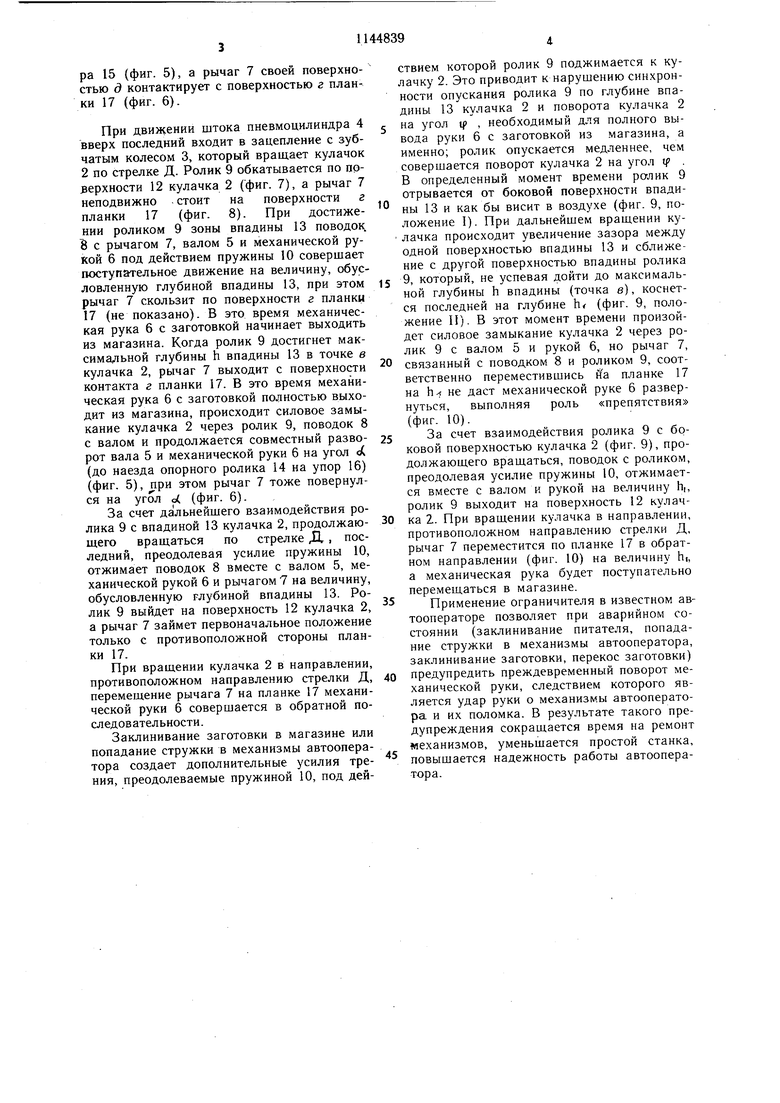

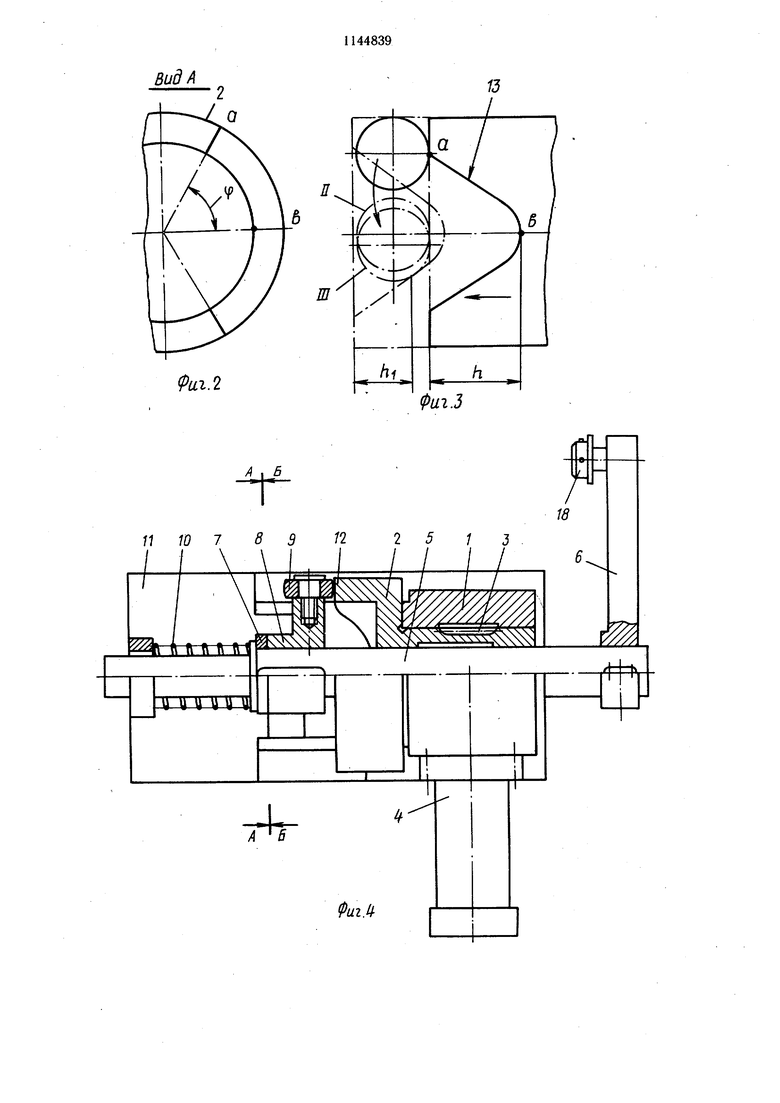

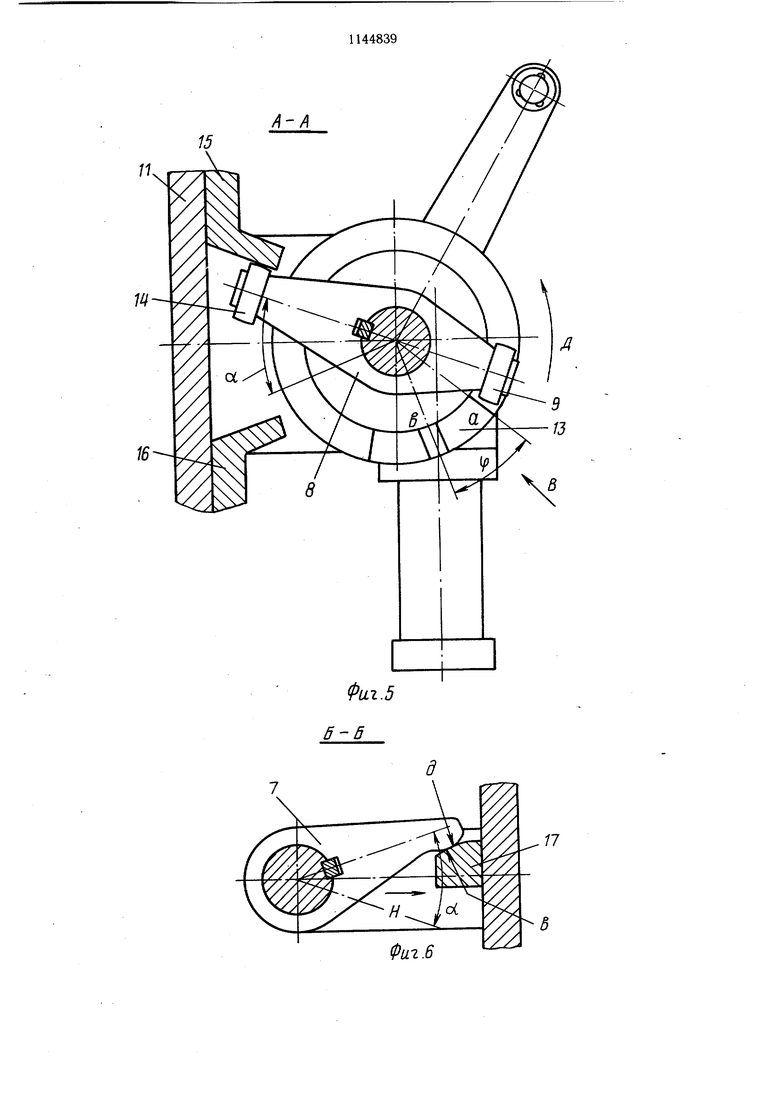

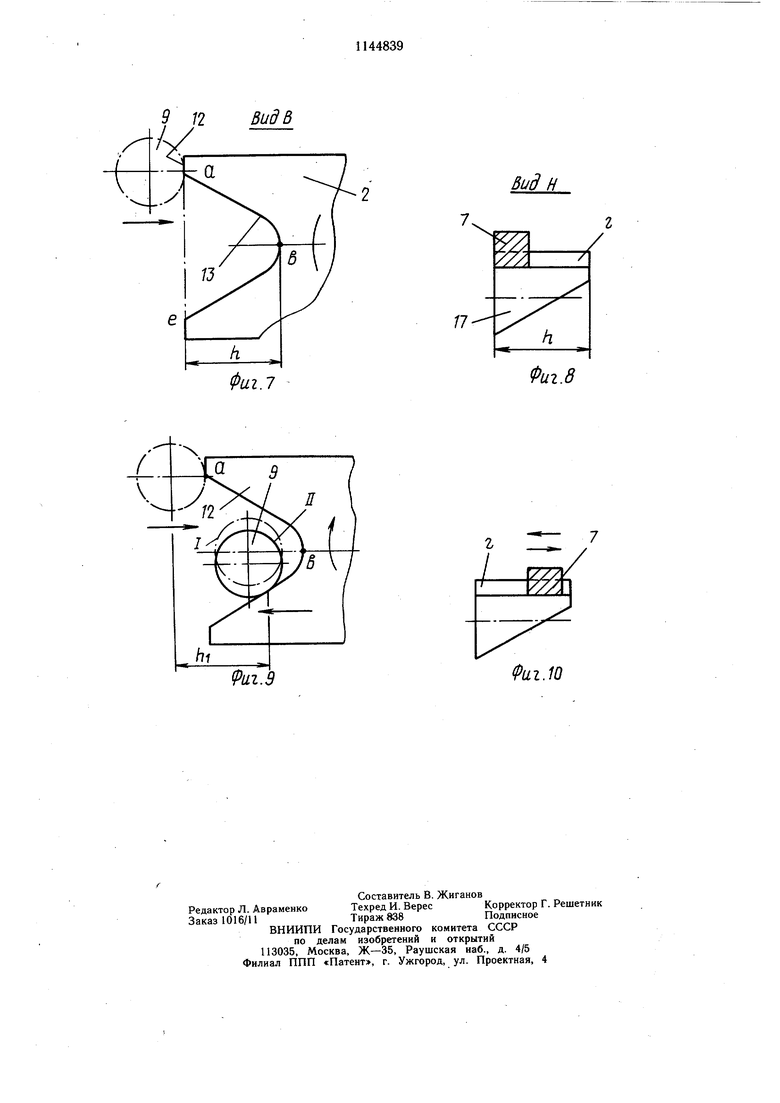

Изобретение относится к автоматизации производственных процессов и предназначено для загрузки заготовок типа колец и втулок в шпиндель станка. Известен автооператор, содержащий корпус, в котором установлен приводной вал, плиту с упорами, опорный ролик, механическую руку с механизмом перемещения, выполненным в виде торцового кулачка, установленного в корпусе жестко на валу руки с возможностью вращения. На валу жестко установлен стакан, снабженный поводками с роликами. Ролики контактируют с поверхностью торцового кулачка, на которой выполнены две симметричные впадины. Кулачок поджимается к роликам пружиной. На руке расположены опорные ролики, механизм захвата. На корпусе жестко закреплена скоба с упорами 1. Недостатком устройства является ненадежность работы. При нормальных условиях работы автооператора выполняется следующее требование синхронности работы его механизмов: за время поворота вала с поводком и роликом на угол if , необходимый для полного вывода руки с заготовкой из магазина, заключенный между точками айв впадины (начало кривой и максимальная глубина h впадины торцового кулачка) ролик должен успеть обкатать поверхность впадины от точки а до точки в (фиг. 1, положение 1, фиг. 2). Заклинивание заготовки в магазине, а также попадание стружки в механизмы автооператора создает дополнительные усилия трения, преодолеваемые пружиной, под действием которой торцовый кулачок поджимается к роликам поводка. Это нарушает синхронность поднятия кулачка с механической рукой на величину, обусловленную глубиной впадины, и поворота вала с роликом на поводке на yгoлtf: кулачок с механи11еской рукой поднимается медленнее, чем совершается поворот вала с роликом на угол / . В определенный момент времени ролик отрывается от боковой поверхности и как бы висит ъ воздухе (фиг. 3, положение П). При дальнейшем вращении вала с роликом происходит увеличение зазора между зоной впадины и роликом, а между зоной впадины и роликом зазор уменьшается. Ролик, не успевая дойти до максимальной глубины впадины, коснется с зоной впадины кулачка на глубине h i (фиг. 3, положение III) и в это время произойдет силовое замыкание кулачка через ролики, поводки и стакан с валом при неполном выводе из магазина захватного механизма с заготовкой. Совершается совместный разворот вала с рукой. Произойдет удар захватного механизма механической руки о зажимной механизм станка. Цель изобретения - повышение надежности работы путем предохранения от удара и поломки захватного устройства механической руки из-за преждевременного ее поворота при нарушении режима работы автооператора. Указанная цель достигается тем, что известный автооператор, содержащий корпус, в котором установлен приводной вал, плиту с упорами, опорный ролик, механическую руку с механизмом ее перемещения, выполненным в виде торцового кулачка, установленного в корпусе жестко на валу руки с возможностью вращения и взаимодействующего своей торцовой поверхностью, на которой выполнены впадины, с роликом, размещенным на рычаге, снабжен ограничителем, выполненным в виде рычага, закрепленного жестко на валу руки и контактирующей с ним планки, установленной на плите с упорами, причем длина части планки, контактирующей с рычагом, равна максимальной глубине впадины кулачка. На фиг. 1 изображено положение ролика на поводке относительно впадины кулачка при нормальных условиях работы устройства;на фиг. 2 - вид А на фиг. 1; на фиг. 3 - положение ролика относительно впадины кулачка при нарушении нормальных условий работы устройства; на фиг. 4 - автооператор, разрез; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - вид В на фиг. 5; на фиг. 8 - вид Н на фиг. 6; на фиг. 9 - положение ролика относительно впадины кулачка во время нарушения работы устройства; на фиг. 10 - соответствующее фиг. 9 положение рычага на планке. Автооператор состоит из корпуса 1, в котором установлен торцовый кулачок 2 с возможностью вращения. Торцовый кулачок 2 зубчатым колесом 3 связан со щтоком-рейкой (не показан) пневмоцилиндра 4. Внутри торцового кулачка 2 соосно установлен вал 5, на котором жестко установлены механическая рука 6, рычаг 7 ограничителя и поводок 8 с роликом 9. Пружина 10 прикреплена одним концом к плите И, а другим - к поводку 8 и прижимает постоянно ролик 9 к поверхности 12 кулачка 2, на которой выполнена впадина 13. На поводке 8 закреплен жестко опорный ролик 14. На плите 11 закреплены жестко упоры 15 и 16 и плалка 17 ограничителя с длиной контакт ной поверхности г, равной глубине h впадины 13. На руке 6 расположен шариковый захватный механизм 18. Угол о( - угол разворота вала вместе с рукой относительно вертикальной оси. Угол I/ - угол поворота кулачка, необходимый для полного вывода механической руки с заготовкой из магазина. Автооператор работает следующим образом. В исходном положении механическая рука 6 находится в верхнем крайнем левом положении: опорный ролик 14 касается упоpa 15 (фиг. 5), a рычаг 7 своей поверхностью д контактирует с поверхностью г планки 17 (фиг. 6). При движении штока пневмоцилиндра 4 вверх последний входит в зацепление с зубчатым колесом 3, который вращает кулачок 2 по стрелке Д. Ролик 9 обкатывается по поверхности 12 кулачка 2 (фиг. 7), а рычаг 7 неподвижно стоит на поверхности г планки 17 (фиг. 8). При достижении роликом 9 зоны впадины 13 поводок. 8 с рычагом 7, валом 5 и механической рукой 6 под действием пружины 10 совершает поступательное движение на величину, обусловленную глубиной впадины 13, при этом рычаг 7 скользит по поверхности г планкм 17 (не показано). В это время механическая рука б с заготовкой начинает выходить из магазина. Когда ролик 9 достигнет максимальной глубины h впадины 13 в точке в кулачка 2, рычаг 7 выходит с поверхности контакта г планки 17. В это время механическая рука 6 с заготовкой полностью выходит из магазина, происходит силовое замыкание кулачка 2 через ролик 9, поводок 8 с валом и продолжается совместный разворот вала 5 и механической руки 6 на угол с( (до наезда опорного ролика 14 на упор 16) (фиг. 5), при этом рычаг 7 тоже повернулся на угол о( (фиг. 6). За счет дальнейшего взаимодействия ролика 9 с впадиной 13 кулачка 2, продолжающего враш.аться по стрелке Д, , последний, преодолевая усилие пружины 10, отжимает поводок 8 вместе с валом 5, механической рукой 6 и рычагом 7 на величину, обусловленную глубиной впадины 13. Ролик 9 выйдет на поверхность 12 кулачка 2, а рычаг 7 займет первоначальное положение только с противоположной стороны планки 17. При враш,ении кулачка 2 в направлении, противоположном направлению стрелки Д, перемещение рычага 7 на планке 17 механической руки б совершается в обратной последовательности. Заклинивание заготовки в магазине или попадание стружки в механизмы автооператора создает дополнительные усилия трения, преодолеваемые пружиной 10, под действием которой ролик 9 поджимается к кулачку 2. Это приводит к нарушению синхронности опускания ролика 9 по глубине впадины 13 кулачка 2 и поворота кулачка 2 на угол Ц) , необходимый для полного вывода руки б с заготовкой из магазина, а именно; ролик опускается медленнее, чем совершается поворот кулачка 2 на угол tf . В определенный момент времени ролик 9 отрывается от боковой поверхности впадины 13 и как бы висит в воздухе (фиг. 9, положение 1). При дальнейшем врашении кулачка происходит увеличение зазора между одной поверхностью впадины 13 и сближение с другой поверхностью впадины ролика 9, который, не успевая дойти до максимальной глубины h впадины (точка в), коснется последней на глубине h (фиг. 9, положение И). В этот момент времени произойдет силовое замыкание кулачка 2 через ролик 9 с валом 5 и рукой 6, но рычаг 7, связанный с поводком 8 и роликом 9, соответственно переместившись на планке 17 на h- не даст механической руке б развернуться, выполняя роль «препятствия (фиг. 10). За счет взаимодействия ролика 9 с боковой поверхностью кулачка 2 (фиг. 9), продолжаюшего вращаться, поводок с роликом, преодолевая усилие пружины 10, отжимается вместе с валом и рукой на величину h,, ролик 9 выходит на поверхность 12 кулачка 1. При вращении кулачка в направлении, противоположном направлению стрелки Д, рычаг 7 переместится по планке 17 в обратном направлении (фиг. 10) на величину hi, а механическая рука будет поступательно перемещаться в магазине. Применение ограничителя в известном автооператоре позволяет при аварийном состоянии (заклинивание питателя, попадание стружки в механизмы автооператора, заклинивание заготовки, перекос заготовки) предупредить преждевременный поворот механической руки, следствием которого является удар руки о механизмы автооператора и их поломка. В результате такого предупреждения сокращается время на ремонт механизмов, уменьшается простой станка, повышается надежность работы автооператора.

Вид А

Риг.2

фигЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1979 |

|

SU806362A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Автоматическая линия | 1975 |

|

SU663547A1 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU657954A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПЕТЕЛЬ | 1972 |

|

SU349454A1 |

| Револьверный суппорт токарного автомата | 1986 |

|

SU1342610A1 |

| Установка для контроля и маркировки маканых резиновых изделий | 1982 |

|

SU1126456A1 |

| Устройство для подготовки радиоэлементов с осевыми выводами к монтажу | 1986 |

|

SU1370805A2 |

| Поворотно-делительный стол | 1984 |

|

SU1227422A2 |

| Автооператор | 1974 |

|

SU554129A1 |

АВТООПЕРАТОР, содержащий корпус, в котором устаиовлен приводной вал, плиту с упорами, опорный ролик, механическую руку с механизмом ее перемещения, выполненным в виде торцового кулачка, установленного в корпусе жестко на валу руки с возможностью вращения и взаимодействующего своей торцовой поверхностью , на которой выполнены впадины, с роликом, размещенным на рычаге, отличающщийся тем, что, с целью повыщения надежности работы при нарущении режима, автооператор снабжен ограничителем, выполненным в виде рычага, закрепленного жестко на валу руки, и контактирующей с ним планки, установленной на плите с упорами, причем длина части планки, контактирующей с рычагом, равна максимальной величине впадин кулачка. (Л 4 Nt СХ) 00 со

б-б

7

Фи.г.5

Ь

Фиг.6

9 П Вид В

Фиг.7

Вид Н

/

/

17

Фиг.8

X

f

4 в

(риг.9

fpui.lO

| I | |||

| Автооператор | 1979 |

|

SU806362A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-03-15—Публикация

1983-11-02—Подача