(54) СТАНОК ДЛЯ ЗАТОЧКИ СВЕРЛ

1

Изобретение относится к металлообработке и может быть использовано для двухплоскостной заточки сверл с коническими хвостовиками в условиях серийного и мелкосерийного производства.

Известен станок для заточки сверл, содержащий стол с бабкой изделия и механизм зажима сверла, шлифовальные бабки с приводами подач, магазин, механизм загрузки и механизм ориентации 1.

Основным недостатком известного станка является невозможность заточки сверл с коническим хвостовиком из-за их неудобной формы.

Цель изобретения - расширение технологических возможностей станка.

Цель достигается тем, что магазин расположен над бабкой изделия, параллельно ее установочным поверхностям, механизм зажима сверла выполнен в виде двух полувтулок, одна из которых неподвижна, а вторая установлена с возможностью перемещения под углом к плоскости стола.

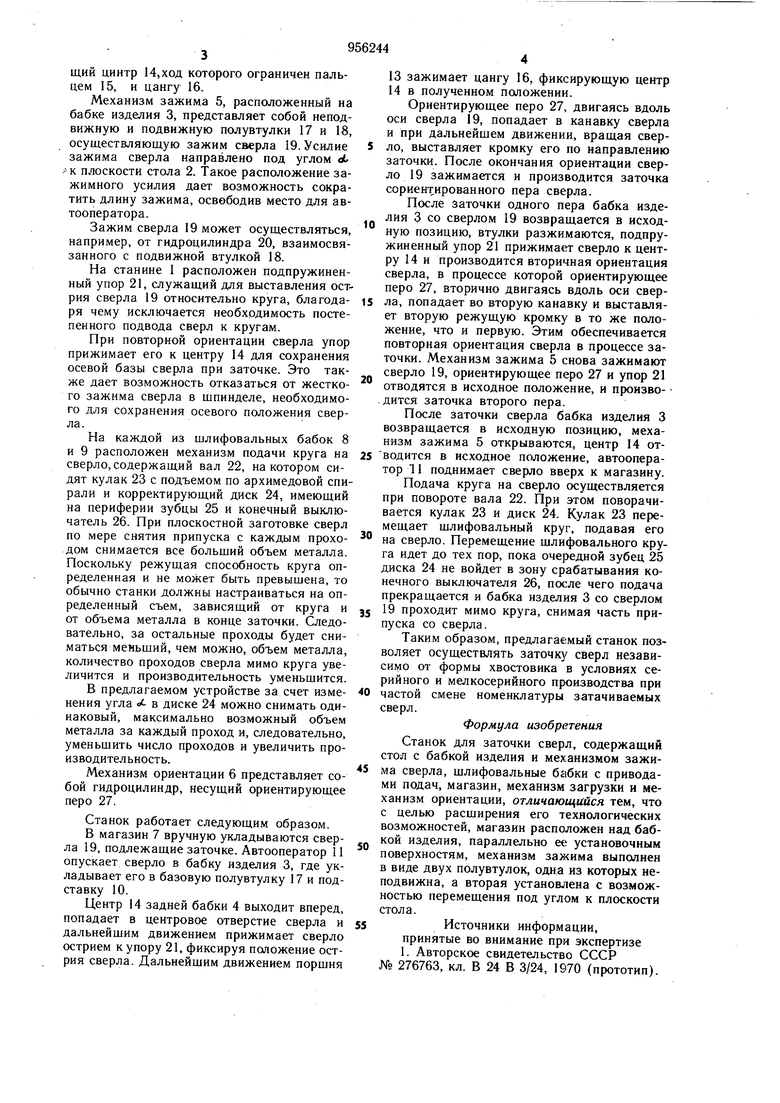

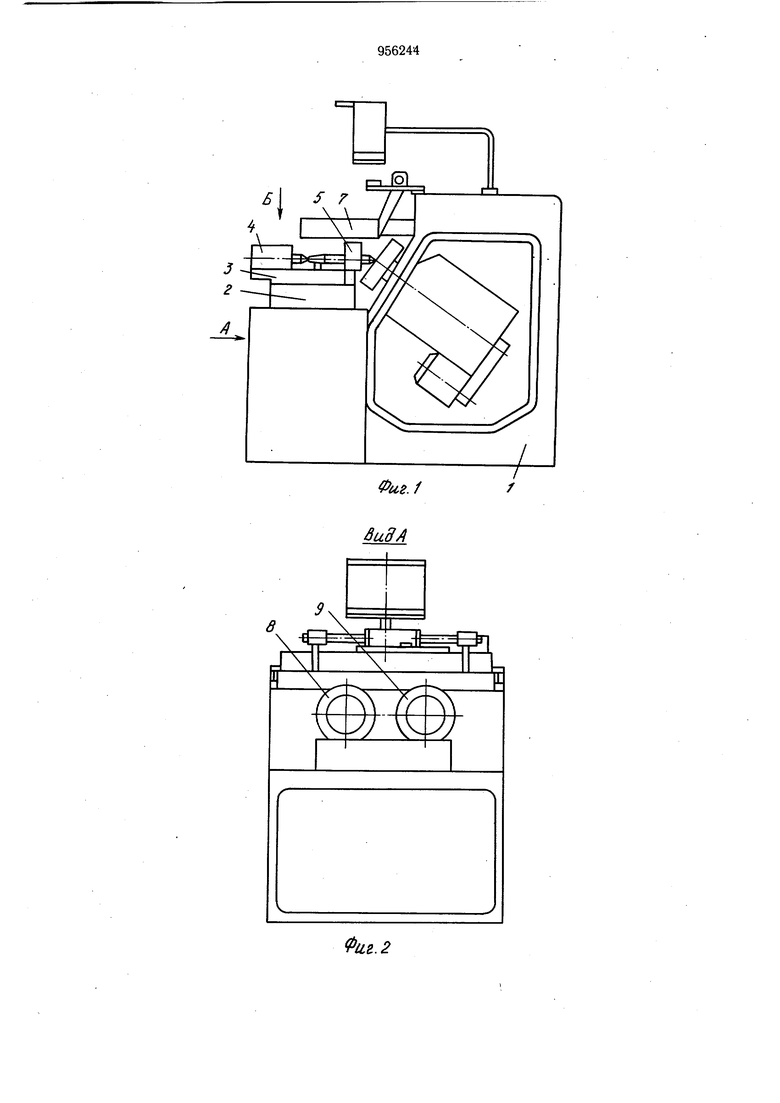

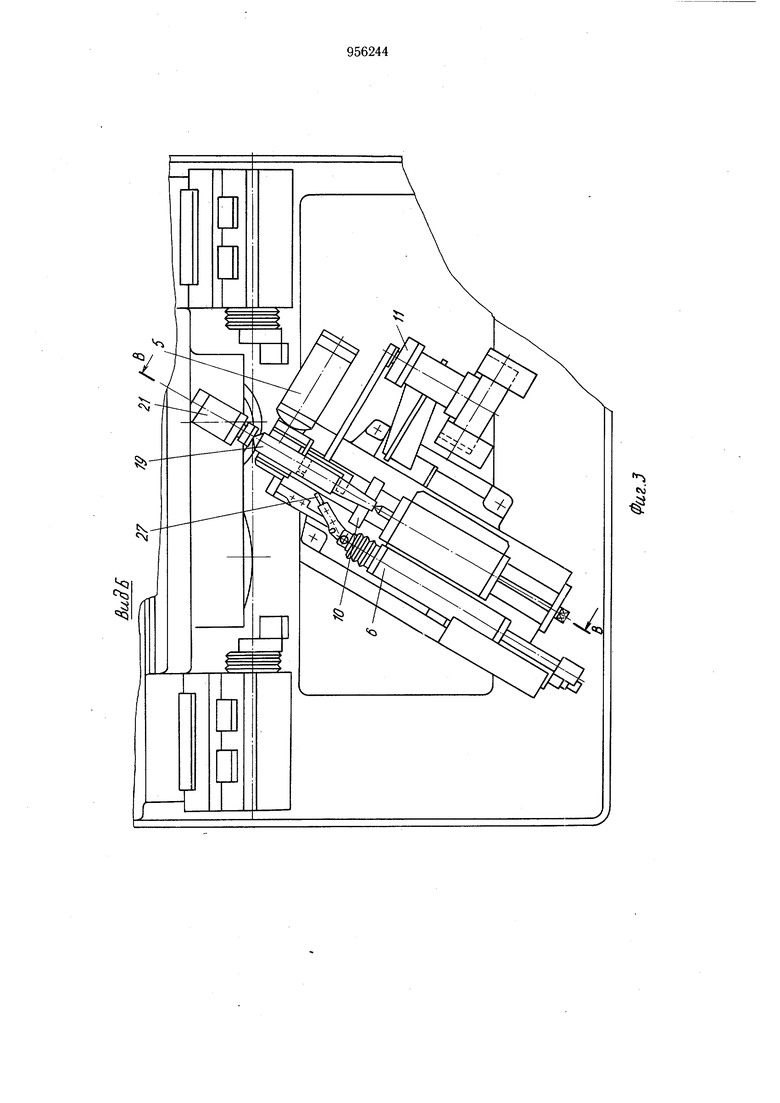

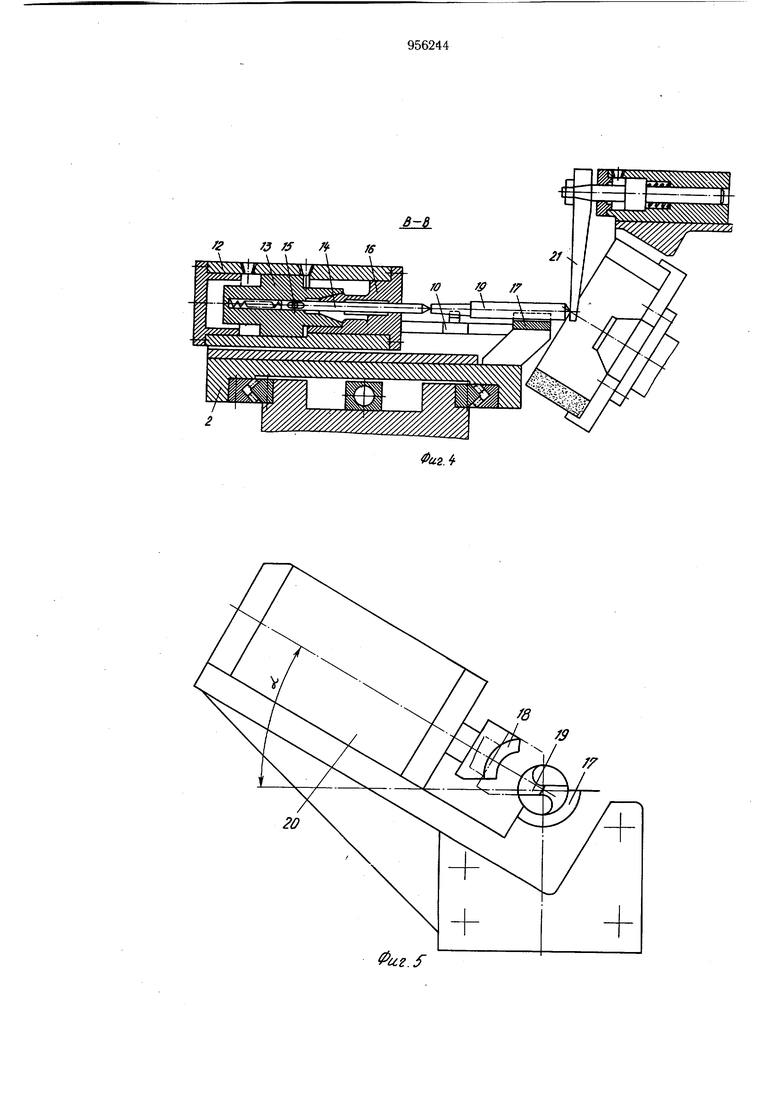

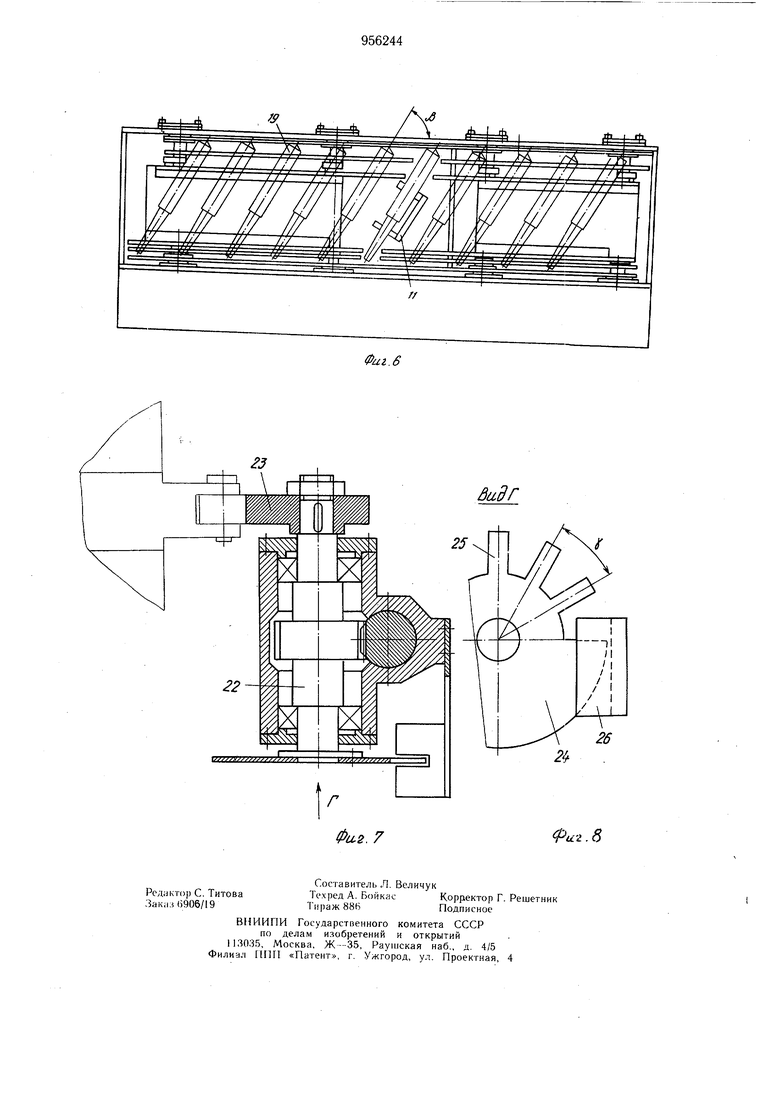

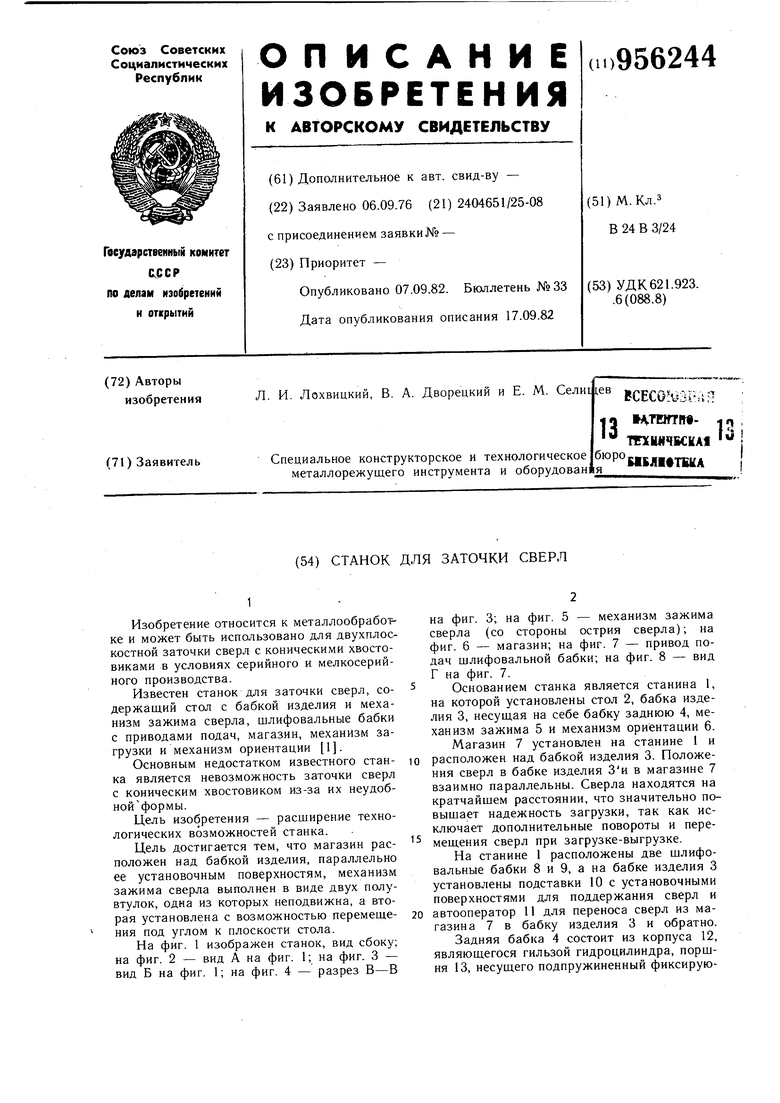

На фиг. 1 изображен станок, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В

на фиг. 3; на фиг. 5 - механизм зажима сверла (со стороны острия сверла); на фиг. 6 - магазин; на фиг. 7 - привод подач шлифовальной бабки; на фиг. 8 - вид Г на фиг. 7.

5Основанием станка является станина 1,

на которой установлены стол 2, бабка изделия 3, несущая на себе бабку заднюю 4, механизм зажима 5 и механизм ориентации 6.

Магазин 7 установлен на станине 1 и 10 расположен над бабкой изделия 3. Положения сверл в бабке изделия Зи в магазине 7 взаимно параллельны. Сверла находятся на кратчайшем расстоянии, что значительно повышает надежность загрузки, так как исключает дополнительные повороты и пере15мещения сверл при загрузке-выгрузке.

На станине 1 расположены две щлифовальные бабки 8 и 9, а на бабке изделия 3 установлены подставки 10 с установочными поверхностями для поддержания сверл и 20 автооператор 11 для переноса сверл из магазина 7 в бабку изделия 3 и обратно.

Задняя бабка 4 состоит из корпуса 12, являющегося гильзой гидроцилиндра, поршня 13, несущего подпружиненный фиксируюий цинтр 14,ход которого ограничен пальем 15, и цангу 16.

Механизм зажима 5, расположенный на абке изделия 3, представляет собой неподвижную и подвижную полувтулки 17 и 18, существляющую зажим сверла 19. Усилие ажима сверла направлено под углом el К плоскости стола 2. Такое расположение зажимного усилия дает возможность сокраить длину зажима, освободив место для авооператора.

Зажим сверла 19 может осуществляться, например, от гидроцилиндра 20, взаимосвяанного с подвижной втулкой 18.

На станине 1 расположен подпружиненный упор 21, служащий для выставления острия сверла 19 относительно круга, благодаря чему исключается необходимость постепенного подвода сверл к кругам.

При повторной ориентации сверла упор прижимает его к центру 14 для сохранения осевой базы сверла при заточке. Это также дает возможность отказаться от жесткого зажима сверла в щпинделе, необходимого для сохранения осевого положения сверла.

На каждой из шлифовальных бабок 8 и 9 расположен механизм подачи круга на сверло, содержащий вал 22, на котором сидят кулак 23 с подъемом по архимедовой спирали и корректирующий диск 24, имеющий на периферии зубцы 25 и конечный выключатель 26. При плоскостной заготовке сверл по мере снятия припуска с каждым проходом снимается все больщий объем металла. Поскольку режущая способность круга определенная и не может быть превышена, то обычно станки должны настраиваться на определенный съем, зависящий от круга и от объема металла в конце заточки. Следовательно, за остальные проходы будет сниматься меньший, чем можно, объем металла, количество проходов сверла мимо круга увеличится и производительность уменьшится.

В предлагаемом устройстве за счет изменения угла J в диске 24 можно снимать одинаковый, максимально возможный объем металла за каждый проход и, следовательно, уменьщить число проходов и увеличить производительность.

Механизм ориентации 6 представляет собой гидроцилиндр, несущий ориентирующее перо 27.

Станок работает следующим образом.

В магазин 7 вручную укладываются сверла 19, подлежащие заточке. Автооператор 11 опускает сверло в бабку изделия 3, где укладывает его в базовую полувтулку 17 и подставку 10.

Центр 14 задней бабки 4 выходит вперед, попадает в центровое отверстие сверла и дальнейшим движением прижимает сверло острием к упору 21, фиксируя положение острия сверла. Дальнейшим движением порщня

13зажимает цангу 16, фиксирующую центр

14в полученном положении. Ориентирующее перо 27, двигаясь вдоль

оси сверла 19, попадает в канавку сверла и при дальнейщем движении, вращая сверло, выставляет кромку его по направлению заточки. После окончания ориентации сверло 19 зажимается и производится заточка сориентированного пера сверла.

После Заточки одного пера бабка изделия 3 со сверлом 19 возвращается в исходную позицию, втулки разжимаются, подпружиненный упор 21 прижимает сверло к центру 14 н производится вторичная ориентация сверла, в процессе которой ориентирующее перо 27, вторично двигаясь вдоль оси сверла, попадает во вторую канавку и выставляет вторую режущую кромку в то же положение, что и первую. Этим обеспечивается повторная ориентация сверла в процессе заточки. Механизм зажима 5 снова зажимают сверло 19, ориентирующее перо 27 и упор 21 отводятся в исходное положение, и производится заточка второго пера.

После заточки сверла бабка изделия 3 возвращается в исходную позицию, механизм зажима 5 открываются, центр 14 от водится в исходное положение, автооператор 11 поднимает сверло вверх к магазину.

Подача круга на сверло осуществляется при повороте вала 22. При этом поворачивается кулак 23 и диск 24. Кулак 23 перемещает шлифовальный круг, подавая его на сверло. Перемещение шлифовального круга идет до тех пор, пока очередной зубец 25 диска 24 не войдет в зону срабатывания конечного выключателя 26, после чего подача прекращается и бабка изделия 3 со сверлом 19 проходит мимо круга, снимая часть припуска со сверла.

Таким образом, предлагаемый станок позволяет осуществлять заточку сверл независимо от формы хвостовика в условиях серийного и мелкосерийного производства при частой смене номенклатуры затачиваемых сверл.

Формула изобретения

Станок для заточки сверл, содержащий стол с бабкой изделия и механизмом зажима сверла, шлифовальные бабки с приводами подач, магазин, механизм загрузки и механизм ориентации, отличающийся тем, что с целью расширения его технологических возможностей, магазин расположен над бабкой изделия, параллельно е установочным поверхностям, механизм зажима выполнен в виде двух полувтулок, одна из которых неподвижна, а вторая установлена с возможностью перемещения под углом к плоскости стола.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 276763, кл. В 24 В 3/24, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки сверл | 1986 |

|

SU1414575A1 |

| Станок для заточки сверл | 1984 |

|

SU1220742A1 |

| Станок для заточки сверл | 1990 |

|

SU1726207A1 |

| Автомат для заточки метчиков | 1970 |

|

SU362562A1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| Станок для шлифования стружечных канавок концевого инструмента | 1986 |

|

SU1379060A1 |

| Заточной станок | 1980 |

|

SU929404A1 |

| Станок для заточки ножей | 1989 |

|

SU1729733A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

Фиг. 2

. «vi

20

/

иг.

Авторы

Даты

1982-09-07—Публикация

1976-09-06—Подача