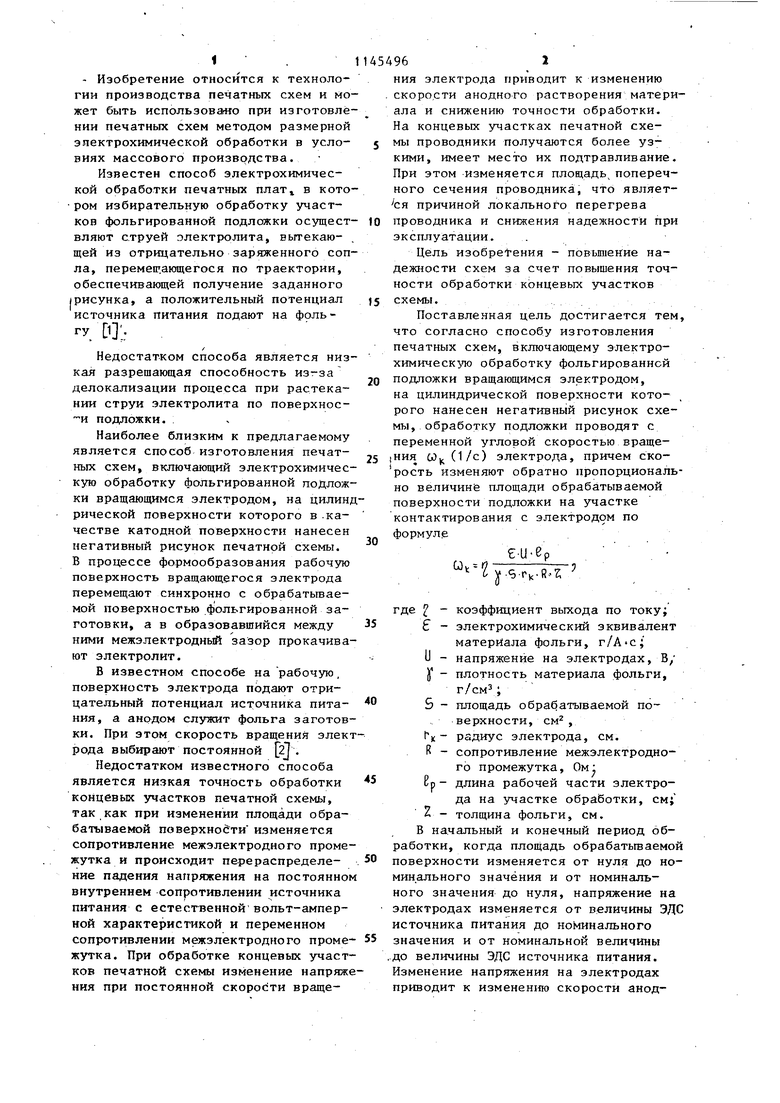

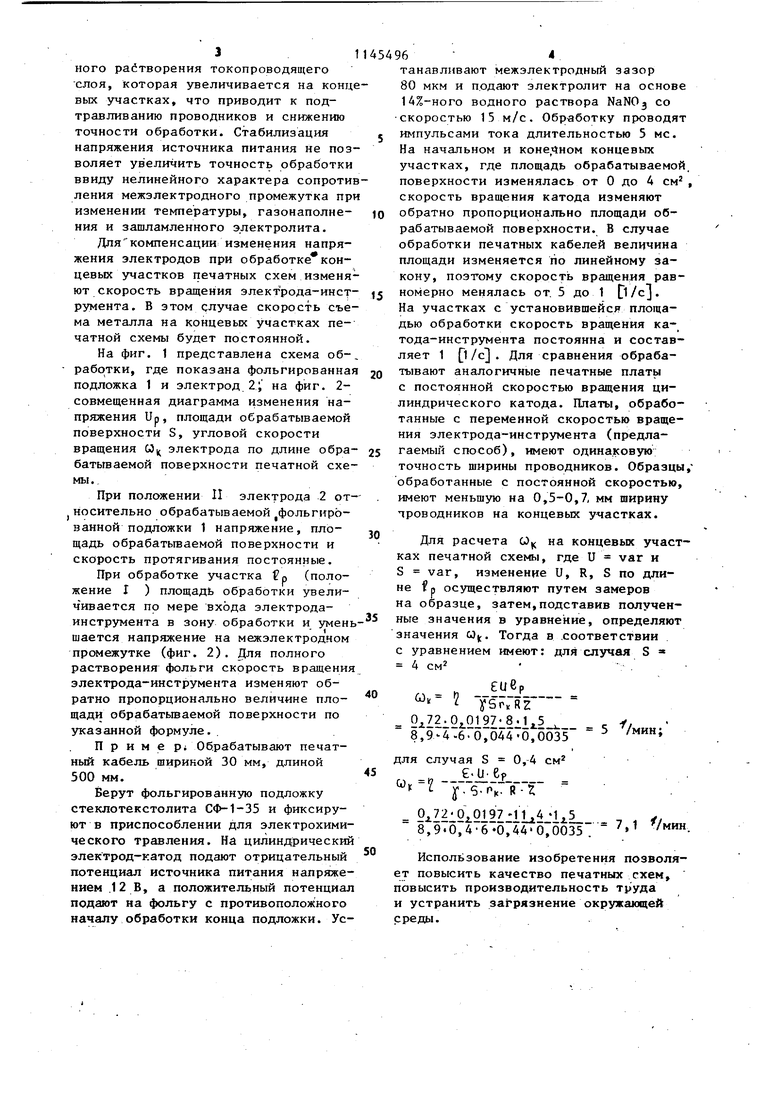

1 . - Изобретение относится к технологии производства печатных схем и мо жет быть использова«о при изготовле нии печатных схем методом размерной электрохимической обработки в условиях массового производства. Известен способ электрохимической обработки печатных плат в кото ром избирательную обработку участков фольгированной подложки осущест вляют струей электролита, вытекающей из отрицательно заряженного соп ла, перемещающегося по траектории, обеспечивающей получение заданного /рисунка, а положительный потенциал источника питания подают на фоль У. Недостатком способа является низ кая разрешающая способность изг-за делокализации процесса при растекании струи электролита по поверхнос и подложки. ; Наиболее близким к предлагаемому является способ изготовления печатных схем, включающий электрохимичес кую обработку фольгированной поДлож ки вращающимся электродом, на цилин рической поверхности которого в .качестве катодной поверхности нанесен негативный рисунок печатной схемы. В процессе формообразования рабочую поверхность вращающегося электрода перемещают синхронно с обрабатьгоаемой поверхностью фольгированной заготовки, а в образовавшийся между ними межэлектродный зазор прокачива ют электролит. В известном способе на рабочую, поверхность электрода подают отрицательный потенциал источника питания, а анодом служит фольга заготов ки. При этом скорость вращения элек рода выбирают постоянной 2 . Недостатком известного способа является низкая точность обработки коНцевых участков печатной схемы, так как при изменении площади обрабатываемой поверхности изменяется сопротивление межэлектродного проме жутка и происходит перераспределение падения напряжения на постоянно внутреннем сопротивлении источника питания с естественной вольт-амперной характеристикой и переменном сопротивлении межэлектродного проме жутка. При обработке концевых участ ков печатной схемы изменение напряж ния при постоянной скорости враще962ния электрода приводит к изменению скорости анодного растворения материала и снижению точности обработки. На концевых участках печатной схемы проводники получаются более узкими, имеет место их подтравливание. При этом изменяется площадь поперечного сечения проводника, что являет ся причиной локального перегрева проводника и снижения надежности при эксплуатации. . Цель изoбpeteния - повьшшние надежности схем за счет повышения точности обработки концевых участков схемы. Поставленная цель достигается тем, что согласно способу изготовления печатных схем, включающему электрохимическ то обработку фольгированнсй подложки вращающимся электродом, на цилиндрической поверхности которого нанесен негативный рисунок схемы, обработку подложки проводят с переменной угловой скоростью вращеНия и (1/с) электрода, причем скорость изменяют обратно пропорционально величине площади обрабатываемой поверхности подложки на участке контактирования с электродом по формуле е-и-бр - f ;;л:г где - коэффициент выхода по току; электрохимический эквивалент материала фольги, г/А«с; и - напряжение на электродах. В/ У - плотность материала фольги, 5 - площадь обрабатываемой поверхности, см , к - радиус электрода, см. R - сопротивление межэлектродного промежутка. ОмВр- длина рабочей части электрода на участке обработки, см; 2 - толщина фольги, см. В начальный и конечный период обработки, когда площадь обрабатьгоаемой поверхности изменяется от нуля до номин.ального значения и от номинального значения до нуля, напряжение на электродах изменяется от величины ЭДС источника питания до номинального значения и от номинальной величины .до величины ЭДС источника питания. Изменение напряжения на электродах приводит к изменен11ю скорости анод3ного райтворения токопроводящего слоя, которая увеличивается на конц вых участках, что приводит к подтравливанию проводников и снижению точности обработки. Стабилизация напряжения источника питания не поз воляет увеличить точность обработки ввиду нелинейного характера сопроти ления межэлектродного промежутка пр изменении температуры, газонаполнения и зашламленного электролита, Дпя компенсации изменения напряжения электродов при обработке концевых участков печатных схем изменя ют скорость вращения электрода-инст румента, В этом случае скорость съе ма металла на концевых участках печатной схемы будет постоянной. На фиг, 1 представлена схема об работки, где показана фольгированна подложка 1 и электрод 2; на фиг, 2совмещенная диаграмма изменения напряжения Up, площади обрабатываемой поверхности S, угловой скорости вращения C3 электрода по длине обра батываемой поверхности печатной схе мы,. При положении II электрода 2 от J носительно обрабатываемой фольгированной подложки 1 напряжение, площадь обрабатьгеаемой поверхности и скорость протягивания постоянные. При обработке участка €р (положение I ) площадь обработки увеличивается по мере входа электродаинструмента в зону обработки и умен шается напряжение на межэлектродном промежутке (фиг, 2), Для полного растворения фольги скорость вращения электрода-инструмента изменяют обратно пропорционально величине площади обрабатьтаемой поверхности по указанной формуле. Приме Pi Обрабатывают печатный кабель шириной 30 мм, длиной 500 мм, Берут фольгированную подложку стеклотекстолита СФ-1-35 и фиксируют в приспособлении для электрохимического травления. На цилиндрический электрод-катод подают отрицательный потенциал источника питания напряжением .12В, а положительный потенциал подают на фольгу с противоположного началу обработки конца подложки, Ус6 4 танавливают межэлектродный зазор 80 мкм и подают электролит на основе 1А%-ного водного раствора NaNO со скоростью 15м/с, Обработку проводят импульсами тока длительностью 5 мс. На начальном и концевых участках, где площадь обрабатываемой. поверхности изменялась от О до 4 см , скорость вращения катода изменяют обратно пропорционально площади обрабатываемой поверхности, В случае обработки печатных кабелей величина площади изменяется по линейному закону, поэтому скорость вращения равномерно менялась от. 5 до 1 l/с, На участках с установившейся площадью обработки скорость вращения ка- тода-инструмента постоянна и составляет 1 i/с , Для сравнения обрабатывают аналогичные печатные платы с постоянной скоростью вращения цилиндрического катода. Платы, обработанные с переменной скоростью вращения электрода-инструмента (предла- гаемый способ), имеют одина.ковую; точность ширины проводников. Образцы, обработанные с постоянной скоростью, имеют меньшую на 0,5-0,7, мм ширину проводников на концевых участках. Для расчета О на концевых участках печатной схемы, где U var и S var, изменение U, R, S по длине fp осуществляют путем замеров на образце, затем,подставив полученные значения в уравнение, определяют значения Ы, Тогда в .соответствии с уравнением имеют: для случая S 4 см . Р к 2zZ2-0.01978. с У/ 8,9-4.6.о7о44 0,0035 ля случая S О,-4 см е-и-ер 2 .0127-iLi liL. -, , / 8,9.0,4-6«0,440,0035Т Использование изобретения позволяет повысить качество печатных схем, повысить производительность труда и устранить загрязнение окружающей среды.

и

Ши

fpUB.I

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для изготовления печатных кабелей с параллельными проводниками на фольгированной подложке | 1981 |

|

SU984080A1 |

| СПОСОБ РУЛОННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2400950C1 |

| Способ изготовления печатных кабелей | 1979 |

|

SU911748A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| Способ электрохимической обработки печатных кабелей | 1983 |

|

SU1133053A1 |

| Способ электрохимического формирования плоских элементов печатной схемы и способ изготовления электрода для способа его осуществления | 1980 |

|

SU946873A1 |

| Способ изготовления печатных плат | 1981 |

|

SU1014157A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| Способ изготовления печатных плат | 1979 |

|

SU822390A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ СХЕМ, включающий электрохимическую обработку фольгированной подложки вращающимся электродом, на цилиндрической поверхности которого нанесен нега:тивный рисунок схемы отличающийся тем, что, с целью повывения надёжности схем за счет повыпения точности обработки концевых участков схемы, обработку подложки проводят с переменной угловой скоростью вращения ) электрода, причем скорость изменяют обратно пропорционально величине площади обрабатываемой поверхности подложки на участке контактирования с электродом по формуле .u-e, &), 1 R-Z y.5-rv h коэффициент выхода по току,где электрохимический эквиваf лент материала фольги, г/Ас; (J напряжение на электродах, в; 3 б - площадь обрабатываемой .поверхности подложки см i У - плотность материала фольги, г/см, радиус электрода, см, R сопротивление межэлектродi е ного промежутка. Ом, «рдлина рабочей части электрода на участке обработки, см, Z толщина фольги, см. сл со 9д

фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СМЕСИ, СОДЕРЖАЩЕЙ МЕТИЛБУТАН-ДИОЛ, | 0 |

|

SU210851A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США W 3239441, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1992-09-23—Публикация

1986-04-14—Подача