Изобретение относится к обработке металлов давлением, а именно к штам-повке деталей из трубчатых заготовок и может быть использовано в различных отраслях машиностроения при изго товлении трубопроводов гидрогазовых систем.

Известен сйособ деформирования концов труб посредством осевого сжатия, при котором происходит последовател о раздача и обжим эластичным пуансоном в матрице ГОНедостатками известного способа являются наличие разнотолщинности по образующей детали, невозможность при менения нагрева, что снижает допустиг ле степени формоизменения и требует оборудование, развивающее значительное усилие.

Целью изобретения является повыше ние качества получения детали с прстоянной толщиной стенки и снижение усилий деформирования.

Поставленная цель достигается тем что согласно способу, включающему по следовательно осуществляемые операции раздачи и обжима осевым усилием, после обжима производят набор материала в зоне деформирования и одновременно калибруют толщину стенки раскаткой между матрицей и пуансоном

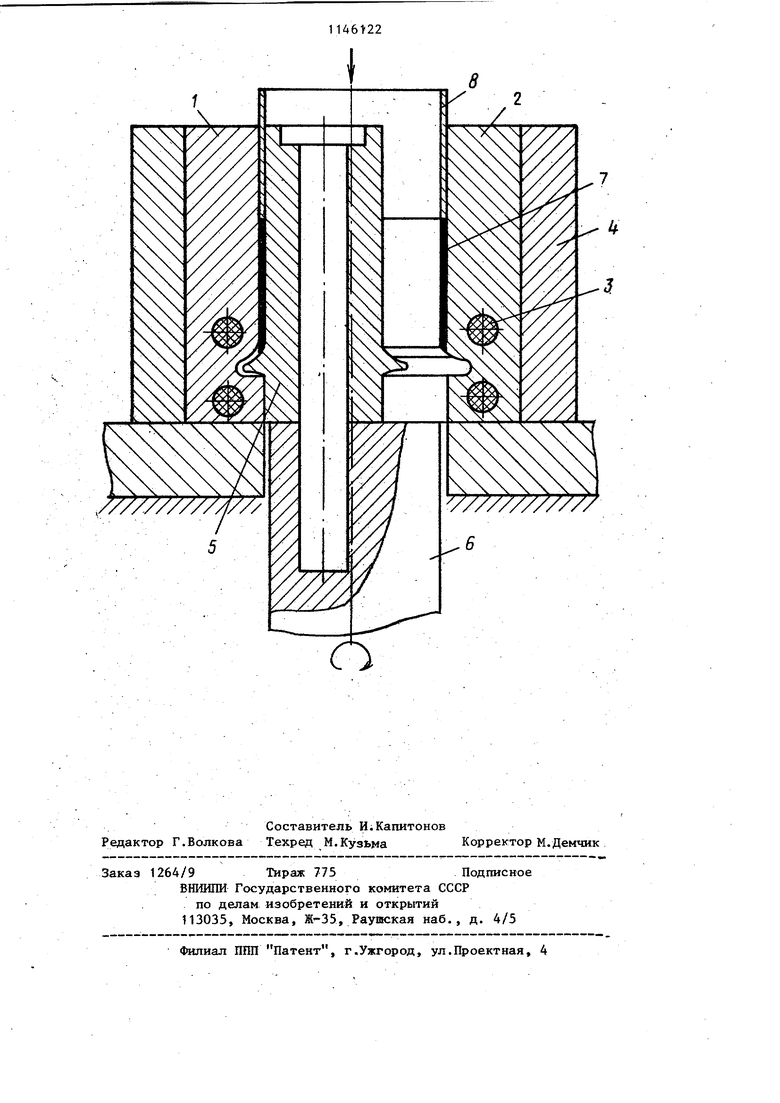

На чертеже дано устройство для осуществления предлагаемого способа.

Устройство состоит из жесткой разъемной матрицы, имеющей кольцевую проточку,, включающей полуматрицы 1 и 2 со встроенными нагревательными элементами 3. Снаружи полуматрицы охватьшаются обоймой 4. Внутри матрицы устанавливается жесткий пуансон для локального деформирования, например ролик 5, закрепляемый на роторе

6 так, что при вращении этого ротора зазор между роликом 5 и матрицей остается постоянным.

Способ осуществляется следующим образом.

Внутрь нагретой матрицы вставляется заготовка 7. Ротор 6 приводится во вращение, при этом между жестким инструментом и матрицей сохраняется постоянный зазор. Кольцевым пуансоном 8 заготовка 7 перемещается вниз. Конец названной заготовки, опираясь на вращаняц йся жесткий инструмент, раздается, затем, проходя по кольцевой проточке, обжимается и упирается торцом в конце процесса деформирования, при этом происходит набор материала до полного заполнения всего зазора между инструментом и матрицей

После окончания процесса деформирования обойма 4 отходит вверх и полуматрицы 1 и 2 расходятся, заготовка 7 снимается.с инструмента.

Использование предлагаемого способа позволяет повысить качество деталей за счет обеспечения постоянства толщины их стенок, а также снижает усилия за счет локального характера деформирования заготовки. Возмож ность реализации предлагаемого способа подтверждается результатами опытг ных работ на трубах диаметром 50 мм толщиной стенки 1,0 мм из сплава АМГ-6. Заготовки нагревались до А20-430 С, степень формоизменения достигалась 0,7, толщина стенки при этом составляла 1,OiO,2 мм.

Предлагаемый способ по сравнению с известным обеспечивает получение , деталей с постоянной тол |щной стенки и снижение усилия деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦОВ ТРУБЧАТЫХ ЗАГОТОВОК матрицей пуансоном, включающий последовательно осуществляемые операции раздачи и обжима осевьа 1 усилием, о т л и ч а to щ я и ся тем, что, с целью пош Ш1ения качества получения детали с постоянной толщиной стенки и снижения усилия, после обхима производят набор материала в зоне деформирования и одновременно калибруют толщину стенки раскаткой между матрицей и пуансоном. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-23—Публикация

1983-09-22—Подача