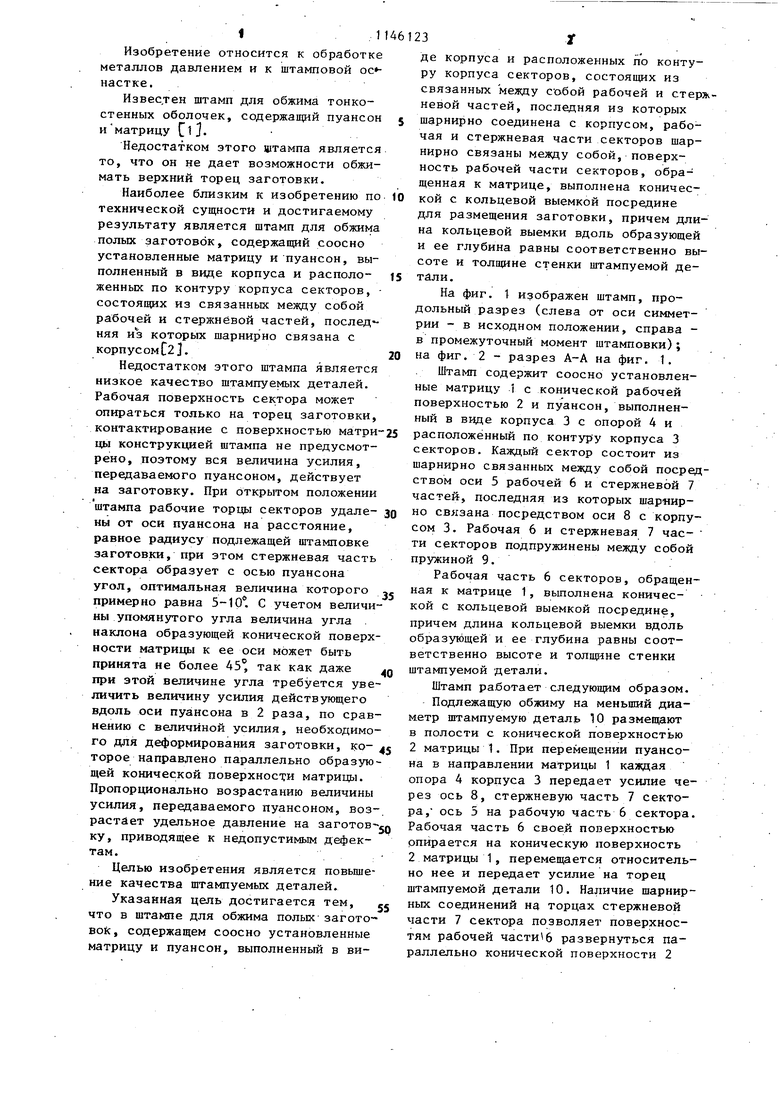

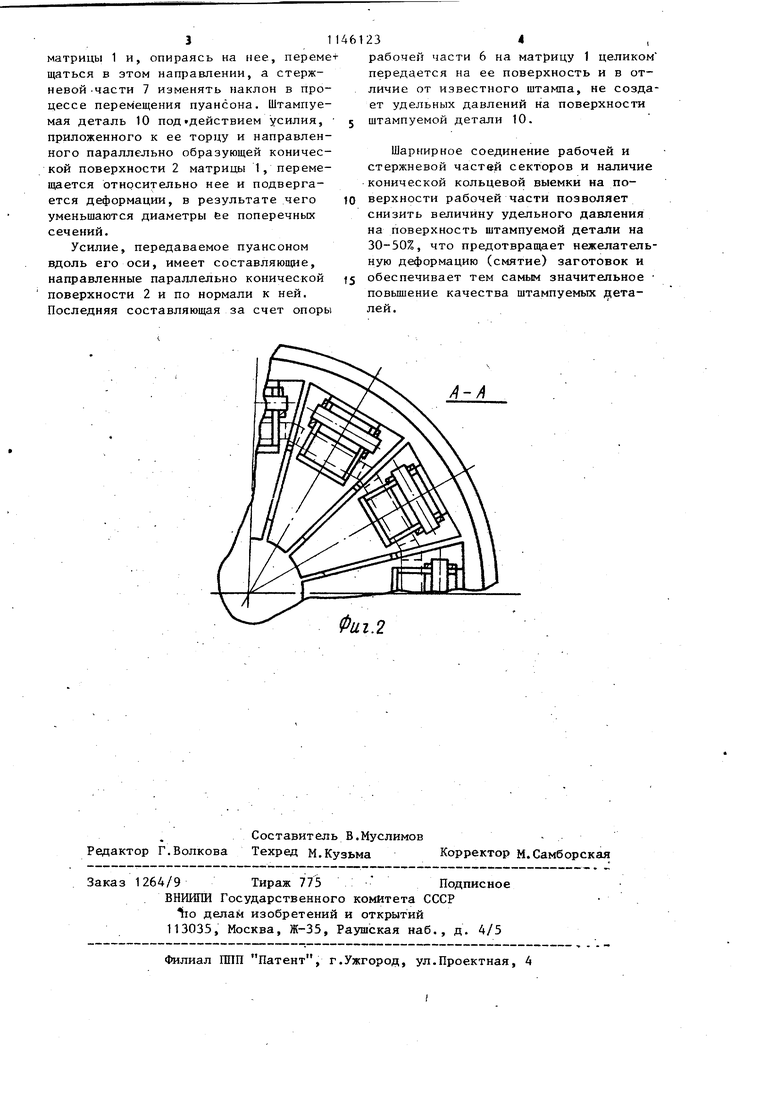

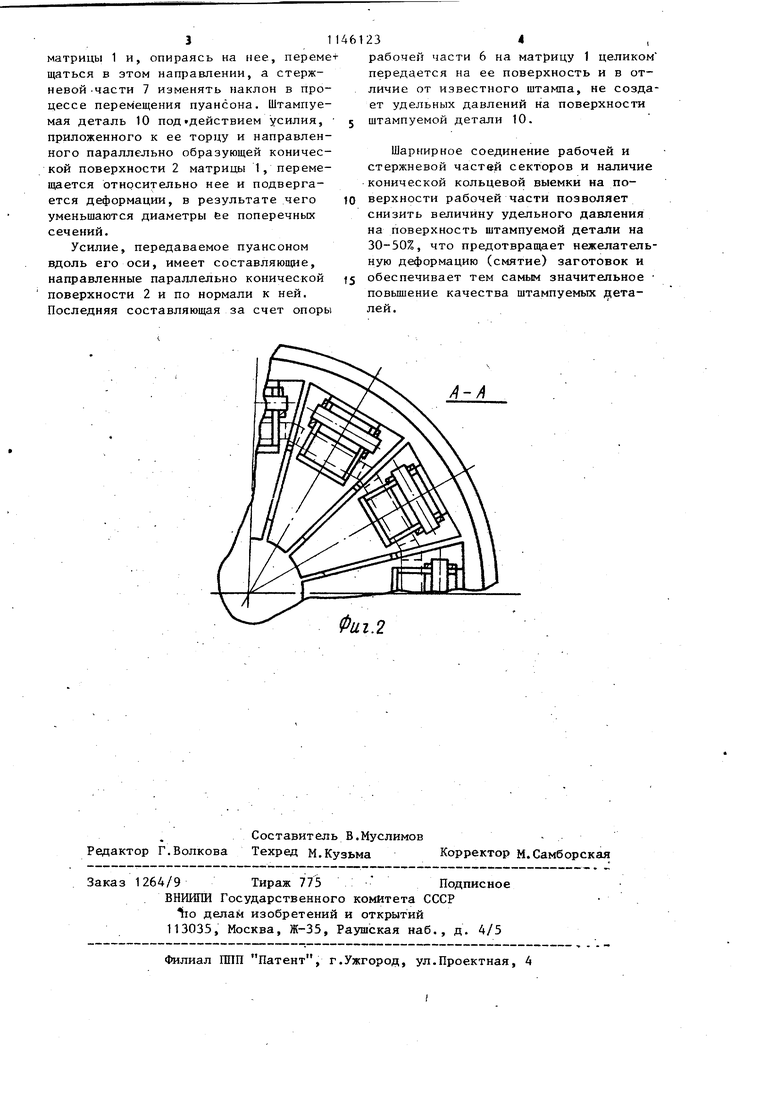

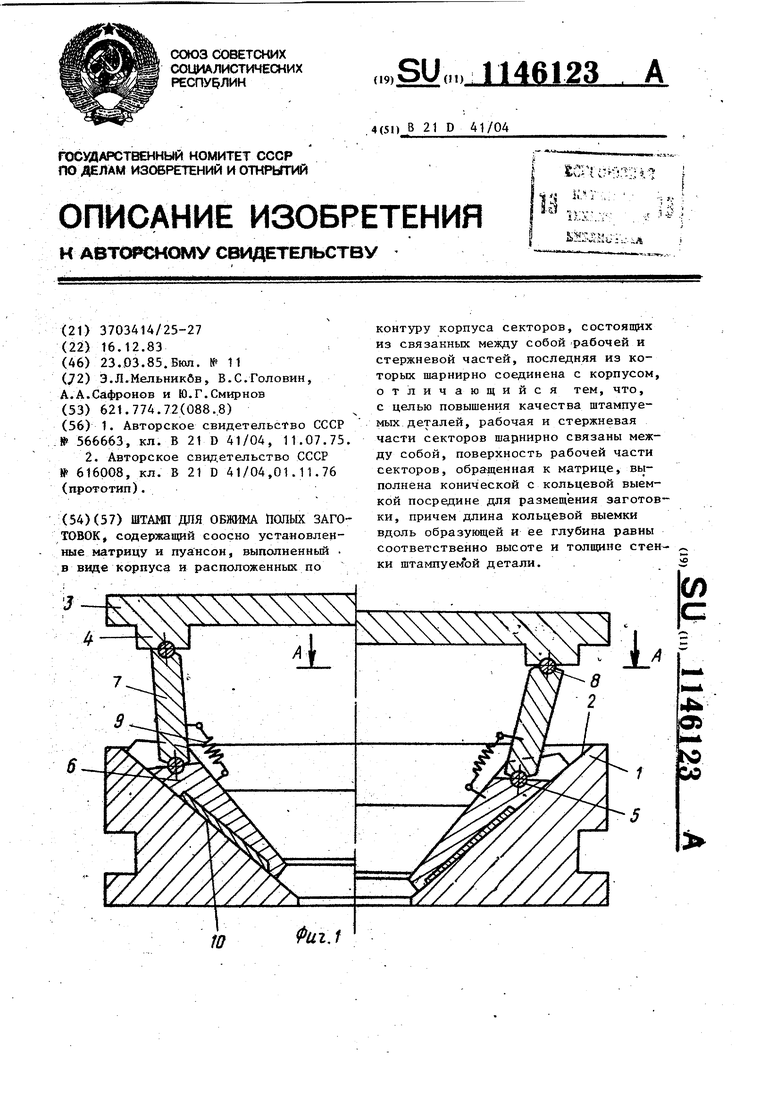

11 Изобретение относится к обработке металлов давлением и к штамповой ос настке. Извес.тен штамп для обжима тонкостенных оболочек, содержащий пуансон иматрицу ClJНедостатком этого штампа является то, что он не дает возможности обжимать верхний торец заготовки. Наиболее близким к изобретению по технической супщостй и достигаемому результату является штамп для обжима полых заготовок, содержащий соосно установленные матрицу и пуансон, выполненный в виде корпуса и расположенных по контуру корпуса секторов, состоящих из связанных между собой рабочей и стержневой частей, последняя из которых шарнирно связана с корпусомCzJ. Недостатком этого штампа является низкое качество штампуемых деталей. Рабочая поверхность сек:тора может опираться только на торец заготовки, контактирование с поверхностью матрицы конструкцией штампа не предусмотрено, поэтому вся величина усилия, передаваемого пуансоном, действует на заготовку. При открытом положении штампа рабочие торцы секторов удалены от оси пуансона на расстояние, равное радиусу подлежащей штамповке заготовки, при этом стержневая часть сектора образует с осью пуансона угол, оптимальная величина которого примерно равна 5-10. С учетом величины упомянутого угла величина угла . наклона образующей конической поверхности матрицы к ее оси может быть принята не более 45° так как даже при этой величине угла требуется увеличить величину усилия действующего вдоль оси пуансона в 2 раза, по сравнению с величиной усилия, необходимого для деформирования заготовки, которое направлено параллельно образую щей конической поверхности матрицы. Пропорционально возрастанию величины усилия, передаваемого пуансоном, возрастйет удельное давление на заготовку, приводящее к недопустимым дефектам. Целью изобретения является повьшхение качества штампуемых деталей. Указанная цель достигается тем, что в штампе для обжима полых заготовок , содержащем соосно установленные матрицу и пуансон, выполненный в ви3Где корпуса и расположенных по контуру корпуса секторов, состояшях из связанных между собой рабочей и стержневой частей, последняя из которых шарнирно соединена с корпусом, рабочая и стержневая части секторов шарнирно связаны между собой, поверхность рабочей части секторов, обращенная к матрице, выполнена конической с кольцевой выемкой посредине для размещения заготовки, причем длина кольцевой выемки вдоль образующей и ее глубина равны соответственно высоте и толщине стенки штампуемой детали. На фиг. 1 изображен штамп, продольный разрез (слева от оси симметрии - в исходном положении, справа в промежуточный момент штамповки); на фиг. 2 - разрез А-А на фиг. 1. Штамп содержит соосно установленные матрицу 1 с конической рабочей поверхностью 2 и пуансон, выполненный в виде корпуса 3 с опорой 4 и расположённый по контуру корпуса 3 секторов. Каждый сектор состоит из шарнирно связанных между собой посредством оси 5 рабочей 6 и стержневой 7 частей, последняя из которых шаряирно связана посредством оси 8 с корпусом 3. Рабочая 6 и стержневая 7 час- ти секторов подпружинены между собой пружиной 9.. Рабочая часть 6 секторов, обращенная к матрице 1, вьшолнена коничес- кой с кольцевой выемкой посредине, причем длина кольцевой выемки вдоль образующей и ее глубина равны соответственно высоте и толщине стенки штампуемой детали. Штамп работает следующим образом. Подлежащую обжиму на меньший диаметр штампуемую деталь Ю размещают в полости с конической поверхностью 2 матрицы 1. При перемещении пуансона в направлении матрицы 1 каждая опора 4 корпуса 3 передает усилие через ось 8, стержневую часть 7 сектора, ось 5 на рабочую часть 6 сектора. Рабочая часть 6 своей поверхностью рпирается на коническую поверхность 2 матрицы 1, перемещается относительно нее и передает усилие на торец штампуемой детали 10. Наличие шарнирных соединений на торцах стержневой части 7 сектора позволяет поверхностям рабочей частив6 развернуться параллельно конической поверхности 2 31 матрицы 1 и, опираясь на нее, переме щаться в этом направлении, а стержневой -части 7 изменять наклон в процессе перемещения пуансона. Штампуемая деталь 10 под«действием усилия, приложенного к ее торцу и направленного параллельно образующей конической поверхности 2 матрицы 1, перемещается относительно нее и подвергается деформации, в результате чего уменьшаются диаметры Бе поперечных сечений. Усилие, передаваемое пуансоном вдоль его оси, имеет составляющие, направленные параллельно конической поверхности 2 и по нормали к ней. Последняя составляющая за счет опоры

0иг.2

) 234, рабочей части 6 на матрицу 1 целиком передается на ее поверхность и в отличие от известного штампа, не создает удельных давлений на поверхности штампуемой детали 10. Шарнирное соединение рабочей и стержневой частей секторов и наличие конической кольцевой выемки на поверхности рабочей части позволяет снизить величину удельного давления на поверхность штампуемой детали на 30-50%, что предотвращает нежелательную деформацию (смятие) заготовок и обеспечивает тем самым значительное повышение качества штампуемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима полых заготовок | 1985 |

|

SU1230720A1 |

| Штамп для изготовления деталей из полых заготовок | 1978 |

|

SU670360A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для изготовления деталей из полых заготовок | 1976 |

|

SU616008A1 |

| Штамп для обжима полых заготовок | 1985 |

|

SU1323180A1 |

| Штамп для изготовления деталей из полых заготовок | 1980 |

|

SU889225A1 |

| Штамп для изготовления цилиндрических полых деталей | 1984 |

|

SU1192891A1 |

| Штамп для вытяжки деталей | 1987 |

|

SU1523225A1 |

ШТАЖ ДЛЯ ОБЖИМА ПОДЫХ ЗАГО ТОВОК, содержащий соосно установленные матрицу и пуансон, выполненный . в виде корпуса и расположенных по контуру корпуса секторов, состоящих из связанных между собой рабочей и стержневой частей, последняя из которых шарнирно соединена с корпусом, отличающийся тем, что, с целью повышения качества штампуемых деталей, рабочая и стержневая части секторов шарнирно связаны между собой, поверхность рабочей части секторов, обращенная к матрице, выполнена конической с кольцевой выемкой посредине для размещения заготовки, причем длина кольцевой выемки вдоль образующей и ее глубина равны соответственно высоте и толрщне стенки штампуемой детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для обжима тонкостенных оболочек | 1976 |

|

SU566663A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для изготовления деталей из полых заготовок | 1976 |

|

SU616008A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-23—Публикация

1983-12-16—Подача