со to

00

со

Изобретение относится к обработке металлов давлением, в частности к штамповой оснастке.

Цель изобретения - повьшение надежности штампа в работе.

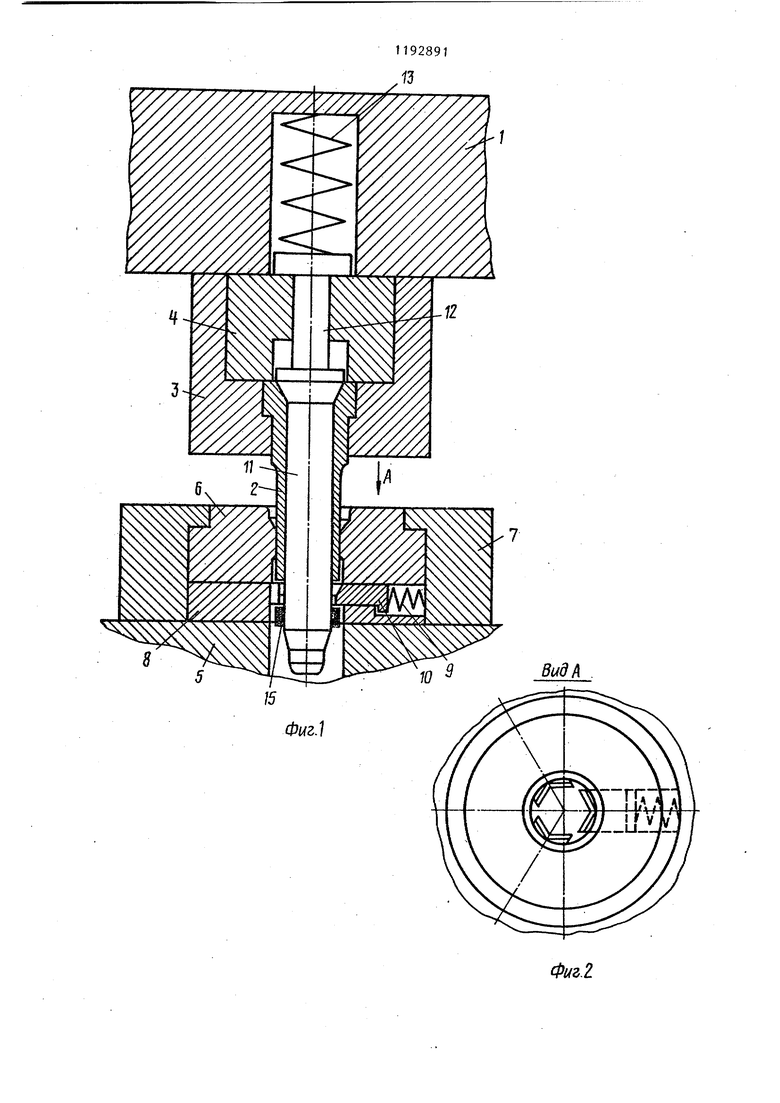

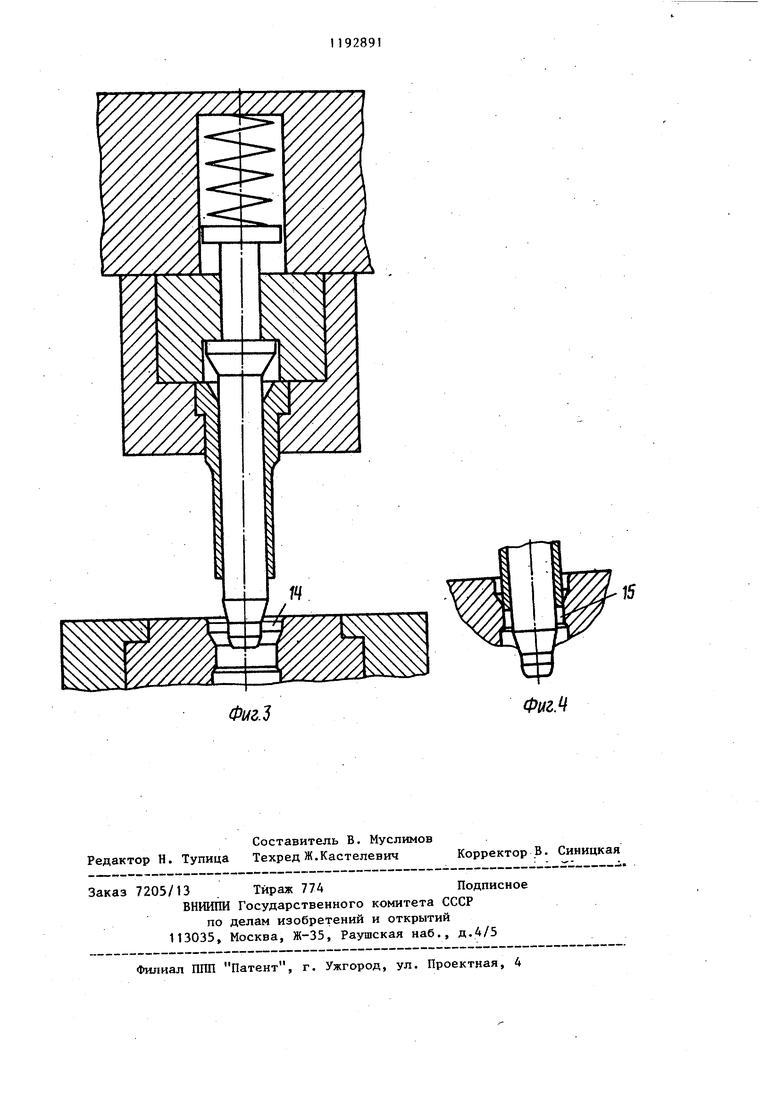

На фиг. 1 изображен штамп, продольный разрез, крайнее нижнее положение; на фиг. 2 - вид А на фиг.1; на фиг. 3 - штамп, продольный разрез, положение в момент начала выворачивания; на фиг. 4 то же, положение в момент прохождения штампуемой деталью цилиндрического пояска матрицы.

Штамп содержит подвижную плиту 1, несущую полый пуансон 2, расположенный в державке 3 и опирающийся на подкладку 4, и неподвижную плиту 5 с жестко закрепленной На ней матрицей 6, размещенной в державке 7 и опирающейся на подкладку 8.

Под матрицей 6 соосно ей установлены подпружиненные пружинами 9 в радиальном направлении ползушки 10.

Со стороны нерабо11его торца отверстие в пуансоне 2 выполнено коническим.

В пуансоне 2 расположена ступенчатая оправка 11 с конусным рабочим наконечником и с коническим переходным участком между ступенями, подпружиненная в осевом напрарлении через толкатель 12 посред стврм пружины 13.

Конические участки в пуансоне оправке выполнены эквидистантными.

: Позицией 14 обозначена штампуемая заготовка, позицией 15 - готовая деталь.

Штамп работает следующим образом.

1928912

Шиберное устройство (не показано), в раскрытом положении штампа подает заготовку 14 в виде кольца в рабочую зону. При движении подвижной части штампа вниз оправка 11 загоняет заготовку 14 в матрицу 6. При этом оправка 11 упирается в подкладку 4, поджимая посредством толкателя 12 пружину 13 (фиг.З).

10 Выворачивание заготовки 14 происходит в конической части матрицы под действием усилия ползуна пресса, передаваемого оправкой 11. Прохождение деталью 15 цилиндрическоJ5 го пояска матрицы 6 происходит под действием пуансона 2 (фиг.4).

При выходе детали 15. из рабочей

части матрицы 6 осевые усилия, дейI

ствующие вертикально вверх на оправку 11, снимаются, в результате чего она вместе с обжимающей ее деталью 15 под действием силы, развиваемой пружиной 13, совершает вниз. Проходя через радиально расположенные ползушки 10, деталь 15 разжимает их. После прохождения детали 15 ползушки 10 под действием пружин 9 совершают ход, направленный к оси штампа, обжимая оправку 11. При ходе подвижной части

штампа вверх ползушки 10 осуществляют съем детали 15 с оправки 11. Далее цикл повторяется. Наличие в предлагаемом штампе подпружиненной оправки обеспечивает отделение готовой детали от торца пуансона, после чего имеется возможность беспрепятственного съема ее с оправки посредством пол40 зушек. Это исключает вероятность того, что деталь останется на пуансоне, что могло бы привести к аварийной ситуации. BBI-ЗДУ этого повьшгается надежность штампа в работе.

Фиг2

Фиг.

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Штамп для обработки цилиндрических заготовок | 1978 |

|

SU721174A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для реверсивной вытяжки | 1980 |

|

SU925484A1 |

| Многопозиционный штамп для обработки полосового материала | 1974 |

|

SU554046A1 |

ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОЛЫХ ДЕТАЛЕЙ из кольцевой заготовки, содержащий установленную с возможностью перемещения верхнкяо плиту, несущую полый пуансон, и неподвижную плиту с жестко закрепленной матрицей, отличающийся тем что, с целью повьш1ения надежности штампа в работе, он снабжен расположенной в пуансоне ступенчатой оправкой с конусным рабочим наконечником и коническим переходным участком между ступенями, подпрзпкиненной в осевом направлении, а пуансон выполнен со стороны нерабочего торца с коническим участком, эквидистантным коническому участку оправки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-11-23—Публикация

1984-05-04—Подача