1

Изобретение относится к области обработки металлов давлением.

Известен штамп для изготовления деталей из полых заготовок, содержащий матрицу и пуансон, выполненный в виде корпуса, несущего поворотные сектора, имеющие на рабочем торце плоский поясок, и направляющий выступ.

В известном щтампе при щтамповке из заготовок с малой относительной толщиной происходит потеря устойчивости цилиндрической части заготовки.

С целью повыщения качества деталей, штампуемых из тонкостенных заготовок, пуаисон предложенного штампа снабжен центральным толкателем со ступенчатой наружной поверхностью, большая ступень которого-установлена в осевом отверстии, выполненном в .корпусе пуансона и сообщающимся с источником давления, а свободный конец толкателя выступает относительно плоского пояска на рабочем торце секторов на длину, не менее глубины полой заготовки.

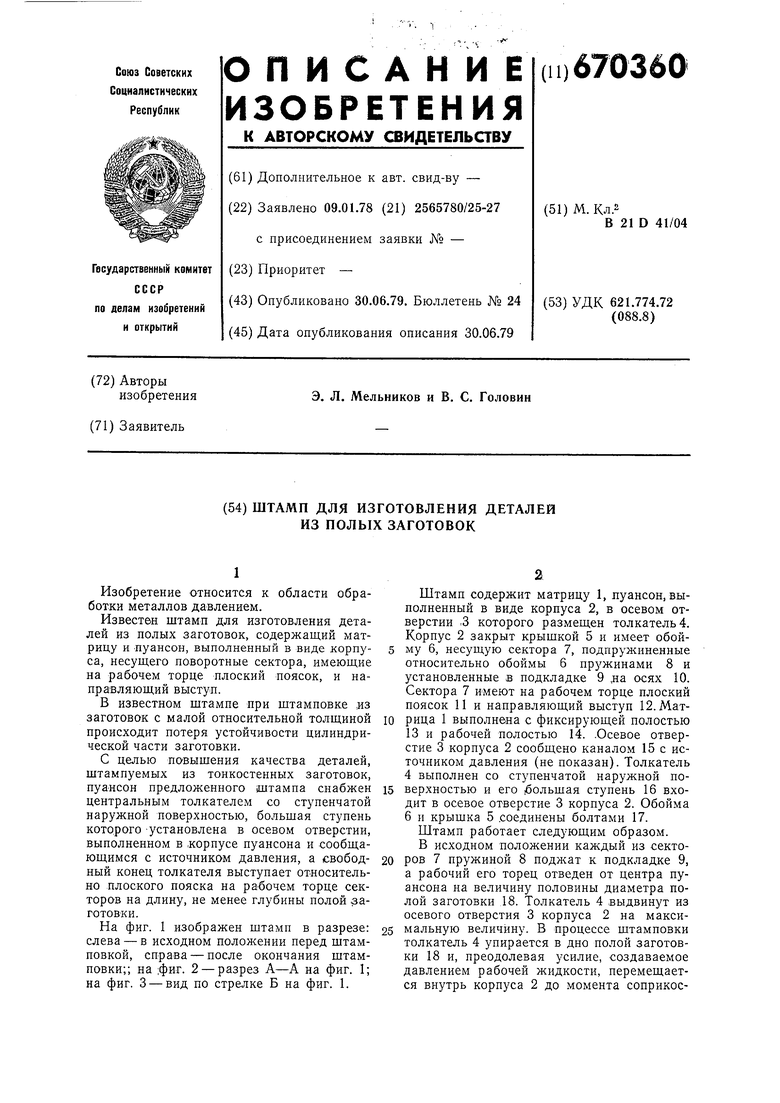

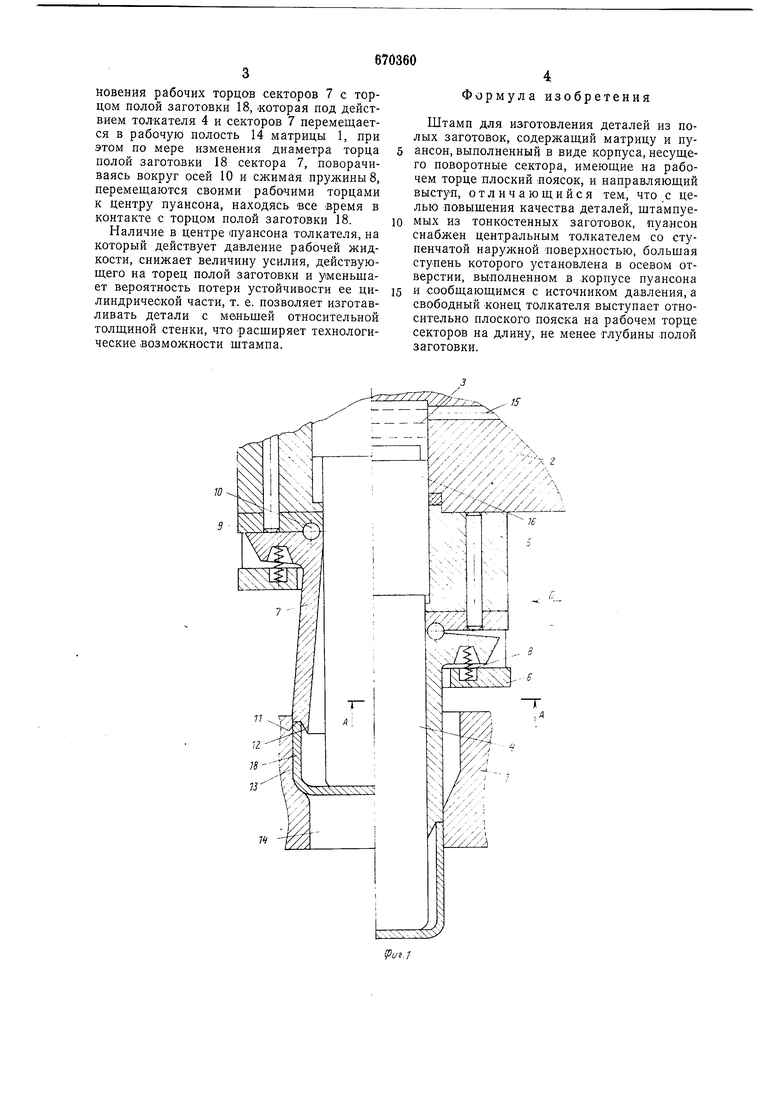

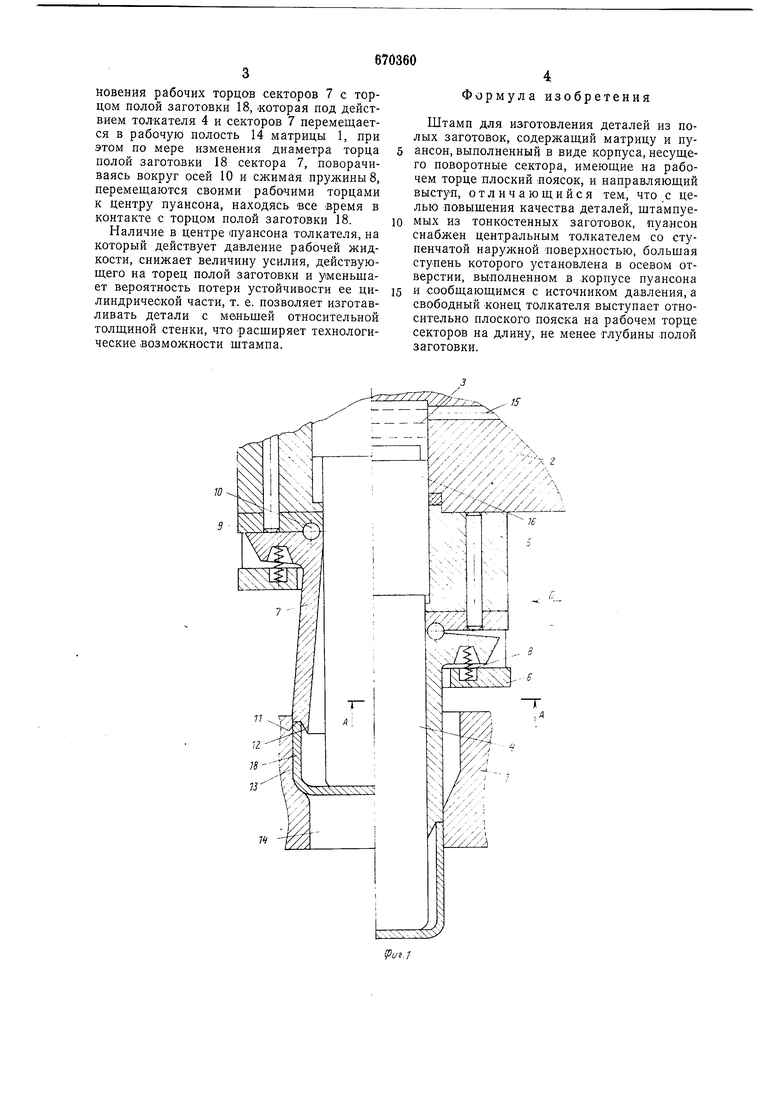

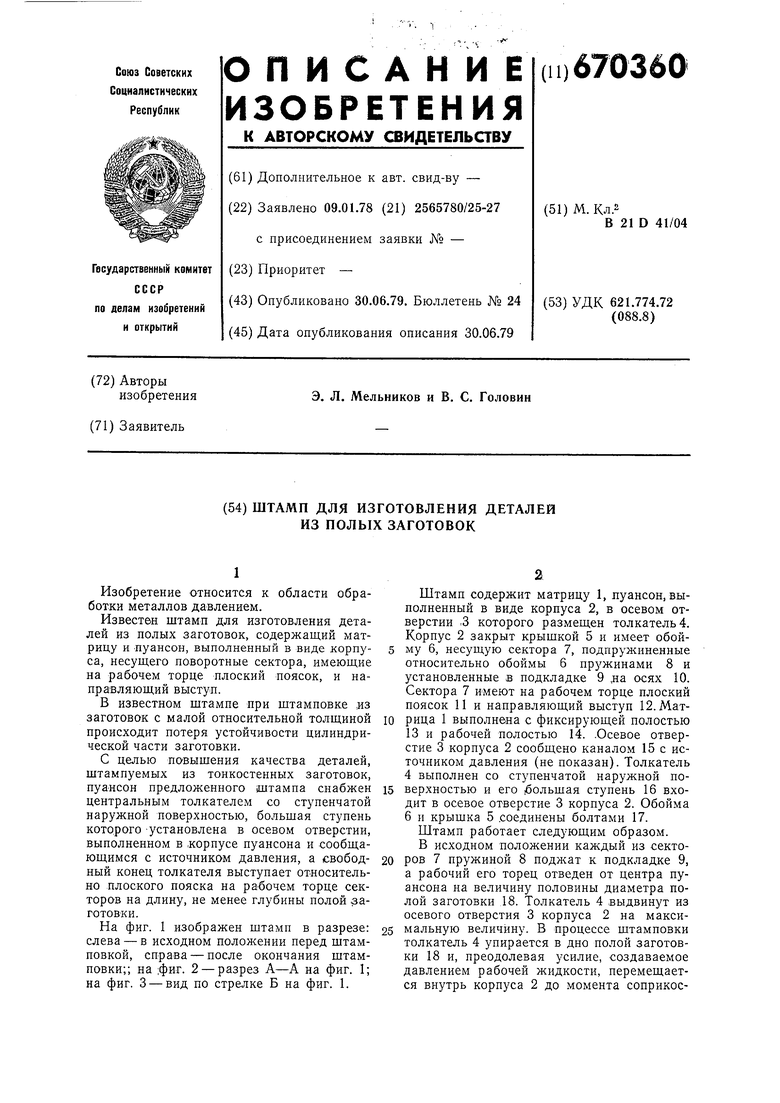

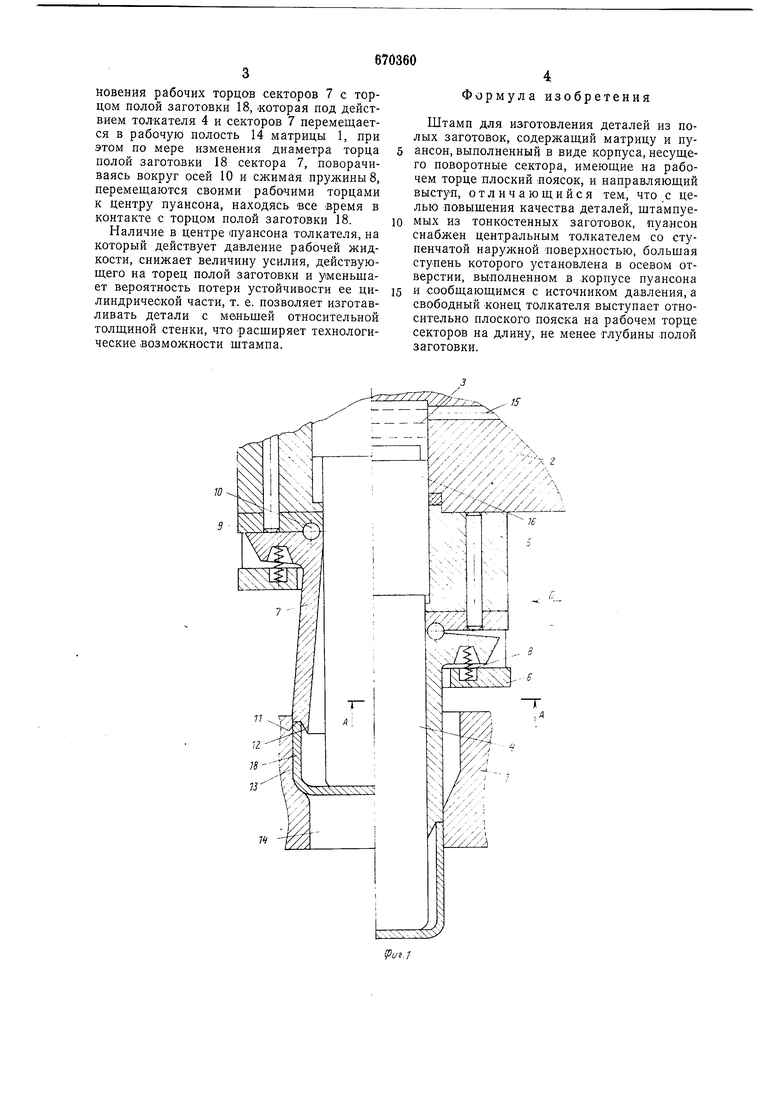

На фиг. 1 изображен штамп в разрезе: слева - в исходном положении перед штамповкой, справа - после окончания штамповки;; на :фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

2

Штамп содержит матрицу 1, пуансон, выполненный в виде корпуса 2, в осевом отверстии ,3 которого размещен толкатель 4. Корпус 2 закрыт крышкой 5 и имеет обойму 6, несущую сектора 7, подпружиненные относительно обоймы 6 пружинами 8 и установленные в подкладке 9 ,на осях 10. Сектора 7 имеют на рабочем торце плоский поясок 11 и направляющий выступ 12.М.атрица 1 выполнена с фиксирующей полостью 13 и рабочей полостью 14. .Осевое отверстие 3 корпуса 2 сообщено каналом 15 с источником давления (не показан). Толкатель 4 выполнен со ступенчатой наружной поверхностью и его .большая ступень 16 входит в осевое отверстие 3 корпуса 2. Обойма 6 и крыщка 5 .соединены болтами 17. Штамп работает следующим образом. В исходном положении каждый из секторов 7 пружиной 8 поджат к подкладке 9, а рабочий его торец отведен от центра пуансона на величину половины диаметра полой заготовки 18. Толкатель 4 выдвинут из осевого отверстия 3 корпуса 2 на максимальную величину. В процессе штамповки толкатель 4 упирается в дно полой заготовки 18 и, преодолевая усилие, создаваемое давлением рабочей жидкости, перемешается внутрь корпуса 2 до момента соприкосНовения рабочих торцов секторов 7 с торцом полой заготовки 18, «оторая под действием толкателя 4 и секторов 7 перемещается в рабочую полость 14 матрицы 1, при этом по мере изменения диаметра торца полой заготовки 18 сектора 7, поворачиваясь вокруг осей 10 и сжимая пружины 8, перемещаются своими рабочими торцами к центру пуансона, находясь все время в контакте с торцом полой заготовки 18.

Наличие в центре пуансона толкателя, на который действует давление рабочей жидкости, снижает величину усилия, действующего на торец полой заготовки и уменьшает вероятность потери устойчивости ее цилиндрической части, т. е. позволяет изготавливать детали с меньшей относительной толщиной стенки, что расширяет технологические возможности штампа.

Формула изобретения

Штамп для изготовления деталей из полых заготовок, содержащий матрицу и пуансон, выполненный в виде корпуса, несущего поворотные сектора, имеющие на рабочем торце плоский лоясок, и направляющий выступ, отличающийся тем, что с целью повышения качества деталей, штампуемых из тонкостенных заготовок, пуансон снабжен центральным толкателем со ступенчатой наружной поверхностью, большая ступень которого установлена в осевом отверстии, выполненном в .корпусе пуансона

и сообщающимся с источником давления, а свободный конец толкателя выступает относительно плоского нояска на рабочем торце секторов на длину, не менее глубины полой заготовки.

- ff

л г

А-А

Buds

Фаг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима полых заготовок | 1983 |

|

SU1146123A1 |

| Штамп для изготовления деталей из полых заготовок | 1976 |

|

SU616008A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для изготовления деталей из полых заготовок | 1980 |

|

SU889225A1 |

| Комбинированный штамп | 1985 |

|

SU1233999A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Устройство для осадки полой конической заготовки в плоское кольцо | 1983 |

|

SU1107929A1 |

| Штамп для изготовления цилиндрических полых деталей | 1984 |

|

SU1192891A1 |

Авторы

Даты

1979-06-30—Публикация

1978-01-09—Подача