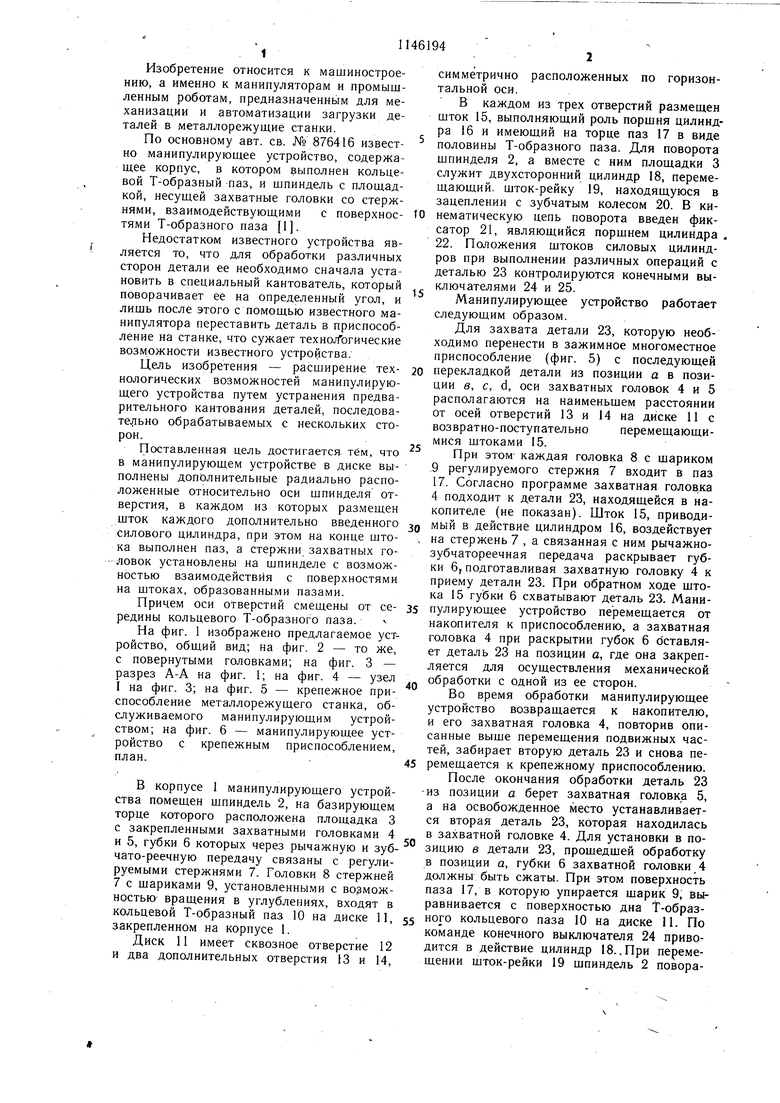

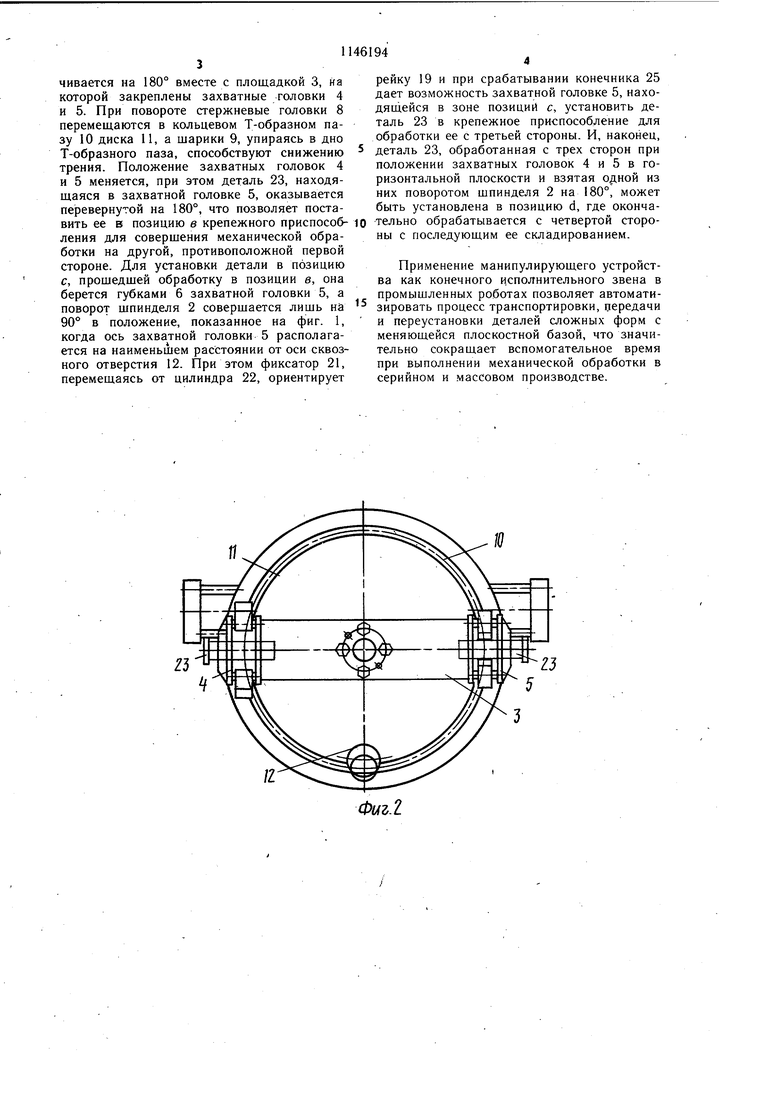

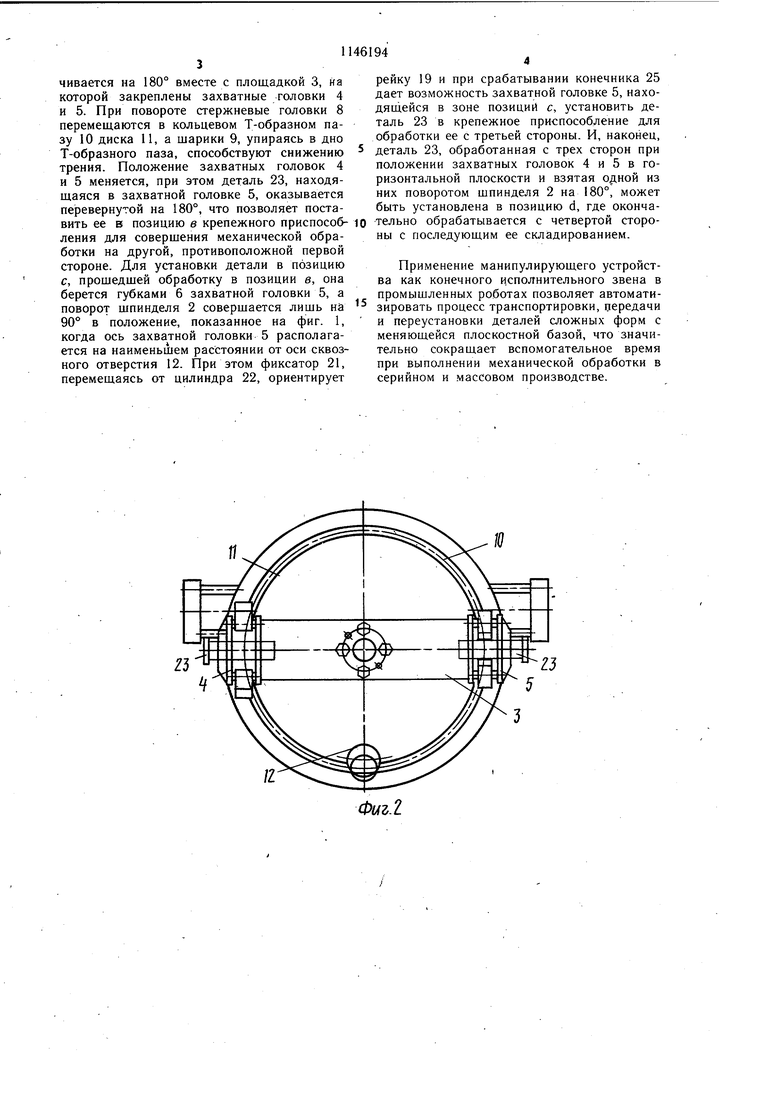

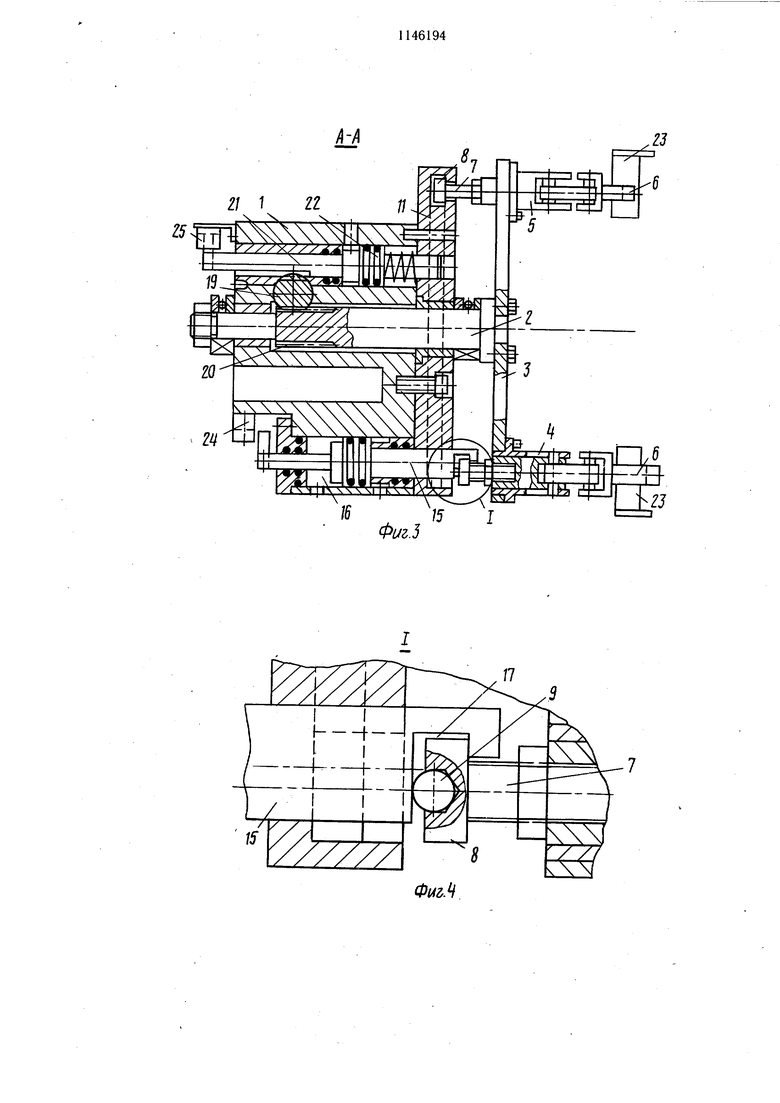

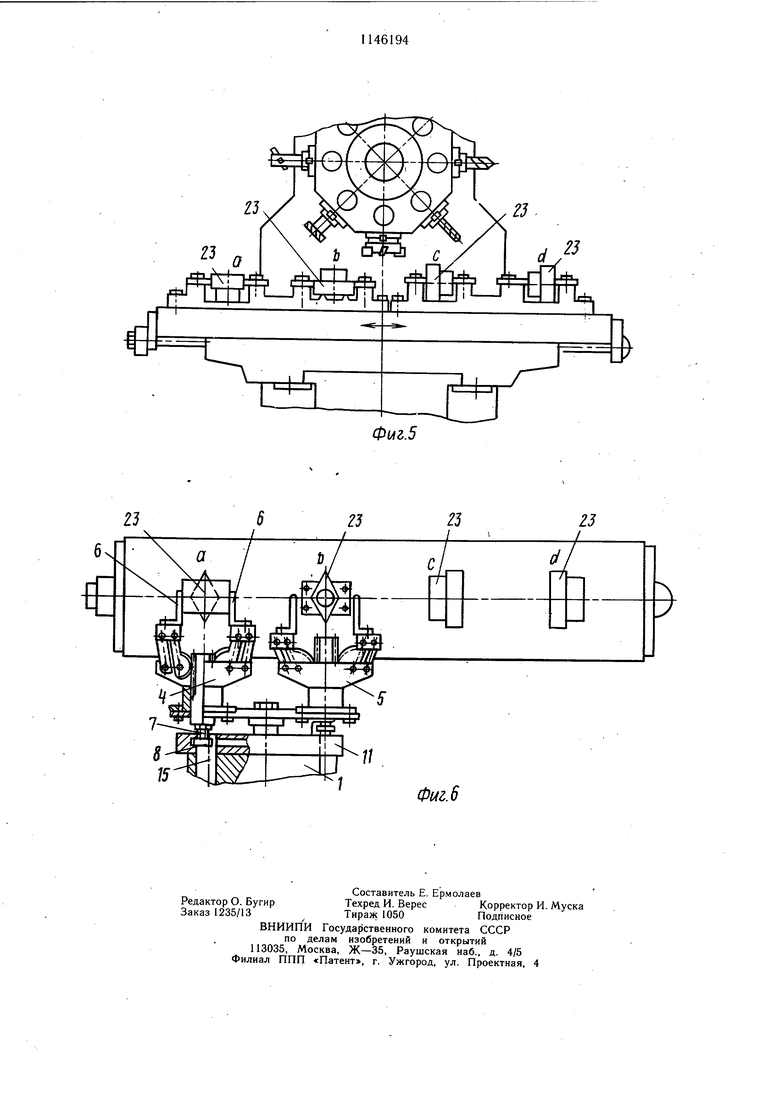

Изобретение относится к машиностроению, а именно к манипуляторам и промышленным роботам, предназначенным для механизации и автоматизации загрузки деталей в металлорежущие станки. По основному авт. св. № 876416 известно манипулирующее устройство, содержащее корпус, в котором выполнен кольцевой Т-образный паз, и шпиндель с площадкой, несущей захватные головки со стержнями, взаимодействующими с поверхностями Т-образного паза I. Недостатком известного устройства является то, что для обработки различных сторон детали ее необходимо сначала установить в специальный кантователь, который поворачивает ее на определенный угол, и лищь после этого с помощью известного манипулятора переставить деталь в приспособление на станке, что сужает техно Гогические возможности известного устройства. Цель изобретения - расширение технологических возможностей манипулирующего устройства путем устранения предварительного кантования деталей, последовате ьно обрабатываемых с нескольких сторон. Поставленная цель достигается тем, что в манипулирующем устройстве в диске выполнены дополнительные радиально расположенные относительно оси шпинделя отверстия, Б каждом из которых размещен шток каждого дополнительно введенного силового цилиндра, при этом на конце штока выполнен паз, а стержни захватных головок установлены на шпинделе с возможностью взаимодействия с поверхностями на штоках, образованными пазами. Причем оси отверстий смещены от середины кольцевого Т-образного паза. v На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же. С повернутыми головками; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - крепежное приспособление металлорежущего станка, обслуживаемого манипулирующим устройством; на фиг. 6 - манипулирующее устройство с крепежным приспособлением. В корпусе 1 манипулирующего устройства помещен шпиндель 2, на базирующем торце которого расположена площадка 3 с закрепленными захватными головками 4 и 5, губки 6 которых через рычажную и зубчато-реечную передачу связаны с регулируемыми стержнями 7. Головки 8 стержней 7 с шариками 9, установленными с воэможностью вращения в углублениях, входят в кольцевой Т-образный паз 10 на диске 11, закрепленном на корпусе 1. Диск 11 имеет сквозное отверстие 12 и два дополнительных отверстия 13 и 14, симметрично расположенных по горизонтальной оси. В каждом из трех отверстий размещен шток 15, выполняющий роль порщня цилиндра 16 и имеющий на торце паз 17 в виде половины Т-образного паза. Для поворота шпинделя 2, а вместе с ним площадки 3 служит двухсторонний цилиндр 18, перемещающий, щток-рейку 19, находящуюся в зацеплении с зубчатым колесом 20. В кинематическую цепь поворота введен фиксатор 21, являющийся поршнем цилиндра 22. Положения штоков силовых цилиндров при выполнении различных операций с деталью 23 контролируются конечными выключателями 24 и 25. Манипулирующее устройство работает следующим образом. Для захвата детали 23, которую необходимо перенести в зажимное многоместное приспособление (фиг. 5) с последующей перекладкой детали из позиции а в позиции в, с, d, оси захватных головок 4 и 5 располагаются на наименьщем расстоянии от осей отверстий 13 и 14 на диске 11 с возвратно-поступательно перемещающимися штоками 15. При этом каждая головка 8 с щариком 9 регулируемого стержня 7 входит в паз 17. Согласно программе захватная голоцка 4 подходит к детали 23, находящейся в накопителе (не показан). Шток 15, приводимый в действие цилиндром 16, воздействует на стержень , а связанная с ним рычажнозубчатореечная передача раскрывает губки 6, подготавливая захватную головку 4 к приему детали 23. При обратном ходе штока 15 губки 6 схватывают деталь 23. Манипулирующее устройство перемещается от накопителя к приспособлению, а захватная головка 4 при раскрытии губок 6 оставляет деталь 23 на позиции а, где она закрепляется для осуществления механической обработки с одной из ее сторон. Во время обработки манипулирующее устройство возвращается к накопителю, и его захватная головка 4, повторив описанные выше перемещения подвижных частей, забирает вторую деталь 23 и снова перемещается к крепежному приспособлению. После окончания обработки деталь 23 из позиции а берет захватная головка 5, а на освобожденное место устанавливается вторая деталь 23, которая находилась в захватной головке 4. Для установки в позицию в детали 23, прошедшей обработку в позиции а, губки 6 захватной головки 4 должны быть сжаты. При этом поверхность паза 17, в которую упирается шарик 9, выравнивается с поверхностью дна Т-образ Г кольцевого паза 10 на диске 11. По команде конечного выключателя 24 приводится в действие цилиндр 18..При перемещении щток-рейки 19 щпиндель 2 поворачивается на 180° вместе с площадкой 3, на которой закреплены захватные головки 4 и 5. При повороте стержневые головки 8 перемещаются в кольцевом Т-образном пазу 10 диска 11, а шарики 9, упираясь в дно Т-образного паза, способствуют снижению трения. Положение захватных головок 4 и 5 меняется, при этом деталь 23, находящаяся в захватной головке 5, оказывается перевернутой на 180°, что позволяет поставить ее в позицию в крепежного приспособления для соверщения механической обработки на другой, противоположной первой стороне. Для установки детали в позицию с, прошедщей обработку в позиции в, она берется губками 6 захватной головки 5, а поворот шпинделя 2 совершается лишь на 90° в положение, показанное на фиг. 1, когда ось захватной головки 5 располагается на наименьиЬем расстоянии от оси сквозного отверстия 12. При этом фиксатор 21, перемещаясь от цилиндра 22, ориентирует

рейку 19 и при срабатывании конечника 25 дает возможность захватной головке 5, находящейся в зоне позиций с, установить деталь 23 в крепежное приспособление для обработки ее с третьей стороны. И, наконец,

деталь 23, обработанная с трех сторон при положении захватных головок 4 и 5 в горизонтальной плоскости и взятая одной из них поворотом шпинделя 2 на 180°, может быть установлена в позицию d, где окончательно обрабатывается с четвертой стороны с последующим ее складированием.

Применение манипулирующего устройства как конечного исполнительного звена в промышленных роботах позволяет автоматизировать процесс транспортировки, передачи и переустановки деталей сложных форм с меняющейся плоскостной базой, что значительно сокращает вспомогательное время при выполнении механической обработки в серийном и массовом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулирующее устройство | 1980 |

|

SU876416A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Манипулирующее устройство | 1981 |

|

SU967799A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для сборки шарнирного соединения секаторов | 1983 |

|

SU1271702A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

1. МАНИПУЛИРУЮЩЕЕ УСТРОЙСТВО по авт. ев . № 876416, отличающееся тем, что, с целью расширения его технологических возможностей путем устранения предварительного кантования деталей, последовательно обрабатываемых с нескольких сторон, в диске выполнены дополнительные радиально расположенные относительно оси шпинделя отверстия, в каждом из которых размеш,ен шток каждого дополнительно введенного силового цилиндра, при этом на конце штока выполнен паз, а стержни захватных головок установлены на шпинделе с возможностью взаимодействия с поверхностями на штоках, образованными пазами. 2. Устройство по п. 1, отличающееся тем, что оси отверстий смещены от середины кольцевого Т-образного паза. сл 4 сг со 4

п

/2

Фиг.2 /ff

/7

014Z,M 75 ФигЗ

Фмг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Манипулирующее устройство | 1980 |

|

SU876416A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-03-23—Публикация

1983-07-08—Подача