Известные способы изготовления гибких мета.плических рукавов из предварительно сварениой или вытянутой цилиндрической заготовки трудоемки н требуют сложиой оснастки, а получаемЕзте рукава имеют неравномерную толщину стенок и малую длину.

Предлагаемый способ изготовления гибких металлических рукавов со сниральным гофром и станок для осуществления этого способа исключают указанные недостатки. Сущность предлагаемого способа состоит в том, что трубная заготовка превращается в гибкий металлический рукав путем постененного набора материала трубной заготовки в винтовой гофр пульсирующими секторами наружного и внутреннего разрезных шнеков. В этом случае набор материала в гофр по винтовой линии осуществляется Не за счет утонения стенки трубы, а постепенным сокращением щага гофра но мере увеличения его высоты (при условии сохранения исходной д.тины гофра постоянной).

Кроме этого, в отличие от способов из1отовления гибких металлических рукавов с винтовым гофром известными шнековыми устройствами, предлагаемый способ устраняет вредные силы трения при перемещении заготовки относительно внутреннего и наружного разрезных шнеков, исключая возможность скручивания и разрушения трубных заготовок.

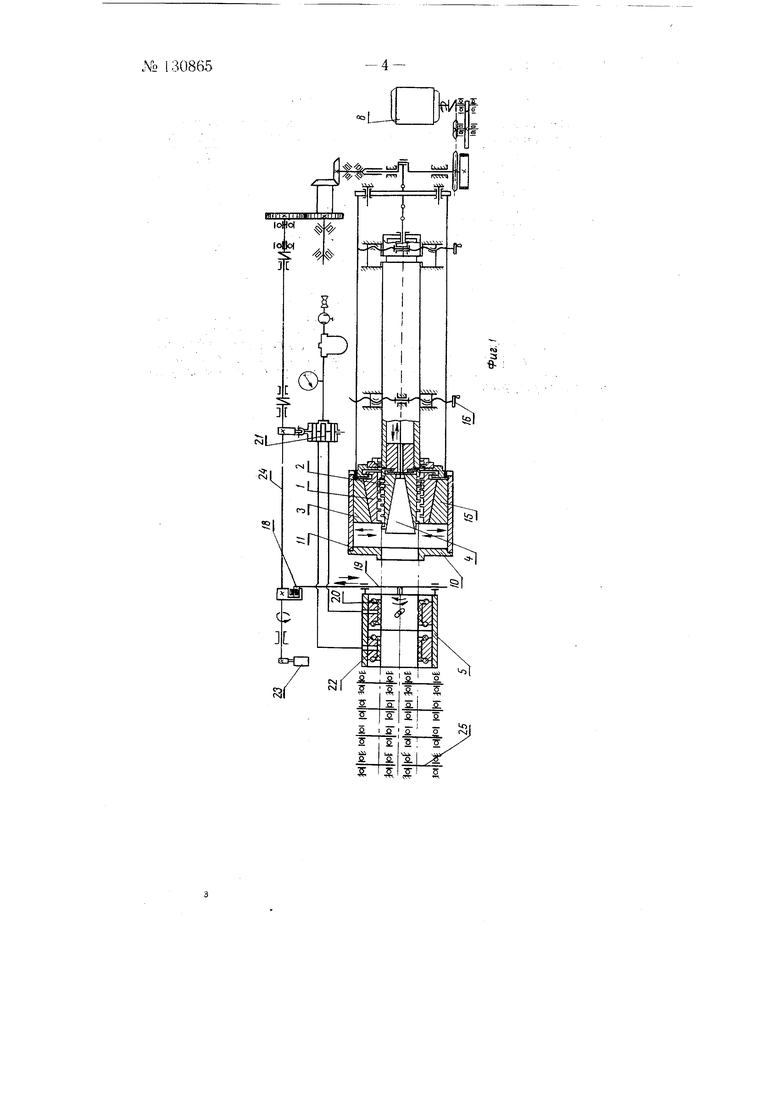

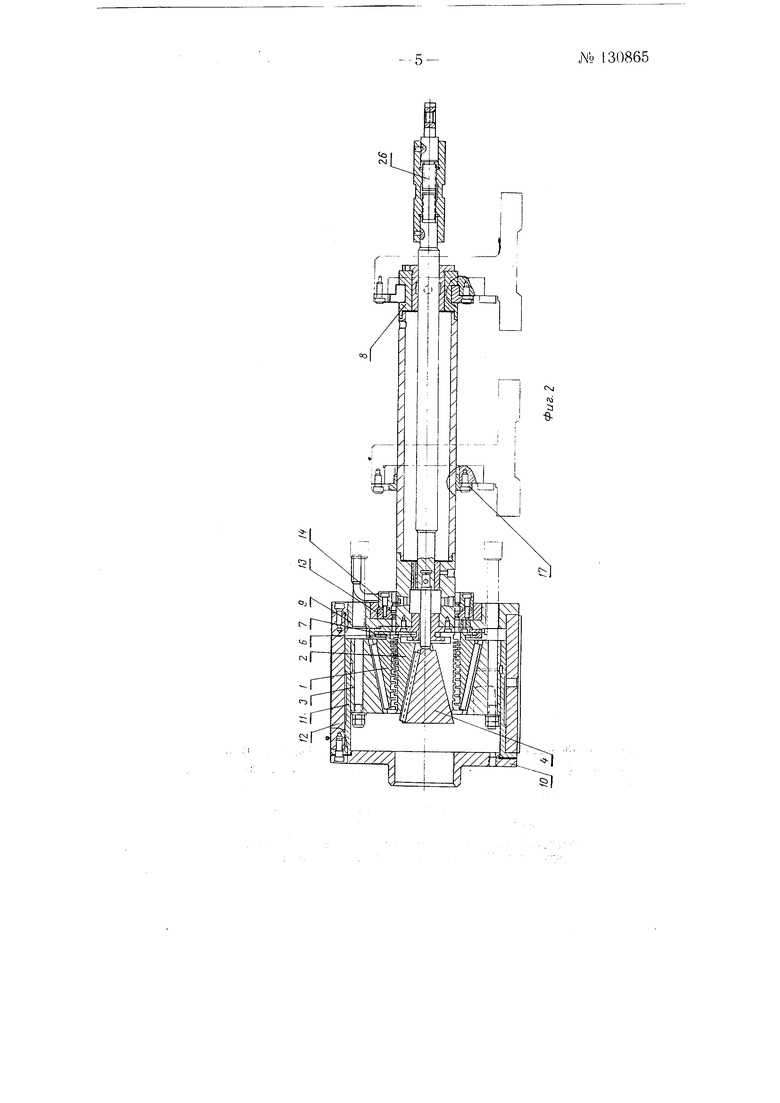

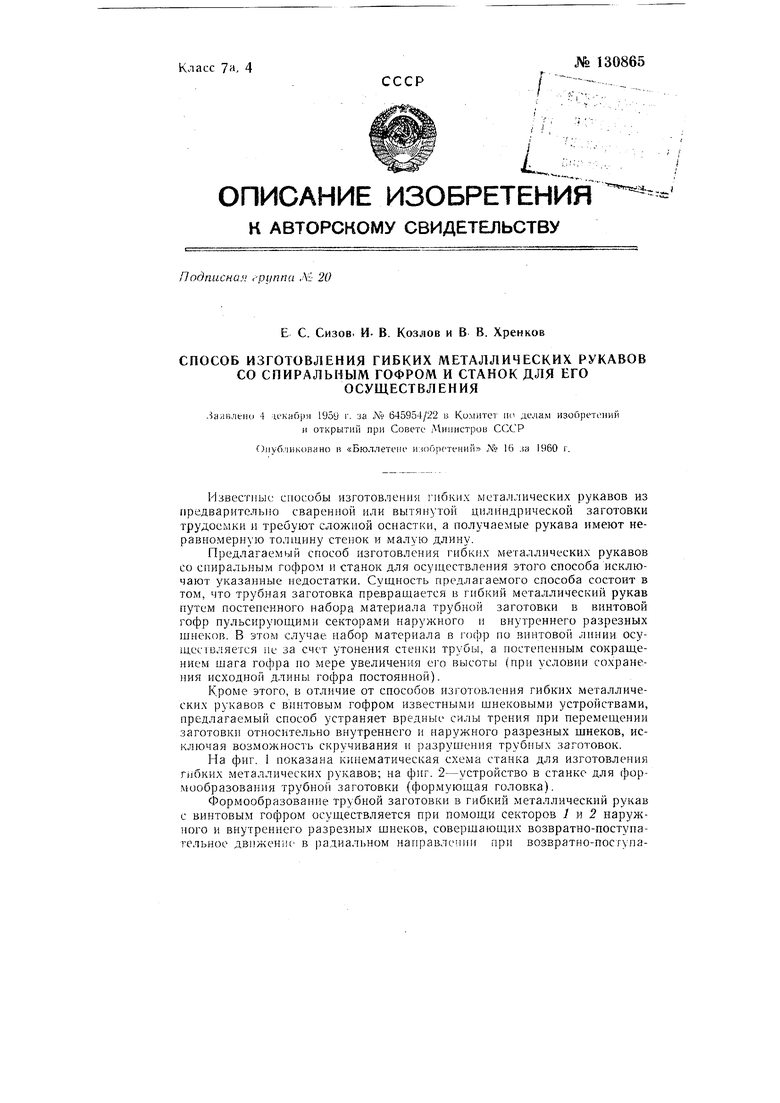

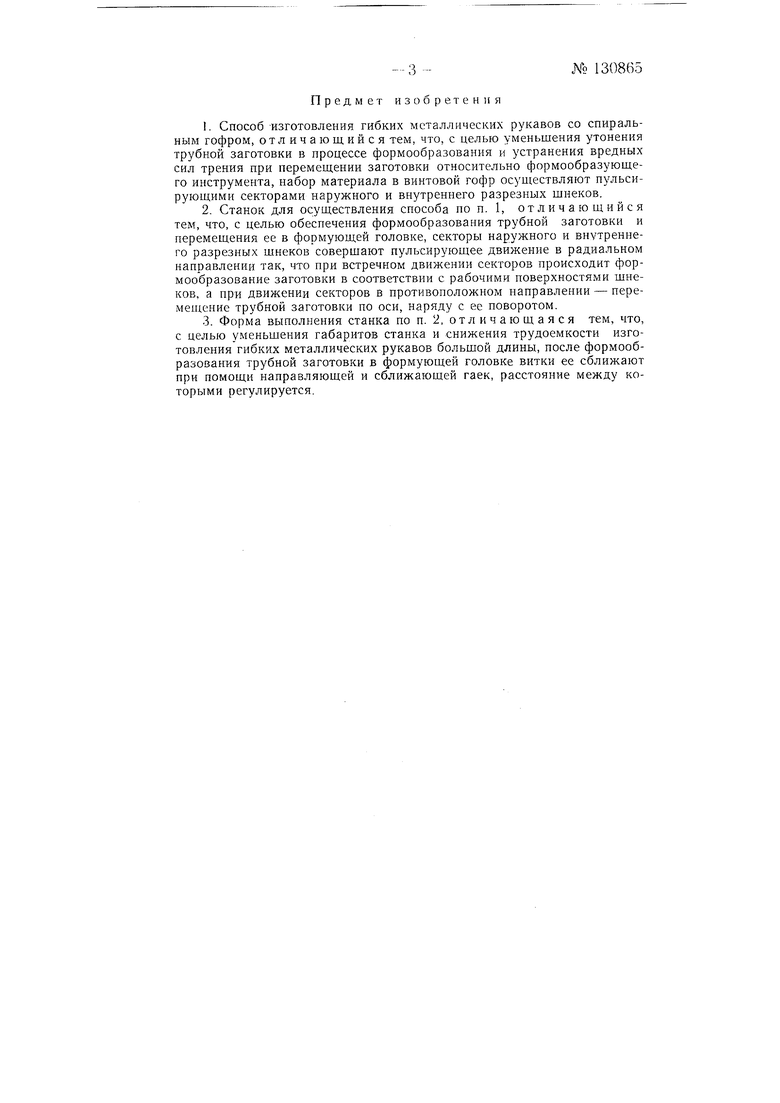

На фиг. I показана кинематическая схема станка для изготовления гибких металлических рукавов; на . 2-устройство в станке для формообразования трубной заготовки (формующая головка).

Формообразование трубной заготовки в гибкий металлический рукав с винтовым гофром осуществляется при помощи секторов 1 к 2 наружного и внутреннего разрезных шнеков, соверщающих возвратно-поступательное двнженяс в радиал1)Ном направлении при возвратно-поступа№ 130865

тольном движении наружного и внутреннего конусов 3 и 4. При перемещении секторов 2 внутреннего разрезного шнека к центру и секторов 3 наружного разрезного шнека-от центра механизм .5 подачи осуществляет перемещение трубной заготовки в осевом направлении наряду с поворотом заготовки. При перемещении этих секторов в противоположные направления осуществляется формообразование трубной заготовки в соответствии с рабочими поверхностями разрезных шнеков. Для того, чтобы секторы / и 2 разрезных шнеков совершали движение только в радиальном направлении, наружный конус 3 и внутренний конус 4 снабжены соО1ветствующимн пазами, относительно которых перемешаются секторы / и 2 и предусмотрены основания 5 и 7 внутреннего и наружного шнеков, которые крепятся соответственно к сварной обойме S и к задней крышке 9. Задняя крышка .9 так же, как и передняя крышка 10, вместе с цилиндром // крепятся к корпусу /2-формующей головки при помощи винтов.

На выходе из наружного и внутреннего разрезных шнеков сгофрированная трубная заготовка попадает в направляющую гайку 13, а затем при помощи гайки 14 осуществляется сближеиие витков сгофрированной трубы, причем это происходит одновременно с процессом формообразования трубной заготовки в гибкий металлический рукав.

Возвратно-поступательное движение наружного и внутреннего кому,сов формующей головки /5 осуществляется при помощи коленчатого рычага 16, получающего вращение через шестеренчатую и клиноременнук передачи от электродвигателя.

После формообразования трубы в формующей головке витки ее при помощи направляющей raiiKH 13 и гайки 14 сближаются. Это сближение можно регулировать изменеиием положения гайки 14 относительно гайKii 13. В начале процесса формообразования трубной заготовки сварная обойма 8 вместе с внутренним конусом 4 и сектором 2 виут1)еннего разрезного щнека устанавливается в требуемое положение относительно сектора 1 наружного разрезного шнека при помощи опоры П, которая монтируется в тисках станка. После того как трубная заготовка пройдет процесс формообразования в формующей головке, необходимость в опоре отпадает.

Подача трубной заготовки в формующую головку осуществляется при помощи механизма 5 подачи. Копирный валик 18, вращаясь посредством тяги 19, поворачивает корпус захвата и передвигает его в осевом направлении. При этом резиновая диафрагма 20 охватывает трубную заготовку и подает ее по винтовой линии. Для перемещения корпуса захвата в обратном направлении воздух распределительным золотником 21 подается в цилиндр 22 перехвата, в результате чего заготовка оказывается зажатой, а цилиндр захвата возвращается в, исходное положение.

Чередуя циклы захвата трубы, подачи ее к формующей головке, перехвата трубы н возврата цилиндра захвата в исходное полол ение, обесггечивают подачу трубы большой длины при компактном механизме иодачи. Управление станком-гидравлическое от масляного насоса 23 и распределительного вала 24.

Трубная заготовка перед формообразованием устанавливается на рольганги 25 и затем при помощи механизма 5 подачи перемещается в формующую головку 15, где происходит ее формообразование в гибкий .металлический рукав. После окончания процесса формообразования всей трубной заготовки в формующей головке гибкий металлический рукав снимается со сварной обоймы 8. Для этого предварительно вынимается болт, соединяющий регулируемую тягу 26 с промежуточной тягой, оторая в свою очередь сое.а,инена с коленчатым валом станка.

Предмет изобретения

. Способ -изготовления гибких металлических рукавов со спиральным гофром, отличающийся тем, что, с целью уменьшения утонения трубной заготовки в процессе формообразования и устранения вредных сил трения при перемещении заготовки относительно формообразующего инструмента, набор материала в винтовой гофр осуществляют пульсирующими секторами наружного и внутреннего разрезных щнеков.

2.Станок для осуществления способа по п. 1, отличающийся тем, что, с целью обеспечения формообразования трубной заготовки и перемещения ее в формующей головке, секторы наружного и внутреннего разрезных шнеков соверщают пульсирующее движение в радиальном направлении так, что при встречном движении секторов происходит формообразование заготовки в соответствии с рабочими поверхностями щнеков, а при движении секторов в противоположном направлении - перемещение трубной заготовки по оси, наряду с ее поворотом.

3.Форма выполнения станка по п. 2, отличающаяся тем, что, с целью уменьшения габаритов станка и снижения трудоемкости изготовления гибких металлических рукавов больщой длины, после формообразования трубной заготовки в формующей головке витки ее сближают при помощи направляющей и сближающей гаек, расстояние между которыми регулируется.

Afo 130865

гш

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилировочно-гибочный станок для получения гофрированных труб цилиндрической, конической и оживальной формы из металлической ленты | 1956 |

|

SU114650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| Способ и штамп для изготовления гофрированных труб из металлической ленты | 1956 |

|

SU109839A1 |

| Устройство для последовательного кольцевого гофрирования труб | 1970 |

|

SU405252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| Станок для изготовления особо тонкостенных труб | 1960 |

|

SU138578A1 |

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2065333C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

Авторы

Даты

1960-01-01—Публикация

1959-12-04—Подача