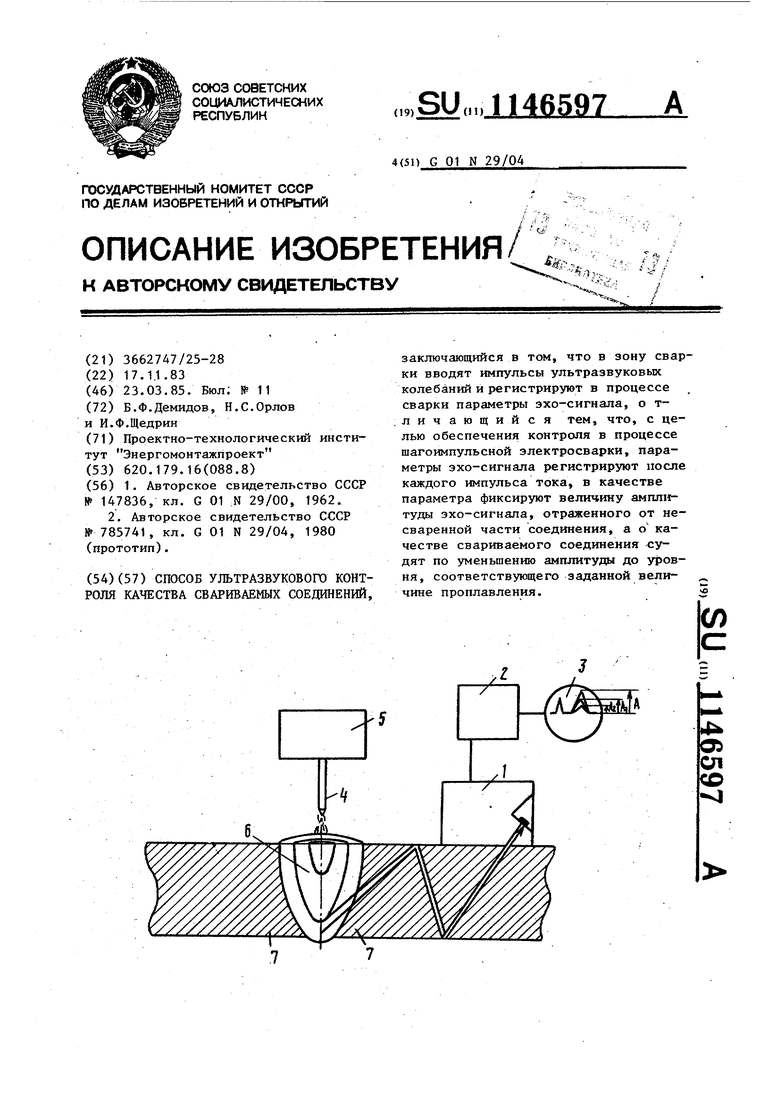

Изобретение относится к ультразвуковому неразрушающему контролю изделий и может быть использовано для контроля свариваемых соединений в процессе шагоимпульсной электросварки. Известен ультразвуковой способ контроля за образованием литого ядра при сварке, заключающийся в том, что в процессе сварки принимают отр женные от литого ядра ультразвуковы колебания, по которьм определяют состояние литого ядра 1 . Однако этот способ не позволяет контролировать качество свариваемых соединений в процессе шагоимпульсной электросварки. Наиболее близким к изобретению по технической сущности к достигаем му эффекту является способ ультразвУковаго контроля качества свариваемых соединений, заключанщийся в Том, что в зону сварки вводят импульсы ультразвуковьк колебаний и регистрируют в процессе сварки параметры эхо-сигнала С2. Недостатком известного способа является то, что он непозволяет лроводить контроль качества сварива емых соединений в процессе шагоимпульснрй электросварки при изменяю.Цихся параметрах и условиях сварки (изменяющаяся величина зазора, прос транственное положение сварочной ва ны, дискретное перемещение сварочно головки).. Целью изобретения является обеспечение контроля процесса шагоимпульсной электросварки. Указанная цель достигается тем, что согласно способу ультразвуковог контрхшя качества cвapивae Я)x соеди нений заключающемуся в том, что в зону сварки вводят импульсы ультразвуковых колебаний и регистрируют в процессе сварки параметры эхо-сиг наяа, пар шетры эхо-сигнала регистрируют поёлё каждого импульсатока, 9 качестве параметра фиксируют величину Ш4ПЛИТУДЫ эхо-сигнала, отраженного от несваренной части соединения, а о качестве свариваемого соединения судят по уменьшению амплитуды до уровня, соответствующего заданной величине проплавленйя. На чертеже показана схема реализации способа контроля качества свариваемых соединений. Схема реализации способа контроля качества свариваемых соединений содержит акустический преобразователь 1 и дефектоскоп 2. Позицией 3 обозначены эхо-сигналы от несваренной части соединения, а позицией 4 сварочная головка сварочного шагоимпульсного устройства 5, установленного в зоне 6 сварки соединения 7. Способ реализуется следующим образом. В зону 6 сварки, расположенную ниже сварочной головки 4, посредством акустического преобразователя 1 вводят импульсы ультразвуковых колебаний и после каждого импульса сварочного тока во время паузы фиксируют на экране дефектоскопа 2 величину амплитуды А эхо-сигнала 3, отраженного от несваренной части соединения 7. После каждого импульса сварочного тока по мере увеличения глубины |проплавления амплитуда А эхо-сигнала уменьшается и при неизменных параметрах импульсов ультразвуковых колебаний зависит только от величины непровара под сварочной головкой 4. При уменьшении амплитуды эхо-сигнала до уровня, соответствующего полному проплавлению или допустимому размеру непровара в сварном соединении, дефектоскоп 2 вьвдает сигнал сварочному устрсйству 5 на перемещение сварочной головки 4 на один шаг и процесс повторяется ГИспользование предлагаемого изобретения позволяет проводить контроль качества свариваемых соединений в процессе шагоимпульсной сварки, что практически полностыо исключает образование одного из наиболее опасных дефектов - непровара корня ш&а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля свариваемых соединений | 1984 |

|

SU1161869A1 |

| Способ автоматического управления режимом высокочастотной сварки | 1987 |

|

SU1473929A1 |

| АВТОМАТИЗИРОВАННЫЙ КОНТРОЛЬ ТЕМПЕРАТУР ПРИ СВАРКЕ | 2019 |

|

RU2721478C1 |

| Способ регулирования процесса дуговой сварки | 1990 |

|

SU1830320A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| СПОСОБ ДВУХКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ТЕХНОЛОГИЧЕСКИМ НЕПРОВАРОМ СОЕДИНЯЕМЫХ ДЕТАЛЕЙ | 2007 |

|

RU2339031C1 |

| Устройство для ультразвукового контроля свариваемых соединений | 1986 |

|

SU1315895A2 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕПРОВАРА | 2001 |

|

RU2212030C2 |

| Способ ультразвукового контроля провара стыков свариваемых деталей | 1983 |

|

SU1305593A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРИВАЕМЫХ СОЕДИНЕНИЙ, заключающийся в том, что в зону сварки вводят импульсы ультразвуковых колебаний и регистрируют в процессе сварки параметры эхо-сигнала, о тличающийся тем, что, с целью обеспечения контроля в процессе шагоимпульсной электросварки, параметры эхо-сигнала регистрируют после каждого импульса тока, в качестве параметра фиксируют величину амплитуды эхо-сигнала, отраженного от несваренной части соединения, а о качестве свариваемого соединения -судят по уменьшению амплитуды до уровня, соответствующего заданной величине проплавления.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля за образованием литого ядра при контактной точечной и роликовой сварке | 1961 |

|

SU147836A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля качества сварного соединения | 1976 |

|

SU785741A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-23—Публикация

1983-11-17—Подача