Изобретение относится к холодной обработке металлов давлением и может быть использовано для обработки ленточного материала.

По основному авт. св. № 965565 известно устройство для обработки ленточного материала, содержащее пресс с приводом, расположенные на основании по обе стороны пресса каретки, несущие неподвижные зажимные губки и подвижные зажимные губки, установленные на рычагах и снабженные механизмом перемещения, привод перемещения одной из кареток, связанный с ней через компенсатор и вал с кулачками, упоры, установленные на основании и ограничивающие перемещение каретки, причем каждый механизм перемещения выполнен в виде смонтированного на каретке электромагнита иконсольно закрепленной в каретке с возможностью взаимодействия с рычагом и приводимой в движение от электромагнита пластинчатой пружиной, устройство снабжено также датчиками, установленными на основании с возможностью взаимодействия с кулачками и электрически связанными с приводом пресса и с электромагнитом 1.

Недоста.тком известного устройства являются высокая металлоемкость и трудоемкость процесса обработки.

Целью изобретения является снижение металлоемкости и трудоемкости процесса обработки.

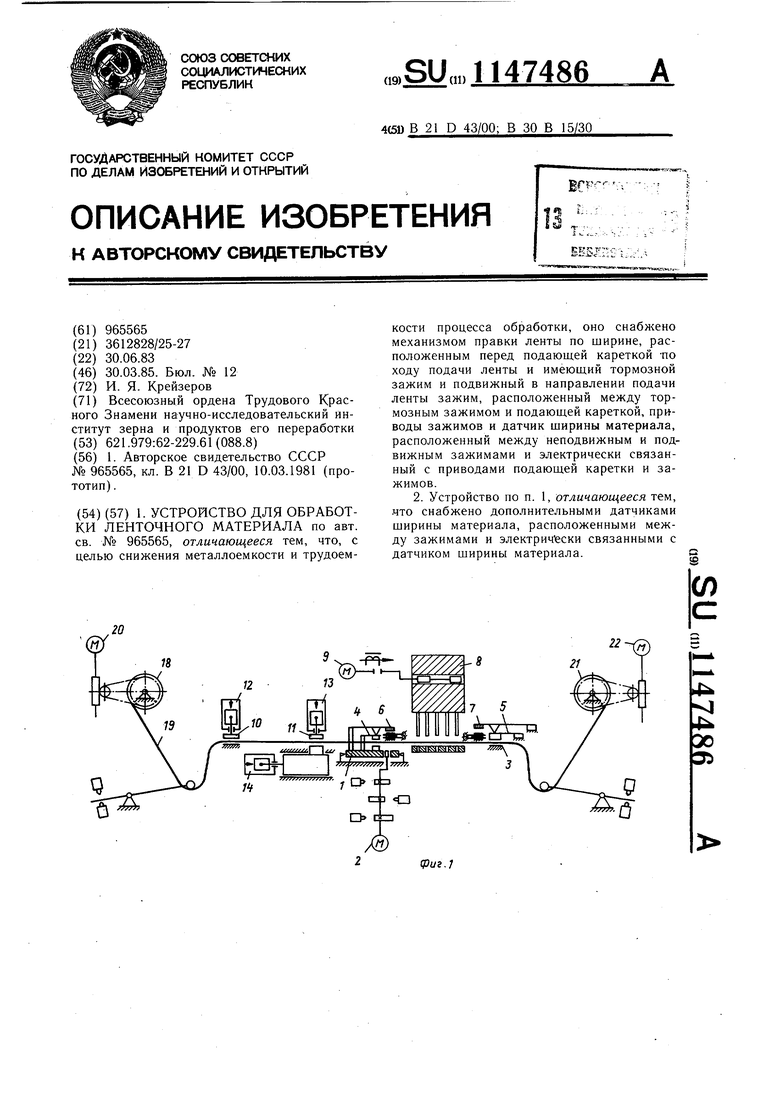

Поставленная цель достигается тем, что устройство для обработки ленточного материала снабжено механизмом правки ленты по ширине расположенным перед подающей кареткой по ходу подачи ленты и имеющим тормозной зажим и подвижный в направлении подачи ленты зажим, расположенный между тормозным зажимом и подающей кареткой, дополнительные приводы зажимов, датчик щирины материала, расположенный между тормозным и подвижным зажимами и электрически связанный с приводами подающей каретки и зажимов.

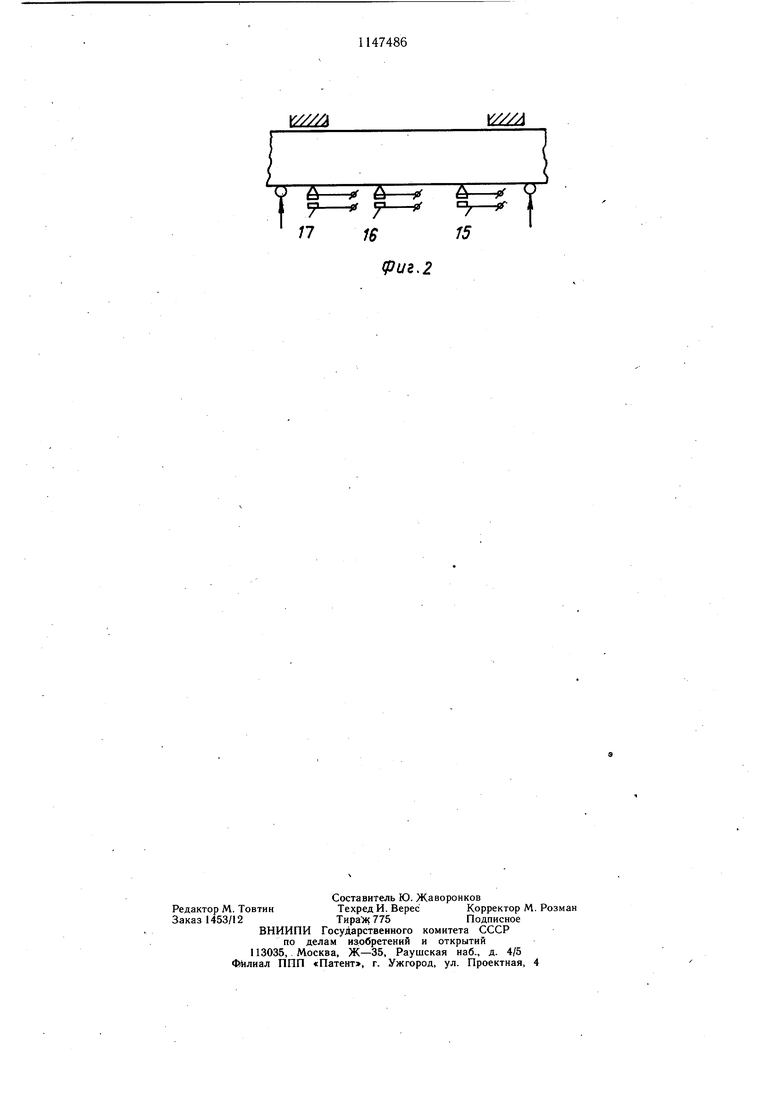

Устройство снабжено дополнительными датчиками щирины материала, расположенными между зажимами и электрически связанными с датчиком щирины материала.

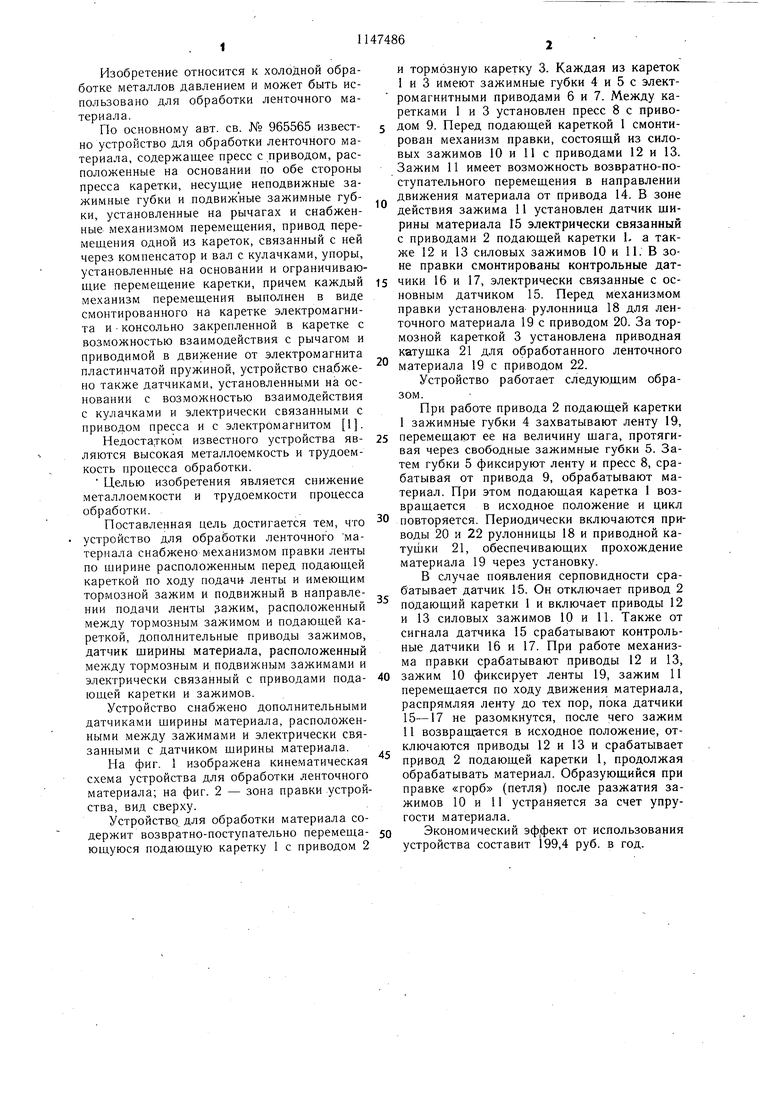

На фиг. 1 изображена кинематическая схема устройства для обработки ленточного материала; на фиг. 2 - зона правки устройства, вид сверху.

Устройство для обработки материала содержит возвратно-поступательно перемещающуюся подающую каретку 1 с приводом 2

и тормозную каретку 3. Каждая из кареток 1 и 3 имеют зажимные губки 4 и 5 с электромагнитными приводами 6 и 7. Между каретками 1 и 3 установлен пресс 8 с приводом 9. Перед подающей кареткой 1 смонтирован механизм правки, состоящй из силовых зажимов 10 и 11 с приводами 12 и 13. Зажим 11 имеет возможность возвратно-поступательного перемещения в направлении движения материала от привода 14. В зоне действия зажима 11 установлен датчик щирины материала 15 электрически связанный с приводами 2 подающей каретки 1. а также 12 и 13 силовых зажимов 10 и 11. В зоне правки смонтированы контрольные датчики 16 и 17, электрически связанные с основным датчиком 15. Перед механизмом правки установлена- рулонница 18 для ленточного материала 19 с приводом 20. За тормозной кареткой 3 установлена приводная катущка 21 для обработанного ленточного материала 19 с приводом 22.

Устройство работает следующим образом.

При работе привода 2 подающей каретки

Iзажимные губки 4 захватывают ленту 19, перемещают ее на величину щага, протягивая через свободные зажимные губки 5. Затем губки 5 фиксируют ленту и пресс 8, срабатывая от привода 9, обрабатывают материал. При этом подающая каретка 1 возвращается в исходное положение и цикл повторяется. Периодически включаются приводы 20 и 22 рулонницы 18 и приводной катуи ки 21, обеспечивающих прохождение материала 19 через установку.

В случае появления серповидности срабатывает датчик 15. Он отключает привод 2 подающий каретки 1 и включает приводы 12 и 13 силовых зажимов 10 и П. Также от сигнала датчика 15 срабатывают контрольные датчики 16 и 17. При работе механизма правки срабатывают приводы 12 и 13, зажим 10 фиксирует ленты 19, зажим 11 перемещается по ходу движения материала, распрямляя ленту до тех пор, пока датчики 15-17 не разомкнутся, после чего зажим

I1возвращэется в исходное положение, отключаются приводы 12 и 13 и срабатывает привод 2 подающей каретки 1, продолжая обрабатывать материал. Образующийся при правке «горб (петля) после разжатия зажимов 10 и 11 устраняется за счет упругости материала.

Экономический эффект от использования устройства составит 199,4 руб. в год.

Y////XY///A

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки материала | 1981 |

|

SU965565A1 |

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Автоматическая линия изготовления гнутых профилей | 1985 |

|

SU1299648A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU904845A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1338938A1 |

| Линия изготовления деталей из ленточного материала | 1986 |

|

SU1409385A1 |

| Устройство для обработки полосового и ленточного материала | 1982 |

|

SU1076170A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1988 |

|

SU1609540A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА по авт. св. № 965565, отличающееся тем, что, с целью снижения металлоемкости и трудоемкости процесса обработки, оно снабжено механизмом правки ленты по ширине, расположенным перед подающей кареткой -по ходу подачи ленты и имеющий тормозной зажим и подвижный в направлении подачи ленты зажим, расположенный между тормозным зажимом и подающей кареткой, приводы зажимов и датчик щирины материала, расположенный между неподвижным и подвижным зажимами и электрически связанный с приводами подающей каретки и зажимов. 2. Устройство по п. 1, отличающееся тем, .что снабжено дополнительными датчиками щирины материала, расположенными между зажимами и электрич ески связанными с с датчиком щирины материала. (Л с 4: 4 ЭО 35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки материала | 1981 |

|

SU965565A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-30—Публикация

1983-06-30—Подача