/

С/1

«

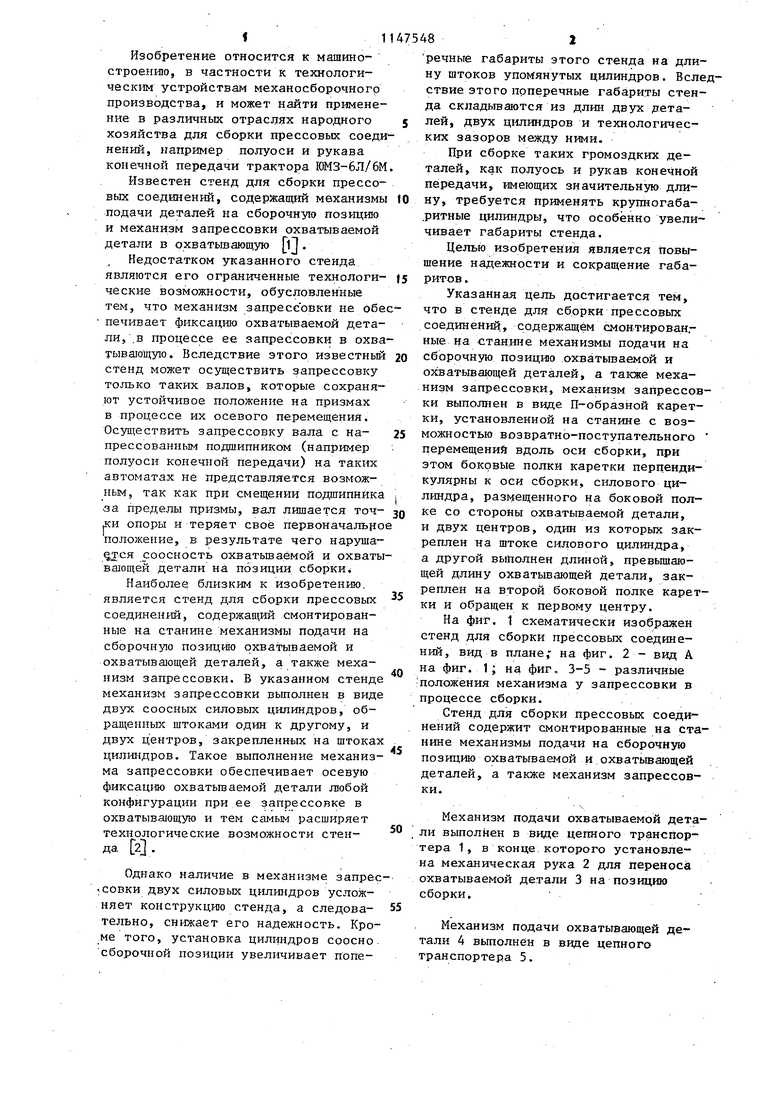

00 Изобретение относится к машиностроению, в частности к технологическим устройствам механосборочногр производства, и может найти применение в различных отраслях народного хозяйства для сборки прессовых соеди нений, например полуоси и рукава конечной передачи трактора ЮМЗ-6Л/6М Известен стенд для сборки прессовых соединений, содержащий механизмы подачи деталей на сборочную позицию и механизм запрессовки охватываемой детали в охватьшающую OJ Р1едостатком указанного стенда являются его ограниченные технологические возможности, обусловленные тем, что механизм запрессовки не обе печивает фиксацию охватываемой детали, ,в процессе ее запрессовки в охва тывающую. Вследствие этого известный стенд может осуществить запрессовку только таких валов, которые сохраняют устойчивое положение на призмах в процессе их осевого перемещения. Осуществить запрессовку вала с напрессованным подшипником (например полуоси конечной передачи) на таких автоматах не представляется возможным, так как при смещении подшипника оа пределы призмы, вал лишается точjKH опоры и теряет своё первоначально положение, в результате чего наруша- §тся соосность охватьтаемой и охваты вающей детали на позиции сборки Наиболее близким к изобретению, является стенд для сборки прессовых соединений, содержащий смонтированные на станине механизмы подачи на сборочную П031-ЩИ10 охватываемой и охватывающей деталей, а также механизм запрессовки. В указанном стенде механизм запрессовки выполнен в виде двух соосных силовых цилиндров, обращенных штоками один к другому, и двух центров, закрепленных на штоках цилиндров. Такое выполнение механизма запрессовки обеспечивает осевую фиксацию охватьшаемой детали любой конфигурации при ее запрессовке в охватывающую и тем самым расширяет технологические возможности стенда 2. Однако наличие в механизме запрес .совки двух силовых цилиндров усложняет конструкцию стенда, а следовательно, снижает его надежность. того, установка цилиндров соосно сборочной позиции увеличивает поперечные габариты этого стенда на длину штоков упомянутых цилиндров. Вследствие этого поперечные габариты стенда складываются из длин двух деталей, двух цилиндров и технологических зазоров между ними. При сборке таких громоздких деталей, как полуось и рукав конечной передачи, имеющих значительную длину, требуется применять крупногабаритные цилиндры, что особенно увеличивает габариты стенда. Целью изобретения является повышение надежности и сокращение габаритов . Указанная цель достигается тем, что в стенде для сборки прессовых соединений, содержащем смон-тирован,ные на стан.ине механизмы подачи на сборочную позицию .охватываемой и охватывающей деталей, а также механизм запрессовки, механизм запрессовки выполнен в виде П-образной каретки, установленной на станине с возможностью возвратно-поступательного перемещений вдоль оси сборки, при этом бокрвые полки каретки перпендикулярны к оси сборки, силового цилиндра, размещенного на боковой полке со стороны охватываемой детали, и двух центров, один из которых закреплен на штоке силового цилиндра, а другой выполнен длиной, превьш1ающей длину охватывающей детали, закреплен на второй боковой полке каретки и обращен к первому центру. На фиг. 1 схематически изображен стенд для сборки прессовых соединений, вид в плане, на фиг. 2 - вид А на фиг. 1; на фиг,, 3-5 - различные положения механизма у запрессовки в процессе сборки. Стенд для сборки прессовых соединений содержит смонтированные на станине механизмы подачи на сборочную позицию охватываемой и охватывающей деталей, а также механизм запрессовки. Механизм подачи охватываемой детали выполнен в виде цепного транспортера 1, в конце, которого установлена механическая рука 2 для переноса охватываемой детали 3 на позицию сборки. Механизм подачи охватывающей детали 4 выполнен в виде цепного транспортера 5.

3

Вдоль транспортеров 1 и 5 расположено технологическое оборудование 6 для напрессовки подшипников 7 на детали.

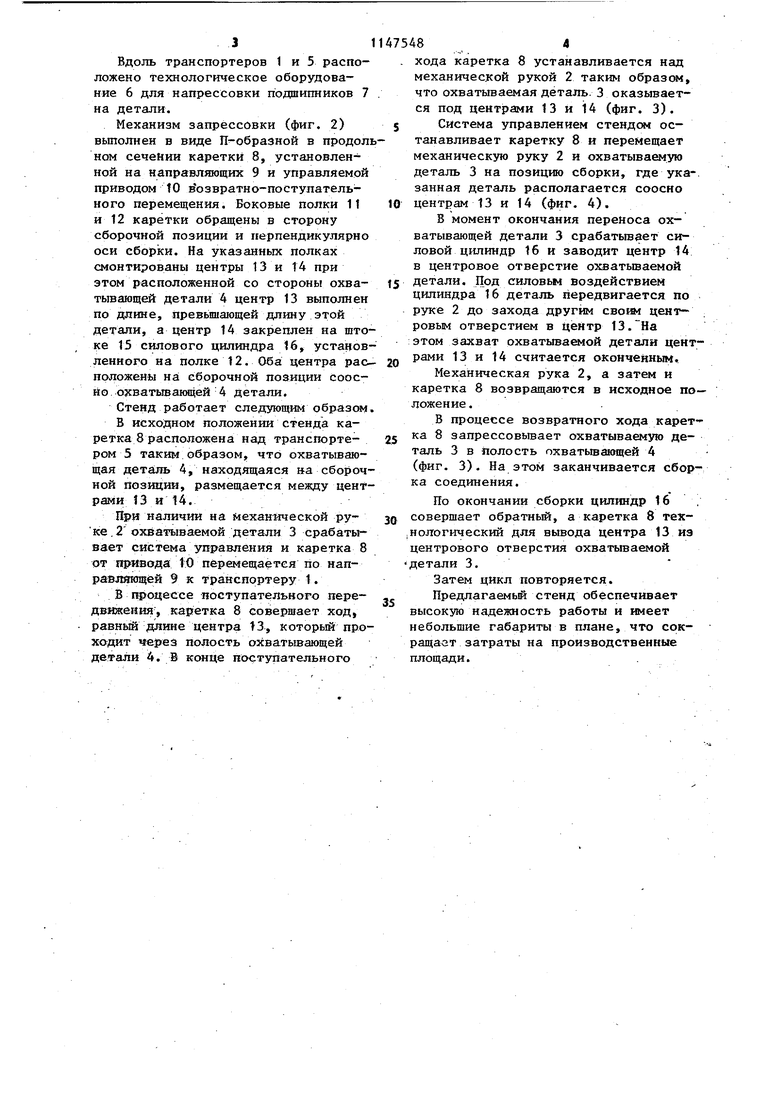

Механизм запрессовки (фиг. 2) вьтолнен в виде П-образной в продоль ном сечении каретки 8, установленной на направляющих 9 и управляемой приводом to возвратно-поступательного перемещения. Боковые полки 11 и 12 каретки обращены в сторону сборочной позиции и перпендикулярно оси сборки. На указанных полках смонтированы центры 13 и 14 при этом расположенной со стороны охватьгаающей детали 4 центр 13 выполнен по длине, превьпиающей длину этой детали, а центр 14 закреплен на штоке 15 силового цилиндра 16, установленного на полке 12. Оба центра расположены на сборочной позиции соосно.охватьтающей4 детали.

Стенд работает следующим образом.

В исходном положении стенда каретка 8 расположена над транспортером 5 таким образом, что охватывающая деталь 4, находящаяся а сборочной позиции, размещается между центрами 13 и 14.

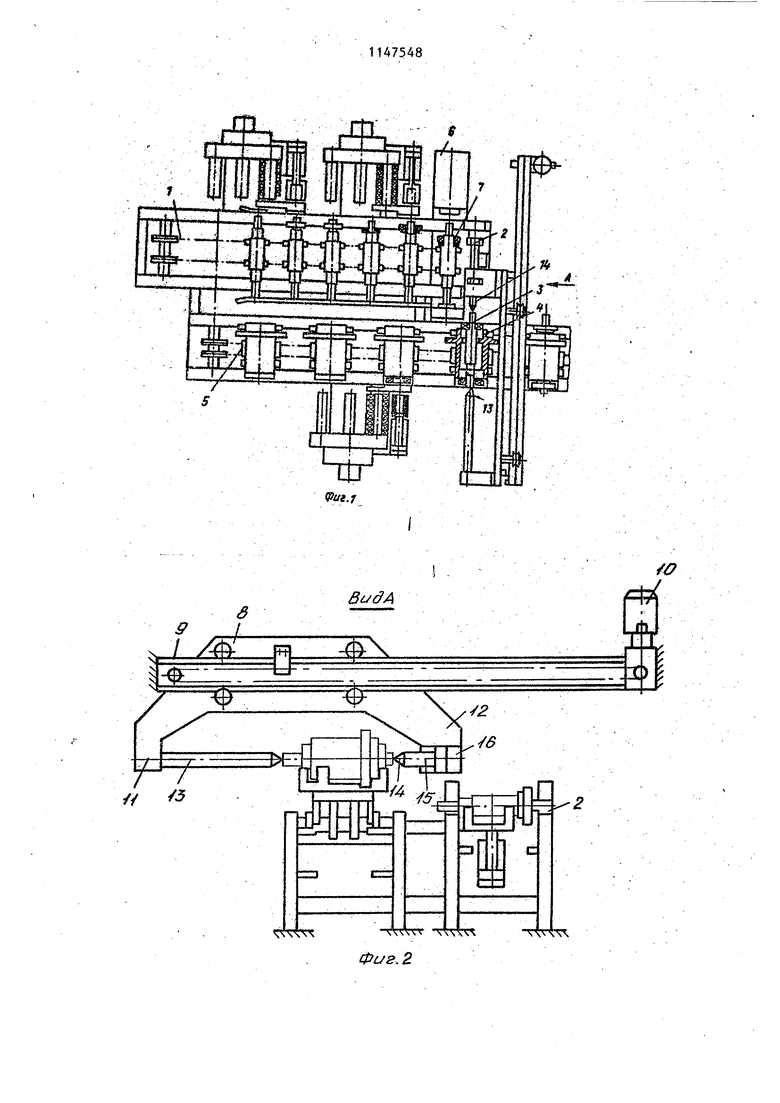

При наличии на механической руке.2охватываемой детали 3 срабатывает система управления и каретка 8 от привода 10 перемещается по направляющей 9 к транспортеру 1.

В процессе поступательного передвижения, каретка 8 совершает ход, равный длине центра t3, который проходит через полость охватывающей детали 4. Б конце поступательного

475484

. хода каретка 8 устанавливается над механической рукой 2 таким образом, что охватываемая деталь. 3 оказывается под центрами 13 и 14 (фиг. 3). 5 Система управлением стендом останавливает каретку 8 и перемещает механическзто руку 2 и охватываемую деталь 3 на позицию сборки, где указанная деталь располагается соосно 10 центрам 13 и 14 (фиг. 4).

В момент окончания переноса охватывающей детали 3 срабатьгаает силовой цилиндр 16 и заводит центр 14 в центровое отверстие охватьшаемой }5 детали. Под силовьм воздействием цилиндра 16 деталь передвигается по руке 2 до захода другим СВОЕВ центровым отверстием в центр 13.На :этом захват охватываемой детали центрами 13 и 14 считается оконченным.

Механическая рука 2, а затем и каретка 8 возвращаются в исходное положение.

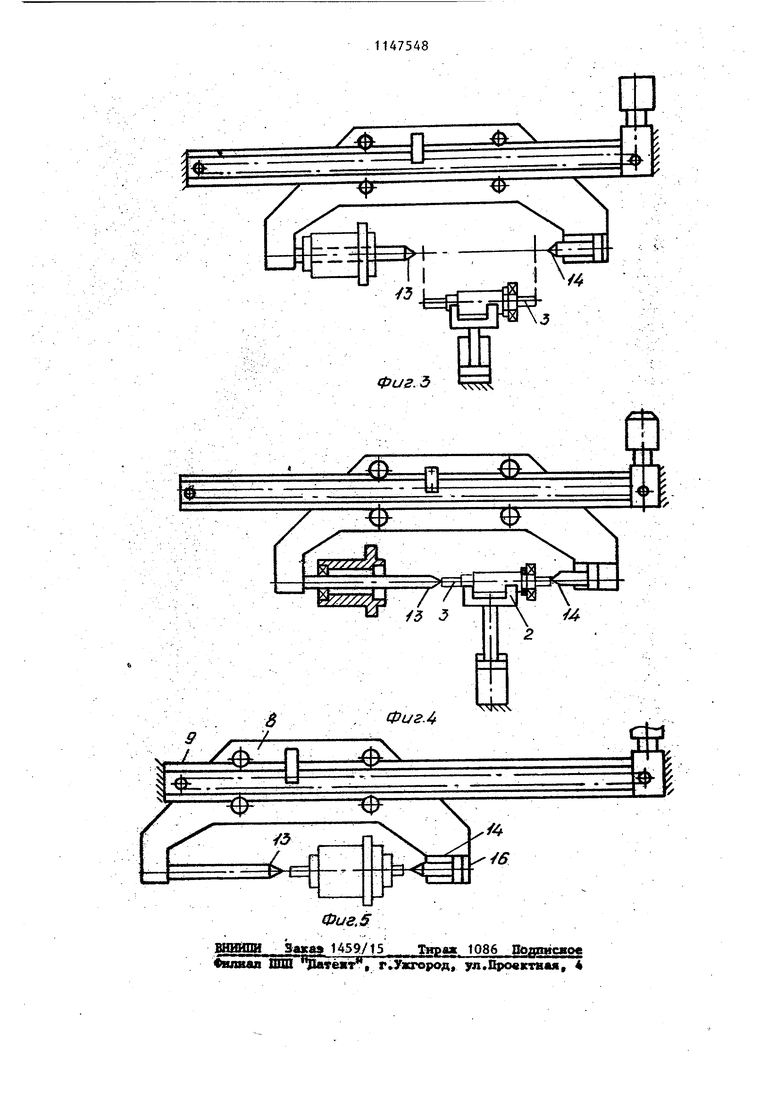

В процессе возвратного хода каретJ ка 8 запрессовьгеает охватываемую деталь 3 в полость охватьшакнцей 4 (фиг. 3). На этом заканчивается сборка соединения.

По окончании сборки цилиндр 16 . совершает обратный, а каретка 8 тек нологический для вывода центра 13 иэ центрового отверстия охватьшаемой «детали 3.

Затем цикл повторяется.

Предлагаемый стенд обеспечивает высокую надежность работы и имеет небольшие габариты в плане, что сокращает затраты на производственные площади..

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой сборки запрессовкой обхватываемой и обхватывающей детали | 1983 |

|

SU1106625A1 |

| Стенд для сборки и разборки узлов | 1980 |

|

SU903063A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Стенд для сборки деталей запрессовкой | 1988 |

|

SU1509214A1 |

| Стенд для сборки прессовых соединений | 1986 |

|

SU1399048A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙL.?:n | 1973 |

|

SU365232A1 |

| Устройство для сборки запрессовкой | 1988 |

|

SU1606303A1 |

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

| Стенд для монтажа прессовых соединений | 1991 |

|

SU1797551A3 |

В

Фиг. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-30—Публикация

1983-01-06—Подача