Изобретений относится к порошково металлургии, в частности к изготовлению длинномерных изделий вьщавливани ем металлических порошков и гранул.

Целью изобретения является снижение усилия выдавливания и повышение качества изделий.

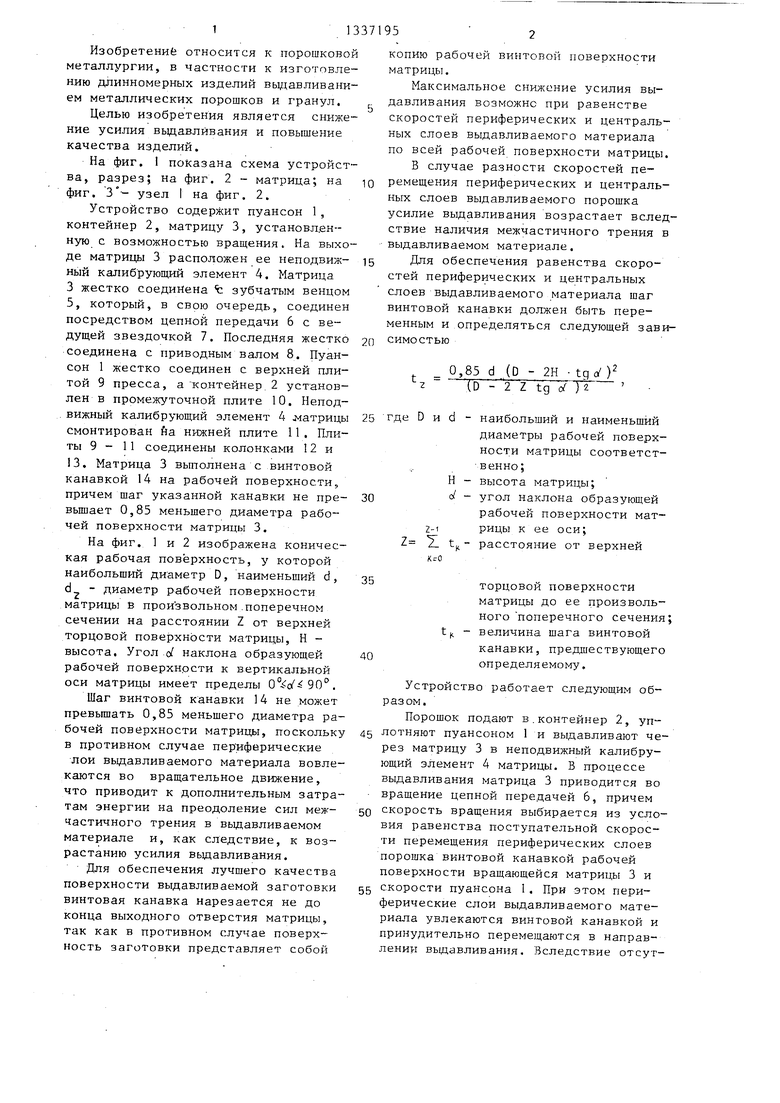

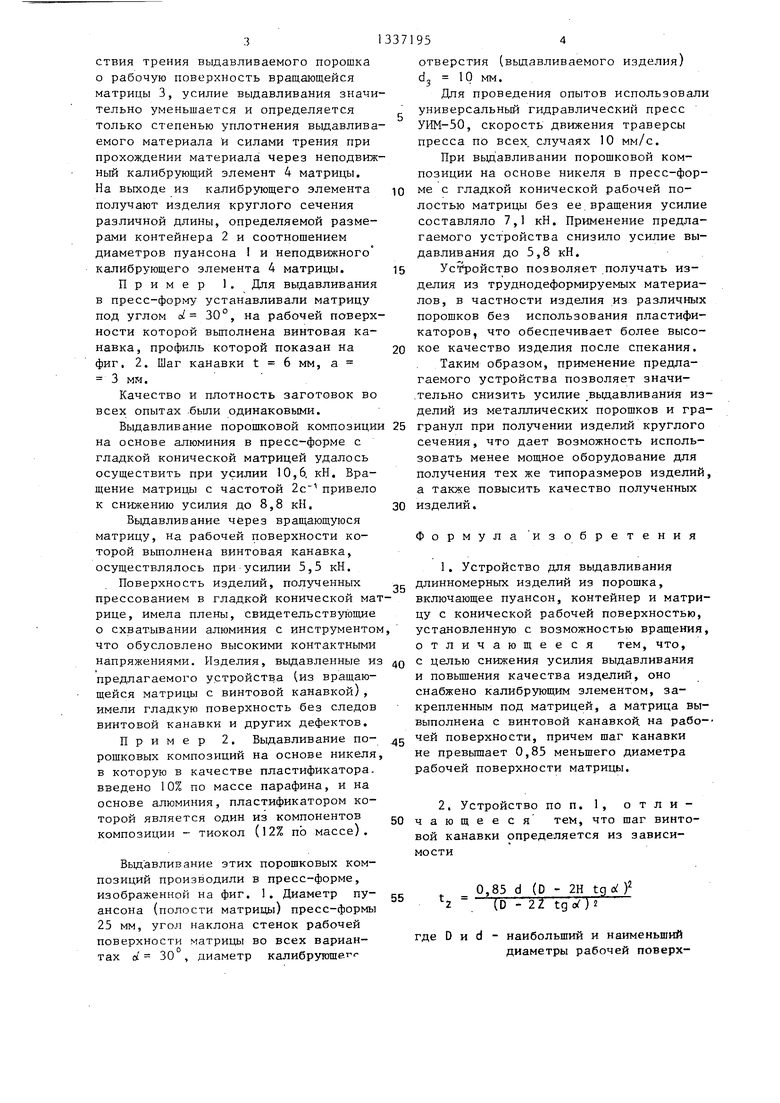

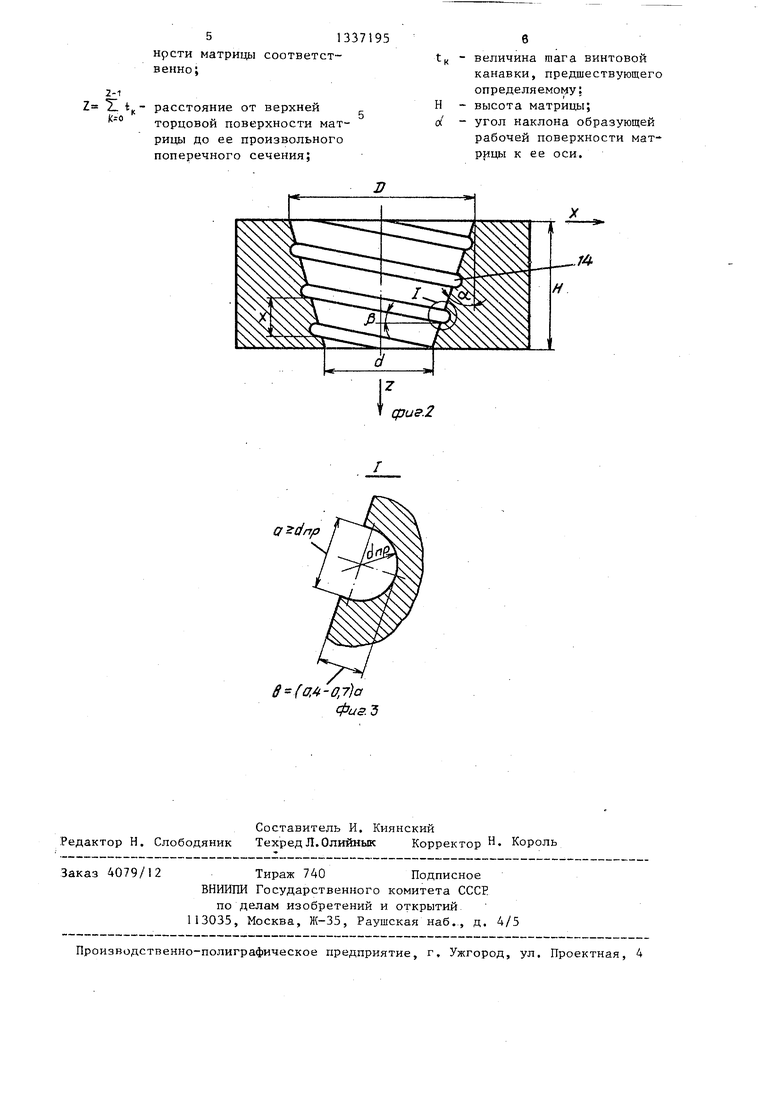

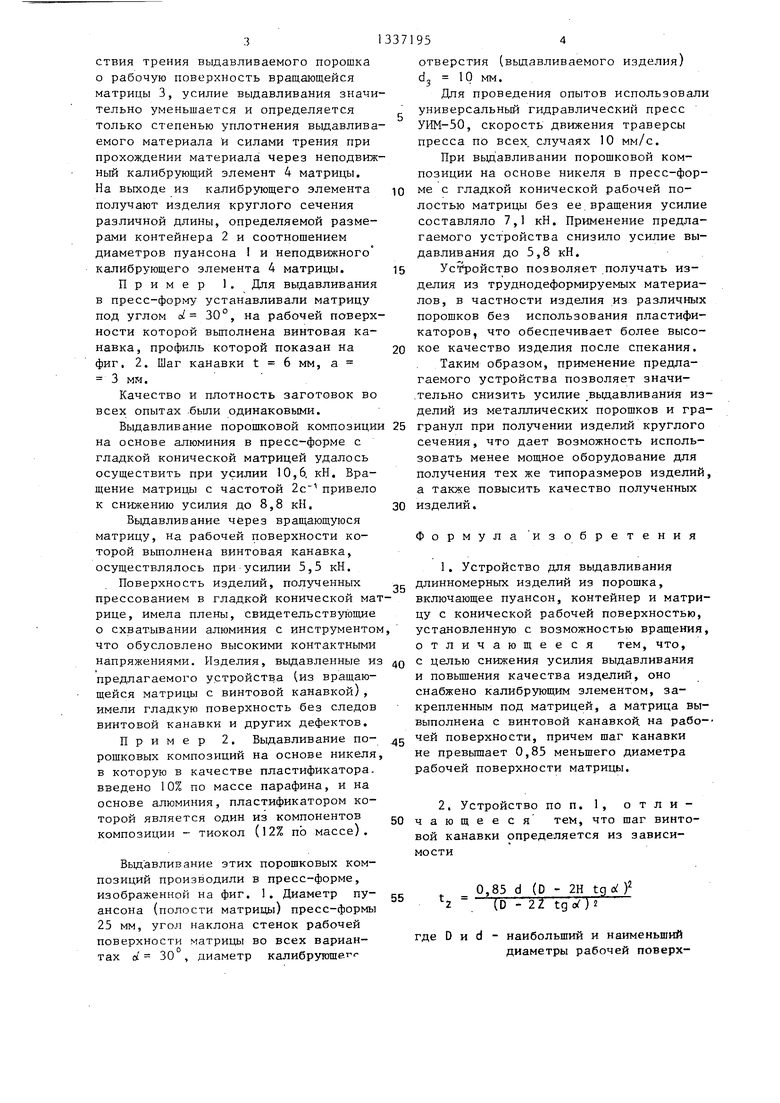

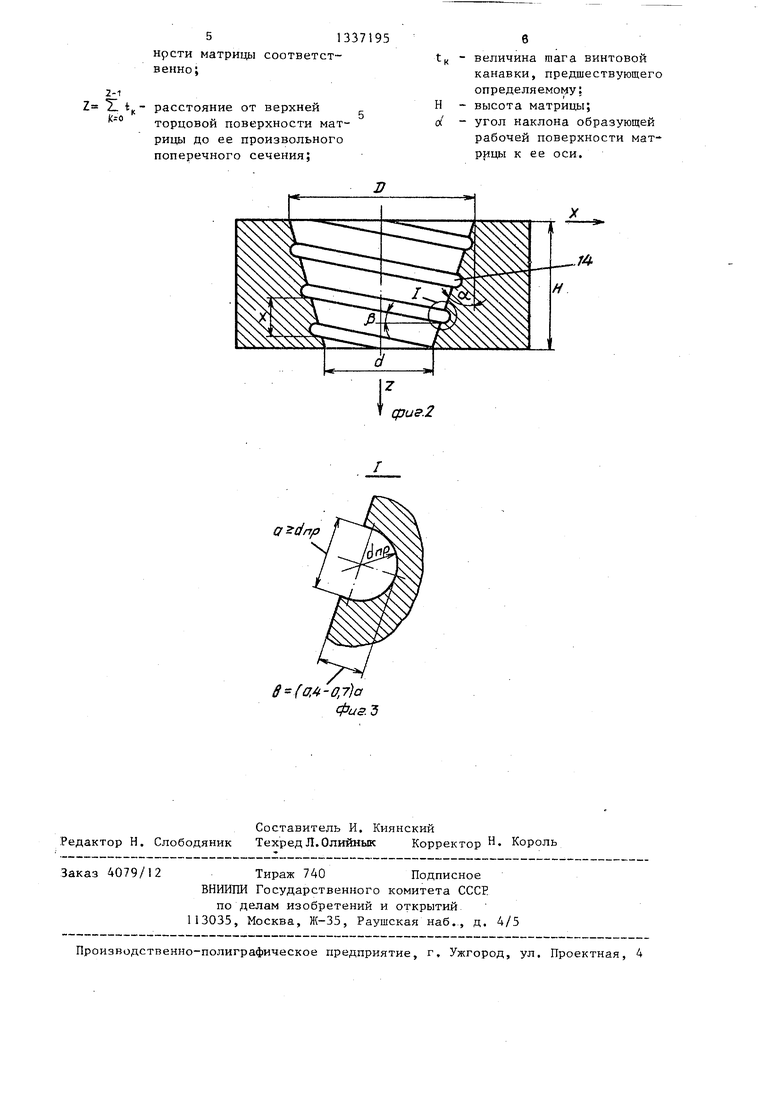

На фиг, 1 показана схема устройства, разрез; на фиг. 2 - матрица; на фиг. узел I на фиг. 2.

Устройство содержит пуансон 1, контейнер 2, матрицу 3, установл.ен-- ную с возможностью вращения. На выходе матрицы 3 расположен ее неподвижный капиб рующий элемент 4. Матрица 3 жестко соединена Я; зубчатым венцом 5, который, в свою очередь, соединен посредством цепной передачи 6 с ведущей звездочкой 7. Последняя жестко соединена с приводным валом 8. Пуансон 1 жестко соединен с верхней плитой 9 пресса, а контейнер.2 установлен в промежуточной плите 10. Непод- . вижный калибрующий элемент 4 матрицы смонтирован йа нижней плите 11. Плиты 9 - 11 соединены колонками 12 и 13, Матрица 3 выполнена с винтовой канавкой 14 на рабочей поверхности, причем шаг указанной канавки не пре- вьшает 0,85 меньшего диаметра рабочей поверхности матрицы 3.

На фиг, 1 и 2 изображена коническая рабочая поверхность, у которой наибольший диаметр D, наименьший d, d - диаметр рабочей поверхности матрицы в произвольном .поперечном сечении на расстоянии Z от верхней торцовой поверхности матрицы, Н - высота. Угол о наклона образующей рабочей поверхности к вертикальной оси матрицы имеет пределы . Шаг винтовой канавки 14 не может превьш1ать 0,85 меньшего диаметра рабочей поверхности матрицы, поскольку в противном случае периферические

лои вьщавливаемого материала вовлекаются во вращательное движение, что приводит к дополнительным затратам энергии на преодоление снл межчастичного трения в вьщавливаемом материале и, как следствие, к возрастанию усилия выдавливания.

Для обеспечения лучшего качества поверхности выдавливаемой заготовки винтовая канавка нарезается не до конца выходного отверстия матрицы, так как в противном случае поверхность заготовки представляет собой

копию рабочей винтовой поверхности матрицы.

Максимальное снижение усилия выдавливания Возможно при равенстве скоростей периферических и центральных слоев выдавливаемого материала по всей рабочей поверхности матрицы. В случае разности скоростей перемещения периферических и центральных слоев выдавливаемого порошка усилие выдавливания возрастает вследствие наличия межчастичного трения в выдавливаемом материале.

Для обеспечения равенства скоростей периферических и центральных слоев выдавливаемого материала шаг винтовой канавки должен быть переменным и определяться следующей завиСИМОСТЬЮ

0,85 d (D - 2Н tga ) Ч (D - 2 Z tg (У )2

где D и d - наибольший и наименьший диаметры рабочей поверхности матрицы соответственно;

Н - высота матрицы; угол наклона образующей

рабочей поверхности мат- 2-1 рицы к ее оси; Z 2 расстояние от верхней

t. торцовой поверхности матрицы до ее произвольного поперечного сечения; величина шага винтовой канавки, предшествующего определяемому.

Устройство работает следующим образом.

Порошок подают в.контейнер 2, уплотняют пуансоном 1 и выдавливают через матрицу 3 в неподвижный калибрующий элемент 4 матрицы. В процессе выдавливания матрица 3 приводится во вращение цепной передачей 6, причем

скорость вращения выбирается из условия равенства поступательной скорости перемещения периферических слоев порошка винтовой канавкой рабочей поверхности вращающейся матрицы 3 и

скорости пуансона 1. При этом периферические слои выдавливаемого материала увлекаются винтовой канавкой и принудительно перемещаются в направлении выдавливания. Вследствие отсут3

ствия трения выдавливаемого порошка о рабочую поверхность вращающейся матрицы 3, усилие выдавливания значительно уменьшается и определяется только степенью уплотнения выдавливаемого материала и силами трения при прохождении материала через неподвижный калибрующий элемент 4 матрицы. На выходе из калибрующего элемента получают изделия круглого сечения различной длины, определяемой размерами контейнера 2 и соотношением диаметров пуансона 1 и неподвижного калибрующего элемента 4 матрицы.

Пример 1. Для выдавливания в пресс-форму устанавливали матрицу под углом 0/ 30°, на рабочей поверхности которой вьшолнена винтовая канавка, профиль которой показан на фиг, 2. Шаг канавки t 6 мм, а 3 мм.

Качество и плотность заготовок во всех опытах были одинаковыми.

Выдавливание порошковой композици на основе алюминия в пресс-форме с гладкой конической матрицей удалось осуществить при усилии 10,6. кН. Вращение матриць с частотой 2с привело к снижению усилия до 8,8 кН.

Выдавливание через вращающуюся матрицу, на рабочей поверхности которой выполнена винтовая канавка, осуществлялось при усилии 5,5 кН.

Поверхность изделий, полученных прессованием в гладкой конической марице, имела плены, свидетельствующие о схватывании алюминия с инструменто что обусловлено высокими контактными напряжениями. Изделия, вьщавленные и предлагаемого устройства (из вращающейся матрицы с винтовой канавкой), имели гладкую поверхность без следов винтовой канавки и других дефектов.

Пример 2. Вьщавливание по- рошковых композиций на основе никеля в которую в качестве пластификатора, введено 10% по массе парафина, и на основе алюминия, пластификатором которой является один из компонентов композиции - тиокол (12% по массе).

Выдавливание этих порошковых композиций производили в пресс-форме, изображенной на фиг. 1. Диаметр пу- ансона (полости матрицы) пресс-формы 25 мм, угол наклона стенок рабочей поверхности матрицы во всех вариантах uf 30 , диаметр калибругошег 954

отверстия (выдавливаемого изделия) d 10 мм.

Для проведения опытов использовали универсальный гидравлический пресс УИМ-50, скорость движения траверсы пресса по всех, случаях 10 мм/с.

При вьщавливании порошковой композиции на основе никеля в пресс-форме с гладкой конической рабочей полостью матрицы без ее вращения усилие составляло 7,1 кН. Применение предлагаемого устройства снизило усилие выдавливания до 5,8 кН.

Ус ройство позволяет получать изделия из труднодеформируемых материалов, в частности изделия из различных порощков без использования пластификаторов, что обеспечивает более высокое качество изделия после спекания.

Таким образом, применение предлагаемого устройства позволяет значи- .тельно снизить усилие выдавливания изделий из металлических порошков и гра гранул при пол5 чении изделий круглого сечения, что дает возможность использовать менее мощное оборудование для получения тех же типоразмеров изделий а также повысить качество полученных изделий.

Формула изобретения

1. Устройство для выдавливания длинномерных изделий из порошка, включающее пуансон, контейнер и матрицу с конической рабочей поверхностью, установленную с возможностью вращения отличающееся тем, что, с целью снижения усилия вьщавливания и повьш1ения качества изделий, оно снабжено калибрующим элементом, закрепленным под матрицей, а матрица вы- выполнена с винтовой канавкой; на рабочей поверхности, причем шаг канавки не превышает 0,85 меньшего диаметра рабочей поверхности матрицы.

2. Устройство по п. 1, отличающееся тем, что шаг винтовой канавки определяется из зависимости

d (D - 2Н tg о ) 2(D - 22 ):г

где D и d - наибольший и наименьший диаметры рабочей поверх51337195

нрсти матрицы соответственно;

2-1

л. 1

Т t| - расстояние от верхней

° торцовой поверхности матрицы до ее произвольного поперечного сечения;

6

- величина тага винтовой

канавки, предшествующего определяемому

- высота матрицы;

- угол наклона образующей рабочей поверхности матрицы к ее оси.

(pus.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| Устройство для выдавливания длинномерных изделий из брикетов | 1989 |

|

SU1764820A1 |

| Способ непрерывного прессования порошков | 1984 |

|

SU1273212A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013186C1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

Изобретение относится к устройствам для выдавливания длинномерных изделий из порошка. Цель .снижение усилия выдавливания и повышение качества изделий. Порошок подают в контейнер 2, уплотняют пуансоном 1 и выдавливают через матрицу 3 и непод-. вижный калибрующий элемент 4 матрицы. В процессе выдавливания матрица 3 приводится во вращение цепной передачей 6 Вследствие отсутствия трения выдавливаемого порошка о рабочую поверхность вращающейся матрицы усилие выдавливания существенно снижается. За счет использования неподвижного калибрующего элемента возрастает качество изделия. При прессовании длинномерных изделий из алюминия усилие выдавливания снижается от 8,8 кН (из- с вестное устройство) до 5,5 кН (опи- санное устройство). 1 з.п.ф-лы, 3 ил. (Л 13 ff со со | со ел фае.1

8 (ff,-0,

фиг. 3

Составитель И, Киянский Редактор Н. Слободяник Техред Л.Олийнык Корректор Н. Король

4079/12

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Расчет и конструирование | |||

| Киев: Техника, 1970, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ получения спеченных заготовок | 1978 |

|

SU900987A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1985-11-29—Подача