Изобретение относится к прокатному производству и может найти применение для автоматического управления механизмами, в частности , при сведении формирующих роликов моталки листопрокатного стана горячей прокатки в конце смотки полосы в рулон J автоматическом мерном порезе на летучих ножницах, импульсной резке слитков в поточной линии непрерывной разливки стали и др.

Известна чувствительная система для мерного пореза, содержащая валки, приводимые в движение перемещаемым материалом, сочлененный с валками тахогенератор, измеряющий скорость перемещения, аналоговые интегратор, суммирующий усилитель и компаратор, выполненные на операционных усилителях, выходной усилитель и реле, дающее команду на включение механизма.

Система реализует способ определения момента подачи управляющего сигнала на механизмы, работающие согласованно с перемещением материала , при котором на базовом отрезке равном заданной длине отрезаемого материала, измеряют перемещение материала путем интегрирования скорости, суммируют его с перемещением, пропорциональным мгновенной скорости и сравнивают сумму с заданной длиной, причем коэффициент пропорциональности второго слагаемого принимается равным времени срабатывания механизма Л .

Недостатком данного способа является малая точность, так как момент срабатывания определяется мгновенным значением скорости, при этом погрешности измерения скорости перемещения или пульсации напряжения тахогенератора могут вызвать несвоевременное срабатывание компаратора, а погрешность аналогового интегратора не может обеспечить требуемую точность при большой длине пореза.

Известен способ определения момента начала цикла машин для резки непрерывно перемещаемого материала при котором управляющий сигнал на начало цшсла подают с упреждением относительно момента реза 2J .

Недостатком известного способа является большая погрешность в определении момента подачи управляющего сигнала при изменении скорости перемещения материала на базовых отрезках. В этом случае погрешность

измерения пропорциональна как изменению скорости, так и времени перемещения материала на базовом отрезке .

Целью изобретения является повЫ0 шение точности определения момента срабатывания механизма при изменении скорости перемещения материала.

Поставленная цель достигается

5 тем, что согласно способу определения момента подачи управляющего сигнала на механизм, работающий согласованно с перемещением материала, преимущественно механизм сведения

0 формирующих роликов моталки листопрокатного стана, при котором управляющий сигнал на механизм подается в момент времени, определяемый моментом прохождения перед датчиком

5 наличия материала контрольной точки на перемещаемом материале, принятой за начало отсчета базового отрезка, и длиной базового отрезка, причем длину базового отрезка принимают равной или большей удвоенного произведения максимальной скорости перемещения материала на максимальное время срабатывания механизма, с момента отсчета базового отрезка удваивают результат измерения церемещения материала в течение фиксированного времени, равного времени срабатывания механизма, затем суммируют полученный результат с текущим значением длины перемещаемого материала и подают управляющий сигнал на механизм, когда результат суммирования равен величине базового отрезка. i

С целью расширения технологических возможностей путём уменьшения длины базового отрезка, применяют фиксированное время, в п раз меньщее времени срабатывания механизма,

0 причем в течение фиксированного времени умножают на п результат измерения перемещения материала, а длину базового отрезка принимают равной Ш1И большей произведения

5 максимальной скорости перемещения материала на сумму максимального времени срабатывания механизма и фиксированного времени.

3Измерение удвоенного перемещения материала в начале базового отрезка за время, равное времени срабатывания механизма, позволяет учесть длину.прохождения материала при упреждении подачи управляющего сигнала на механизм. Измерение непосредственно перемещения материала вместо времени перемещения обеспечивает независимость результата измерения от изменения скорости перемещения на всем базовом отрезк за исключением начального участка. Это позволяет повысить точность отсчета заданной длины перемещаемого материала особенно в тех случаях, когда последняя много больше пути упрезкдения, например, когда время отсчета прохождения базового отрезка значительно превьпиает время срабатывания механизма.

Измерение увеличенного перемещения за время, в п раз меньшее времени срабатывания механизма, позволяет учесть путь упреждения на меньшем пути и сократить длину базового отрезка (в пределе вдвое).

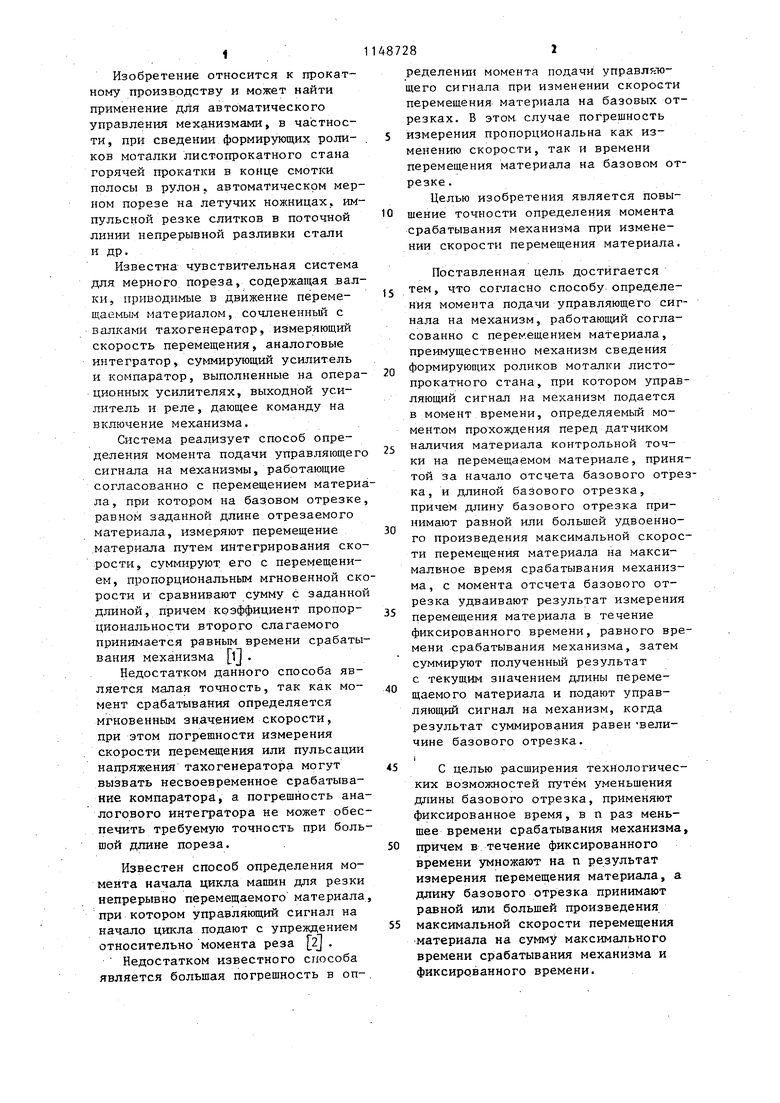

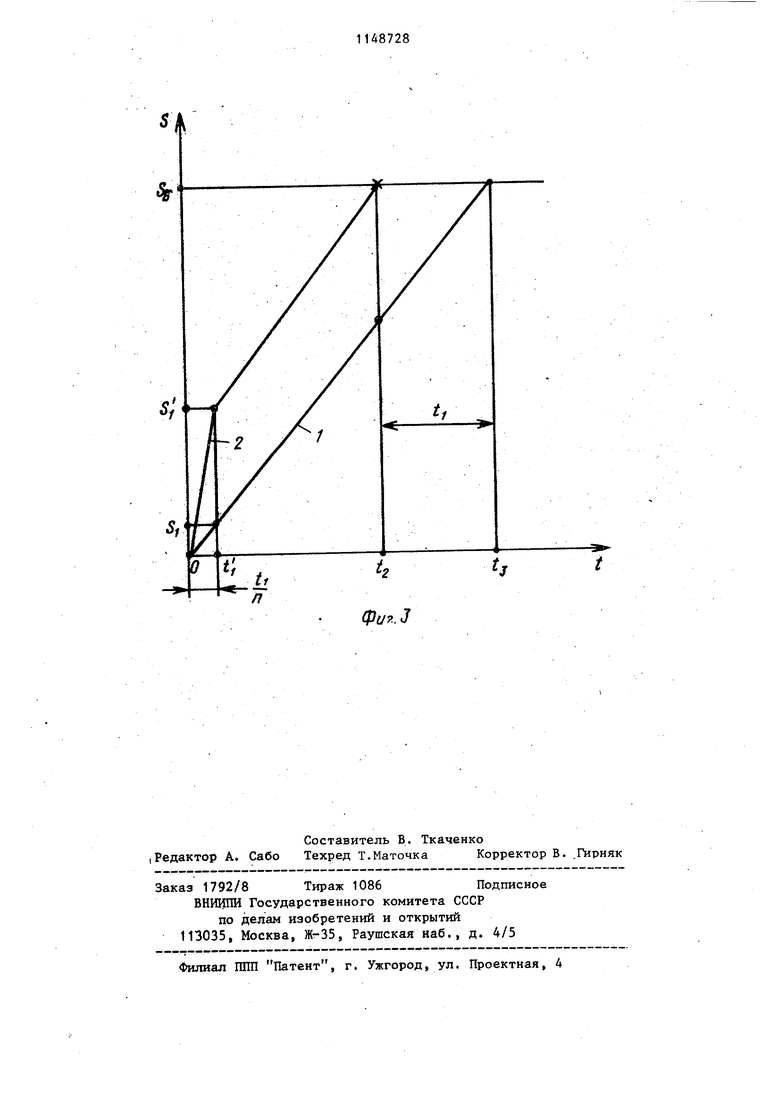

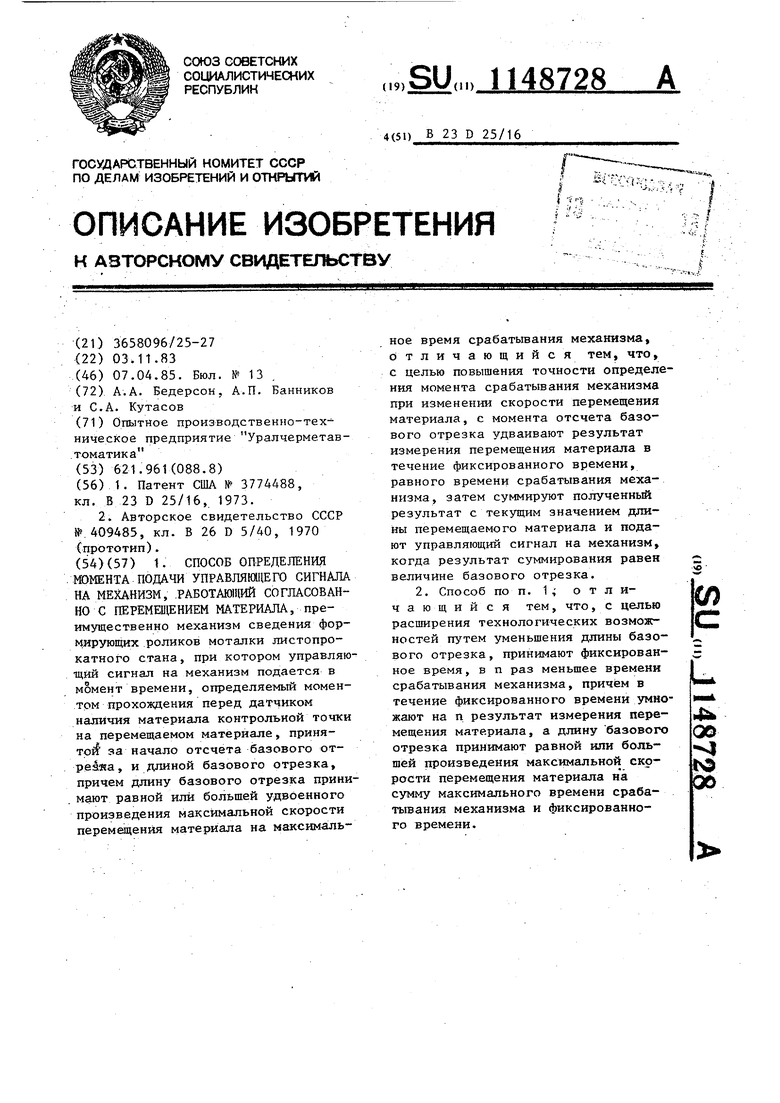

На фиг. 1 представлена блок-схема устройства, реализующего данный способ, на фиг. 2 и 3 - графики зависимости величины перемещения материала от времени перемещения.

Устройство .содержит датчик 1 импульсов, сочлененный с валом верхнего тянущего ролика 2, моталку 3, полосу 4, датчик 5 наличия полосы, реле 6 времени, ключи 7 и 8, схему ИЛИ 9, счетчик 10, узел 11 сравнения кодов, задатчик 12, исполнительный механизм 13.

Выходы датчика 1 импульсов подключены к первым входам ключей 7 и 8, второй вход ключа 7 через реле 6 времени и второй вход ключа 8 непосредственно подключены к вьпсоду датчика 5 наличия полосы, выходы ключей 7 и 8 через схему ЯЛИ 9 соединены со счетчиком 10, второй вход которого подключен , к выходу датчика 5 наличия полосы, а выход - к первому входу узла 11 сравнения кодов , второй вход узла 11 подключен к задатчику 12, выход узла 11 соединен с исполнительным механизмом 13

Способ осуществляете/, следующим образом.

На базовом отрезке 085 (на фиг. t отрезок от датчика 5 наличия

48728 4

полосы до тянущих роликов 2) следят за перемещением полосы с помощью датчика 1 импульсов, сочлененного с валом тянущего ролика 2. С датчика 1 поступают две последовательности импульсов с равными частотами fj и fj . Импульсы частоты fj сдвинуты по фазе относительно импульсов частоты fj. Число импульсов, поступающих с датчика 1, пропорционально углу поворота тянущих роликов и перемещению полосы, которая обкатывается тянущими роликами без проскальзывания .

15 При прохождении концом полосы начала базового отрезка (на фиг. t точка 0) сигналом с датчика 5 открьшается ключ 8, запускаются реле 6 и счетчик 10. Реле 6 времени в те20 чение времени t,, равного времени срабатывания исполнительного механизма 13 сведения формирующих роликов, удерживает открытым ключ 7. Через открытые ключи 7 и 8 частоты

5 fo 1 поступают на схему ИЛИ 9. На выходе схемы ИЛИ 9 получают суммарную частоту f( + f, равную удвоенной частоте f. Эту частоту подают на вход счетчика 10.

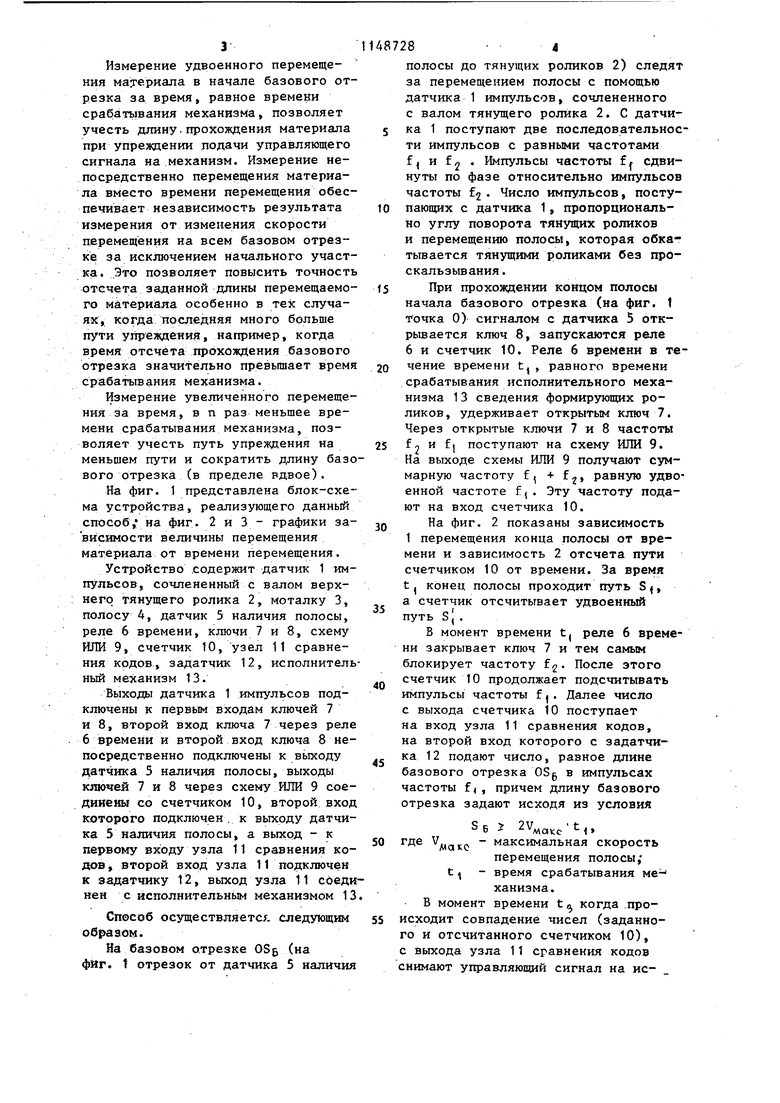

Q На фиг. 2 показаны зависимость 1 перемещения конца полосы от времени и зависимость 2 отсчета пути счетчиком 10 от времени. За время t конец полосы проходит путь Sj, а счетчик отсчитывает удвоенный

Jл (

путь S,.

В момент времени t реле 6 времени закрывает ключ 7 и тем самьм блокирует частоту fg. После этого

счетчик 10 продолжает подсчитывать

импульсы частоты f . Далее число с выхода счетчика 10 поступает на вход узла 11 сравнения кодов, на второй вход которого с задатчика 12 подают число, равное длине базового отрезка OSg в импульсах частоты f4, причем длину базового отрезка задают исходя из условия

SB 2V,

{

макс

где ,;(x - максимальная скорость

перемещения полосы/ t, - время срабатывания ме

ханизма.

В момент времени ta, когда .происходит совпадение чисел (заданного и отсчитанного счетчиком 10), с выхода узла 11 сравнения кодов снимают управляющий сигнал на исполнительный механизм 13 сведения формирующих роликов, которые сводятся через.время срабатывания механизма tI .

В момент времени срабатывания механизма конец материала находится на контрольной отметке (фиг. 2, точка К). При изменении скорости перемещения полосы (на графике показано штриховой линией), например, уменьшении ее с момента времени t2, когда конец полосы прошел отрезок 0-82 (ц, Dg известного), равный половине длкны базового отрезка ((Ъ у известного), управляющий сигнал на срабатывание механизма подается в момент времени t, когда результат суммирования пути станет равным дли- . не базового отрезка 0-S g (). Механизм 13 срабатывает в момент времени Конец полосы 4 при этом оказывается. на расстоянии погрешности измерения &S от конт,рольной отметки.

Погрешность равна, AS - u,V t( где bV - изменение скорости;

t. - время срабатывания механизма.

Как видно, при использовании известного способа при изменении скорости перемещения погрешность получается больше, чем погрешность предлагаемого способа на величину

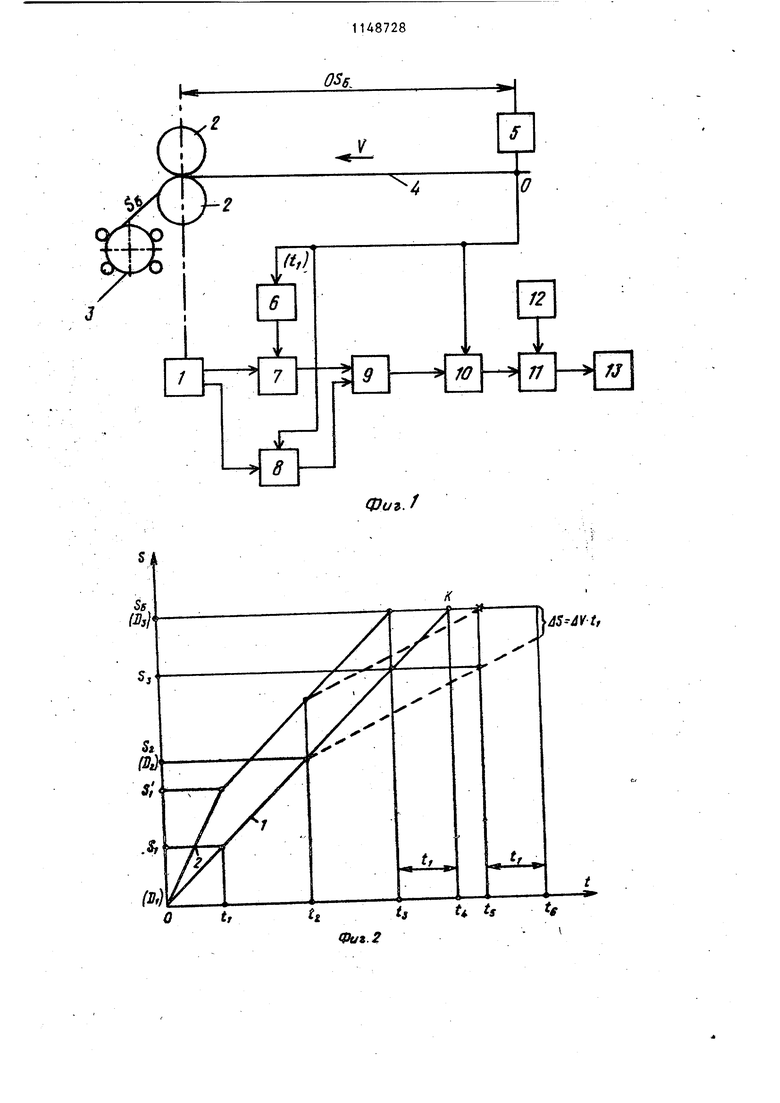

fs.(t2 - t,)-, пропорциональную разности времени перемещения полосы и времени срабатывания механизма. С целью уменьшения длины базового отрезка задают фиксированный интервал времени t,, в п. раз меньший, чем время срабатывания механима t..

В течение времени t, задаваемого реле 6 времени (фиг, 1), через открытый ключ 7 на схему ИЛИ 9 с датчика 1 импульсов подают частоту , в п раз большую, чем частота

f .

На фиг. 3 показаны зависимость

1 перемещения конца полосы 4 и зависимост 2 отсчета пути счетчиком 1t3от времейи. За время t| конец полосы проходит путь Sj , а счетчик

ТО отсчитывает путь больший, чем S в (п +1) раз. Управляющий сигнал на исполнительный механизм 13 снимают с узла 11 сравнения кодов в тот момент (t2 на фиг. 3), когда счетчик 10 отсчитывает число, равное длине базового отрезка OSr, причем длину базового отрезка задают в этом случае исходя из усло-ВИЯ Sg t,),

тде - максимальная скорость

перемещения полосы, t - время срабатывания механизма;

I.i:

1 п

При этом в момент подачи управляющего сигнала конец полосы находится на таком расстоянии от тяну-, щих роликов, на прохождение которого требуется время t,.

Использование предлагаемого способа определения момента подачи уп. равляющего сигнала на механизм, срабатывающий согласованно с перемещением материала, позволит повысить точность получения заданной длины материала в момент срабатывания механизма (длина отрезанной части

0 проката в системах мерного пореза, положение конца полосы под тянущими в системе управления моталкой и т.д.) при изменении скорости перемещения.

5 Использование предлагаемого способа позволяет также сократить длину базовог.о измерительного отрезка в К раз (1 К 2), что особенно важно в тех случаях, когда по технологическим причинам невозможно индицировать базовьй отрезок большой длины. Например, расстояние от последней клети широкополосного стана горячей прокатки до тянущих

5 роликов составляет L,- 100 м. Мак-. симальная скорость прокатки V 25 м/с, время срабатывания механизма опускания формирующих роликов t| 3 с. При этом необходимая длина базового отрезка

2V-t, 50

ь- к

7

К

т.е. К должно быть больше 1,5.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления реверсивным правильно-дрессировочным станом | 1980 |

|

SU884768A1 |

| Устройство управления электроприводом моталки на стане горячей прокатки | 1988 |

|

SU1607988A1 |

| Устройство для точного останова моталки листового стана | 1985 |

|

SU1299637A1 |

| Способ определения махового момента рулона полосы в процессе намотки | 1989 |

|

SU1662723A1 |

| УСТРОЙСТВО для точного ОСТАНОВА БАРАБАНА МОТАЛКИ НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 1966 |

|

SU180158A1 |

| Способ определения диаметра рулона полосового материала при намотке или размотке полосы и устройство для его осуществления | 1991 |

|

SU1821262A1 |

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1980 |

|

SU929264A1 |

| Устройство управления приводом секции отводящего рольганга | 1982 |

|

SU1045970A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ длины ИЗДЕЛИЙ | 1967 |

|

SU191137A1 |

1. СПОСОБ ОПРЕДЕЛЕНИЯ .МОМЕНТА ПОДАЧИ УПРАВЛЯЮЩЕГО СИГНАЛА НА МЕХАНИЗМ, .РАВОТАКМЦИЙ СОГЛАСОВАННО С ПЕРЕМЕЩЕНИЕМ МАТЕРИАЛА, преимущественно механизм сведения формирующих роликов моталки листопрокатного стана, при котором управляющий сигнал на механизм подается в момент времени, определяемый моментом прохождения перед датчиком наличия материала контрольной точки на перемещаемом материале, принятр за начало отсчета базового отре4«а, и длиной базового отрезка, причем длину базового отрезка принимают равной или большей удвоенного произведения максимальной скорости перемаценйя материала на максимальное время срабатывания механизма, отличающийся тем, что, с целью повышения точности определения момента срабатывания механизма при изменении скорости перемещения материала, с момента отсчета базового отрезка удваивают результат измерения перемещения материала в течение фиксированного времени, равного времени срабатывания механизма, затем суммируют полученный результат с текущим значением длины перемещаемого материала и подают управляющий сигнал на механизм, когда результат суммирования равен величине базового отрезка. 2. Способ по п. 1; отлисл с чающийся тем, что, с целью расширения технологических возможностей путем уменьшения длины базового отрезка, принимают фиксированное время, в п раз меньшее времени срабатывания механизма, причём в течение фиксированного времени умно4; жают на п результат измерения переOD мещения материала, а длину базового отрезка принимают равной или боль шей произведения максимальной скоhd рости перемещения материала на ot сумму максимального времени срабатывания механизма и фиксированного времени.

Si

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3774488, кл, В 23 D 25/16, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения момента начала цикла машин для резки непрерывного перемещаемого материала | 1970 |

|

SU409485A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-04-07—Публикация

1983-11-03—Подача