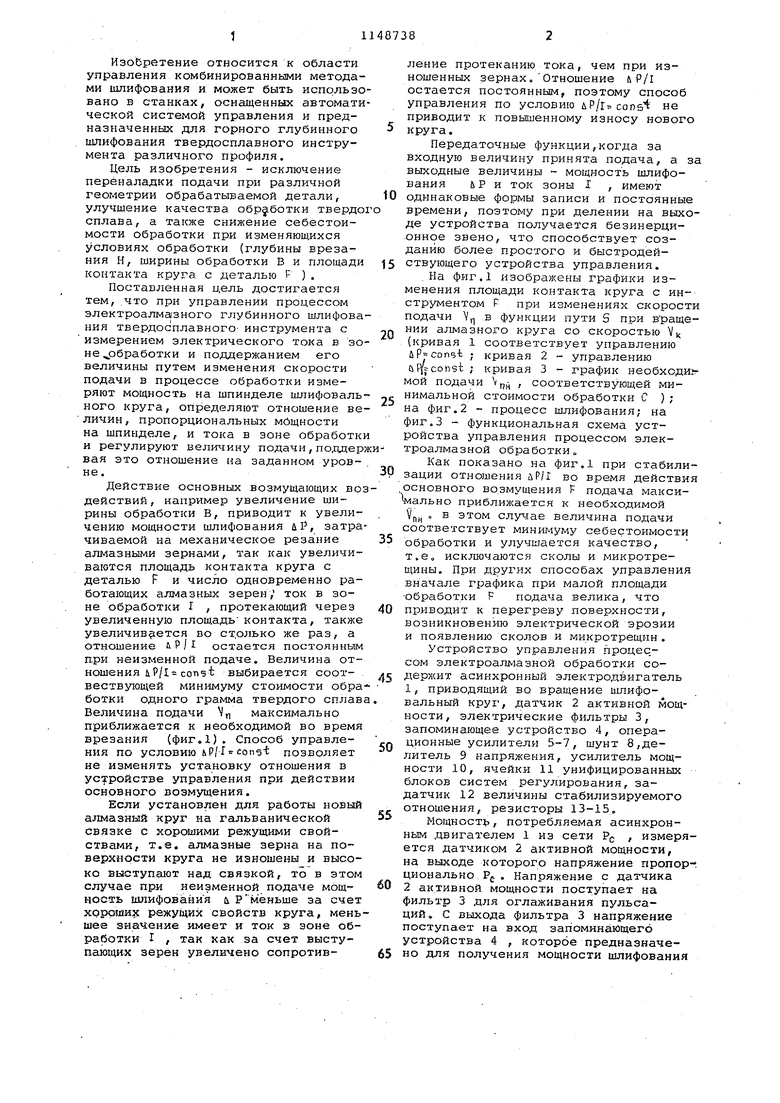

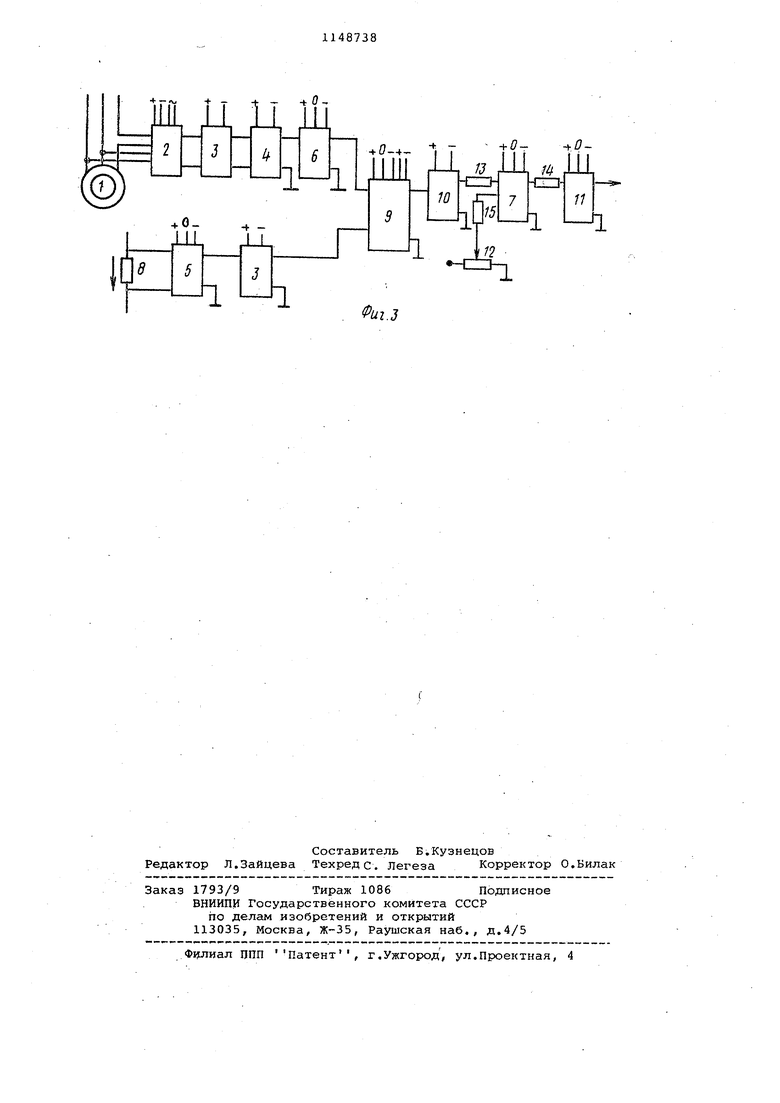

Изобретение относится к области управления комбинированными методами шлифования и может быть использо вано в станках, оснащенных автомати ческой системой управления и предназначенных для горного глубинного шлифования твердосплавного инструмента различного профиля. Цель изобретения - исключение переналадки подачи при различной геометрии обрабатываемой детали, улучшение качества обработки твердо сплава, а также снижение себестоимости обработки при изменяющихся условиях обработки (глубины врезания И, ширины обработки В и площади контакта круга с деталью F ). Поставленная цель достигается тем, .что при управлении процессом электроалмазного глубинного шлифова ния твердосплавного- инструмента с измерением электрического тока в зо не обработки и поддержанием его величины путем изменения скорости подачи в процессе обработки измеряют мощность на шпинделе шлифоваль ного круга, определяют отношение ве личин, пропорциональных мощности на шпинделе, и тока в зоне обработк и регулируют величину подачи,поддер вая это отношение на заданном уровне. Действие основных возмущающих во действий, например увеличение ширины обработки В, приводит к увеличению мощности шлифования йР, затра чиваемой на механическое резание алмазными зернами, так как увеличиваются площадь контакта круга с деталью F и число одновременно работающих алмазных зерен, ток в зоне обработки I , протекающий через увеличенную площадьконтакта, также увеличивается во ст.олько же раз, а отношение йР/1 остается постоянным при неизменной подаче. Величина отношения iiP/I corTst выбирается соотвествующей минимуму стоимости обра ботки одного грамма твердого сплав Величина подачи V максимально приближается к необходимой во время врезания (фиг.1). Способ управлеВИЯ по условию лP/IСОng-t позволяет не изменять установку отношения в ycfpoAcTBe управления при действии основного возмущения. Если установлен для работы новый алмазный круг на гальванической связке с хорошими режущими свойствами, т.е. алмазные зерна на поверхности круга не изношены и высоко выступают над связкой, то в этом случае при неизменной подаче мощность шлифования и Рменьше за счет хороши режущих свойств круга, мень шее значение имеет и ток в зоне обработки I , так как за счет выступающих зерен увеличено сопротивление протеканию тока, чем при изношенных зернах,Отношение л P/I остается постоянным, поэтому способ управления по условию лР/Г соп5 не приводит к повышенному износу нового круга. Передаточные функции,когда за входную величину принята подача, а за выходные величины - мощность шлифования ЬР и ток зоны I , имеют одинаковые формы записи и постоянные времени, поэтому при делении на выходе устройства получается безинерци.онное звено, что способствует созданию более простого и быстродействующего устройства управления. .На фиг.1 изображены графики изменения площади контакта круга с инструментом Р при изменениях скорости подачи V .в функции пути S при вращении алмазного круга со скоростью Уц (кривая 1 соответствует управлению аР const ; кривая 2 - управлению Qfff-const; кривая 3 - график необходиммой подачи 1 PJ , соответствующей минимальной стоимости обработки С ) ; на фиг.2 - процесс шлифования; на фиг.З - функциональная схема устройства управления процессом электроалмазной обработки. Как показано на фиг.1 при стабилизации отношения йР/Г во время действия основного возмущения F подача максимально приближается к необходимой V|,j, о в этом случае величина подачи соответствует минимуму себестоимости обработки и улучшается качество, т.е исключсштся сколы и микротрещины. При других способах управления вначале графика при малой площади обработки Р подача велика, что приводит к перегреву поверхности, возникновению электрической эрозии и появлению сколов и микротрещпн . Устройство управления процес,сом электроалмазной обработки содержит асинхронный электродвигатель 1, приводящий во вращение шлифовальный круг, датчик 2 активной мощности, электрические фильтры 3, запоминающее устройство 4, операционные усилители 5-7, шунт 8,делитель 9 напряжения, усилитель мощности 10, ячейки 11 унифицированных блоков систем регулирования, задатчик 12 величины стабилизируемого отношения, резисторы 13-15. Мощность, потребляемая асинхронным двигателем 1 из сети Р , измеряется датчиком 2 активной мощности, на выходе которого напряжение пропорг циоыально Р . Напряжение с датчика 2 активной мощности поступает на фильтр 3 для оглаживания пульсаций. С выхода фильтра 3 напряжение поступает на вход запоминающего устройства 4 , которое предназначено для получения мощности шлифования ftP как разности мощности, потребляе электродвигателем 1 из сети Р, и мощности холостого хода Рд электродвигателя 1, т.е. напряжение с выхода запоминающего устройства 4 про порционально мощности шлифования .- РО . Напряжение с запоминающего устройства.. 4 усиливается усилителем 6 и поступает на вход делителя 9 напряжения. Ток в зоне обработки 1 измеряется шунтом 8. Напряжение с шунта 8, пропорциональ нов току J , усиливается усилителем 5 и поступает на вход фильтра 3. После фильтра напряжение поступает на второй вход делителя Эгнапряжения. Фильтры 3 в канале мощности и тока должны иметь одинаковые пapaмe ры. На выходе делителя 9 напряжение пропорционально отношению iP/t , которое поступает на усилитель 10 мощности, служащий одновременно для развязки цепей делителя 9 напряжения , задатчика и усилителя 7. С уси лителя 10 мощности напряжение .пропорциональное отношенинз iP/i по ступает на вход операционного усили теля 7, на второй вход которого пос пает напряжение О с задатчика 12. Эти напряжения сравниваются и с усилителя 7. Выходйое напряжение Ug пропорционально их разности с коэффициентом пропорциональности К: :UeHU,-U,,), т.е. усилитель 7 является усилителем ошибки в системе стабилизации с отрицательной обратной связью по отношению лР/г . При .отклонении напряжения с выхода 10 напряжение TJg с выхода усилителя 7 изменяется, вырабатывая тем самым напряжение необходиг мой величины для воздействия на электропривод подачи инструмента. Ячейка 11 унифицированных блоков систем регулирования согласует выходное напряжение с усилителя 7 с выходом электропривода подачи инструмента. Делитель напряжения может быть выполнен по принципу логарифмантилогарифм на операционных усилителях. Остальные элементы функциональной схемы просты по устройству и выпускаются промьишенностью. Технико-экономическими преимуществами изобретения являются снижение себестоимости обработки твердосплавного инструмента за счет уменьшения износа алмазного круга,-исключение переналадки станка при. различной геометрии обрабатываемого инструмента, исключение брака по микро трещинам и сколам. Уменьшение износа приводит к сокращению рабочего времени, затрачиваеого на правку профильного круга,что вместе с исключением времени на переналадку станка приводит к увеличению. производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ электрообработки и устройство для его осуществления | 1990 |

|

SU1780950A1 |

| Токопроводный конструкционный металлокерамический материал повышенной обрабатываемости методами алмазно-электрохимического шлифования | 2024 |

|

RU2835280C1 |

| Способ электроабразивного внутреннегошлифОВАНия | 1978 |

|

SU848236A1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| Способ прерывистого торцового алмазно-абразивного шлифования | 1983 |

|

SU1106648A1 |

| КОНСТРУКЦИЯ КАТОДА ДЛЯ ПРАВКИ КРУГА ПРИ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКЕ | 2010 |

|

RU2446039C2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Алмазный круг для электроалмазного шлифования | 1988 |

|

SU1593806A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОАЛМАЗНОГО ГЛУБИННОГО ШЛИФОВАНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА с измерением электрического тока в зоне обработки и поддержанием его величины путем изменения скорости подачи, отличающийся тем, что, с целью улучшения качества и снижения себестоимости обработки путем исключения переналадки подачи при различной геометрии обрабатываемого инструмента, в процессе обработки измеряют мощность на шпинделе шлифовального круга, определяют отношение величин, пропорциональных мощности на.шпинделе,и тока в зоне обработки и регулируют величину подачи, поддерживая это отношение на заданном уровне. . 30 со эо

| .Сальников А.К., Теоретическое и экспериментальное исследование системы автоматического управления процессом анодно-механической обработки твердосплавного инструмента, Автореф | |||

| дис | |||

| на соиск.учен.сте-пени канд | |||

| техн | |||

| наук | |||

| Волгоград, 1974. |

Авторы

Даты

1985-04-07—Публикация

1982-07-13—Подача