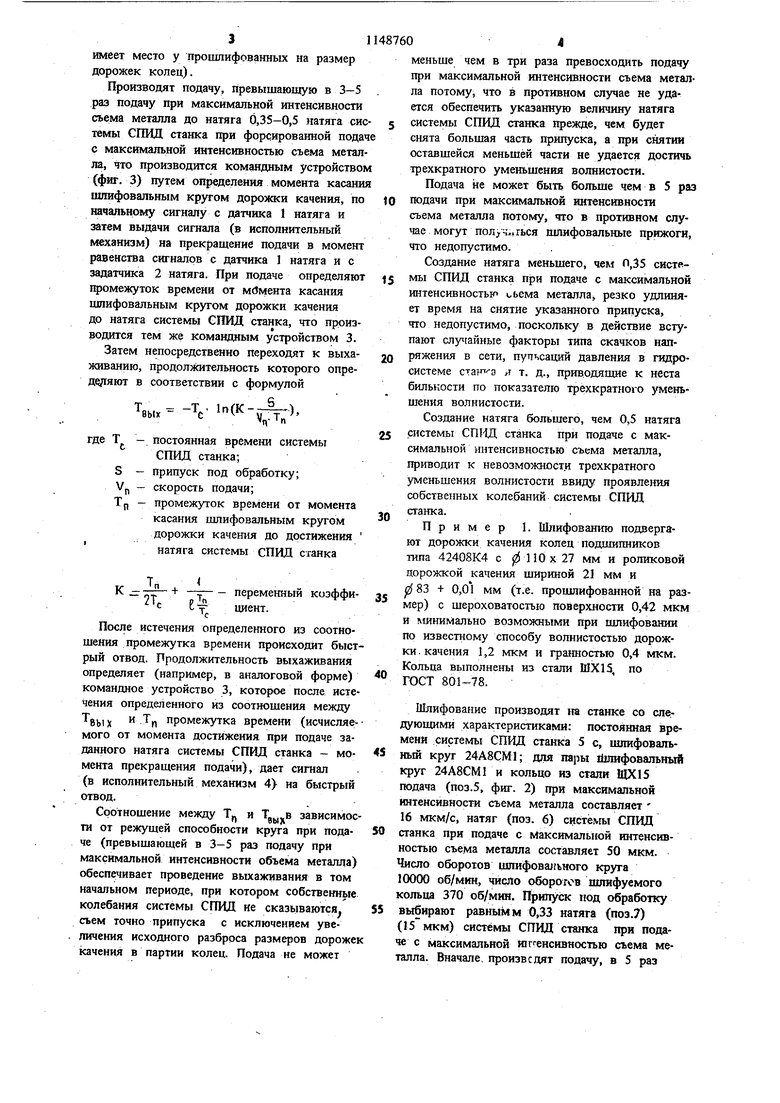

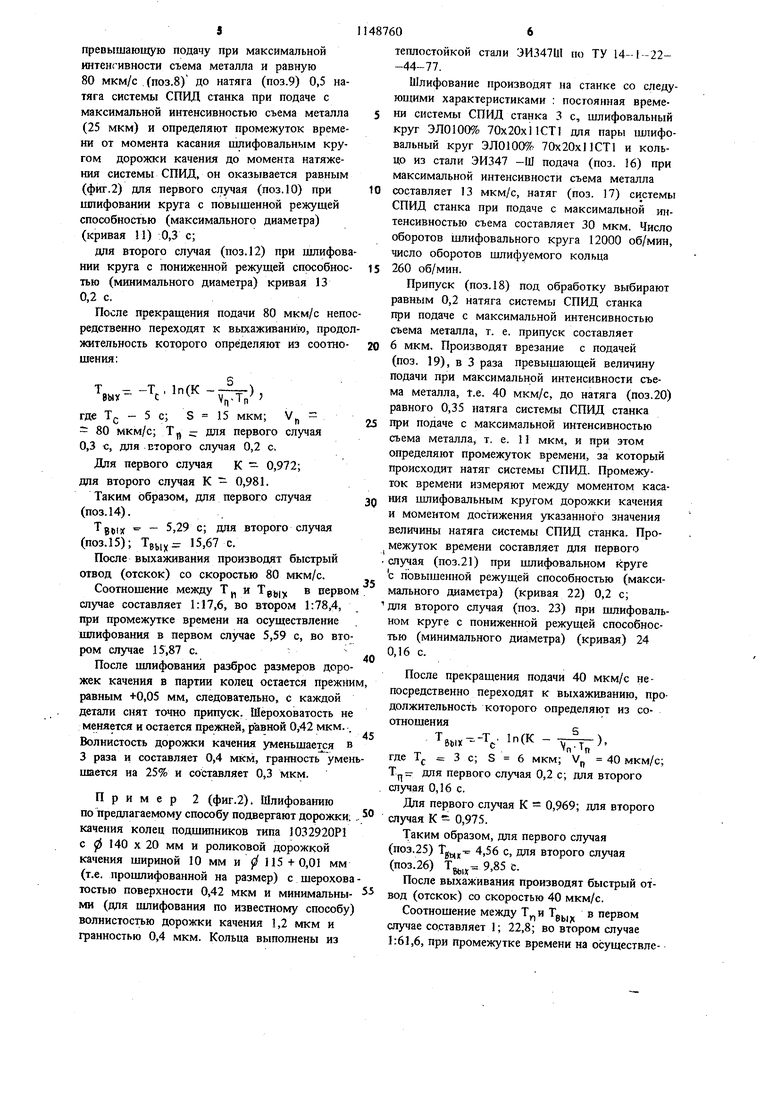

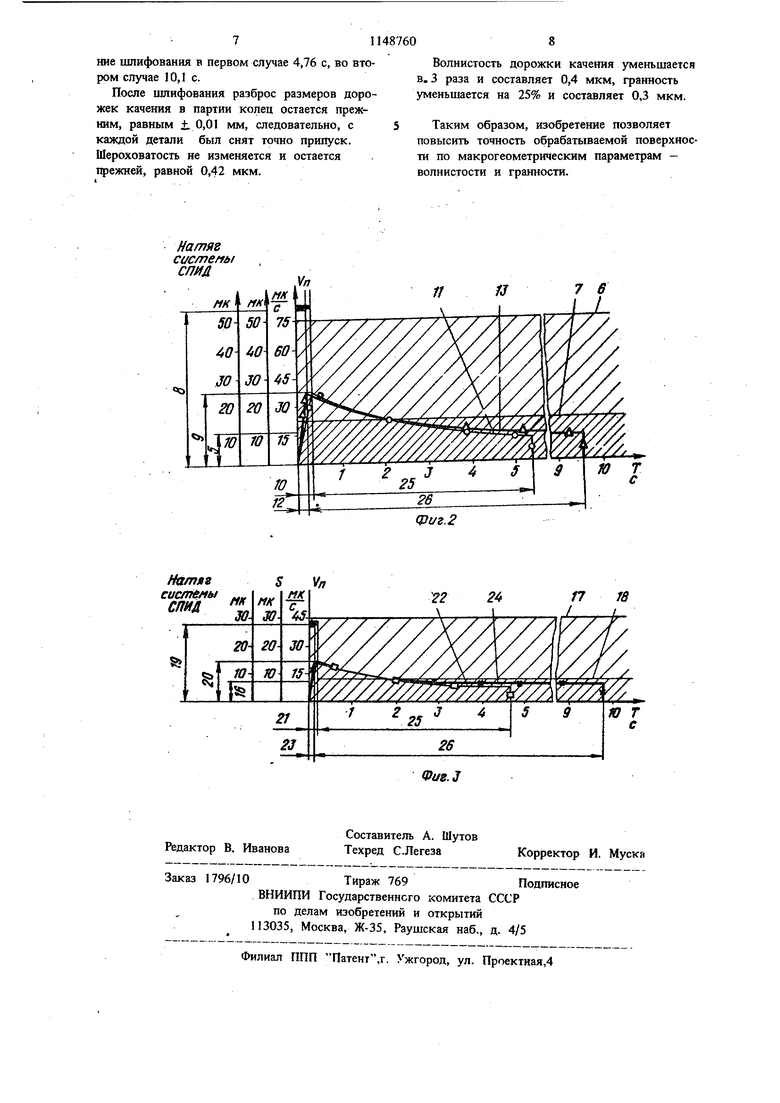

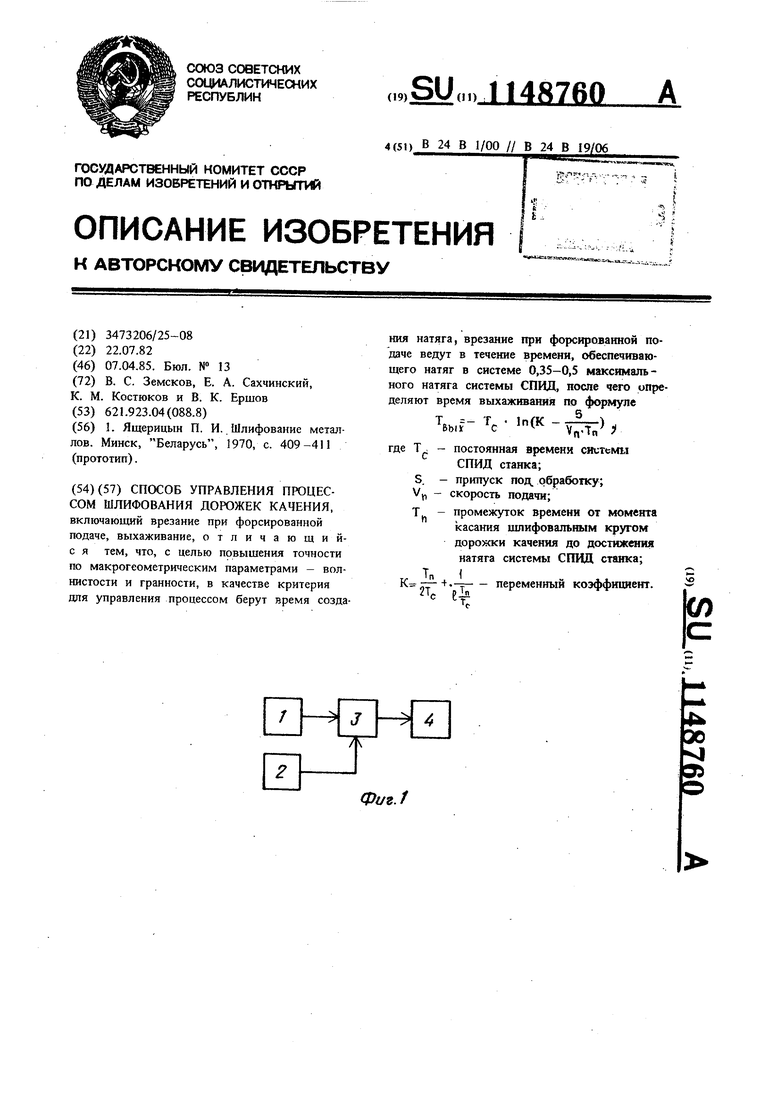

Изобретение относится к областо отделочного шлифррання дорожек качения колец подшипников, характеризующегося достижением круглостн дорожки и некоторым разбросом размеров прошлифованных дорожек компенсируемых последующей селективной сборкой подшипников качения, и может быть использовано преимущественно при изготовлении сверхточных подшипников специального назначения. Известен способ управления процессом шлифования Дррожек качения, включающий, врезание При форсированной подаче, вых.жк вание (1 Недостатком известного способа является низкая точность обрабатываемой поверхности по макрогеометрическим параметрам - волнистости и гранности. Цель изобретения - повышение точности по макрогеометрйческим параметрам - волнистости и гранности, причем на том же оборудовании, -без принятия спевдальных мер по повь1шению жесткости и вибростойкости. Указанная цель достигается тем, что согласно способу управления процессом шлифования дорожек качения, включающему врезание при форсированной подаче, выхаживание, в качестве критерия для управления процессом берут время создания натяга, врезание при форсированной подаче ведут в течение времени, обеспечивающего натяг в системе 0,35-0,5 ;максимального натяга системы СПИД, после чего определяют время выхажи вания по формуле . 1.. ln(K-Tj-Y-) Т - - сYnin -постоянная времени системы СПИД станка; -припуск под обработку, -скорость подачи; . - Цромежуток Времени от момента касания шлифовальным кругом дорожки качения до достижения натяга системы СПИД станка; К -- t - переменный коэффици i VР . Соотношение между выбранным припуском под обработку и натягом после подачи (превышающей в 3-5 раз подачу при макси мальвой интенсивности съема металла), а также соотношение между промежзтеом вр мени на выхаживание и промежутком времени на обеспечение натяга обеспечивает снятие припуска при минимально возможных собственных колебаниях системы СПИД станка и достигается уменьшение волнистости в 3 раза (с 1,2 мкм исходного до 0,4 мкм) при этом разброс размеров дорожек качения в партии колец (точность по размеру) остается тем же, что и исходный. На фи1-.1 представлена блок-схема системы управления шлифовальным станком; на фиг. 2 - кривые натяга системы СПИД станка и подача во времени, приведена граница выбранного припуска, граница установленного эмпирически натяга системы СПИД станка 1ФИ подаче с максимальной интенсивностью съема металла (для варианта осуществления способа на станке с малой жесткостью системы СПИД и шлифовании дорожек качения колец, выполненных из шарикоподшипниковой стали ШХ15); на фиг. 3 - кривые того же рода, что и на фиг. 2, но для варианта осуществления способа на станке с большой жесткостью системы СПИД при шлифовании дорожек качения колец, выполненных из теплостойкой нержавеющей стали ЭИ347. Способ управления процессом шлифования дорожек качения колец подшипников осуществляют следующим образом. Вначале экспериментальным путем по известной методике определяют для станка, на котором предполагается осуществление способа, постоянную времени системы СПИД, на этом же станке для пары шлифовальный круг - сталь, из которой выполнено кольцо, определяют подачу при максимальной интенсивности съема металла и определяют натяг системы СПИД станка при подаче с максимальной интенсивностью съема металла. Выбирают припуск под обработку, равный 0,2-0,3 натяга системы СПИД станка при подаче с максимальной интенсивностью съема металла. При припуске под обработку, меньше 0,2 указанного натяга, ввиду малости припуска исходная, волнистость не успевает претерпеть трехкратного уменьшения в процессе обработки. При Припуске под обработку, больше 0,3 указанного натяга, не достигается Трехкратного уменьшения волнистости ввиду проявления в процессе снятия припуска собственных колебаний системы СПИД станка. Имеющийся перед шлифованием дорожки качения разброс размеров в партии колец сохраняется в партии колец, прошлифованных по предлагаемому способу, поскольку снимается точно припуск и исходный разброс размеров в партии колец сохраняется каким . бьш. Поэтому перед шлифованием производят шлифование на размер известным способом с таким расчетом, чтобы после шлифования по предлагаемому способу, т.е. снятия точно припуска, получить необходимые размеры колец (с тем же рязбросом размеров, который 3 имеет место у прошлифованных на размер дорожек колец). Производят подачу, превышающую в 3-5 раз подачу при максимальной интенсивности сье:Ма металла до натяга 0,35-0,5 натяга сие темы СПИД станка при форсированной подач с максимальной интенсивностью съема металла. Что производится командным устройством (фш-. 3) путем определения момента касани шлифовальным кругом дорожки качения, по шчальному сигналу с датчика 1 натяга и затем выдачи сигнала (в исполнительный механизм) на прекращение подачи в момент равенства сигналов с датчика 1 натяга и с задатчика 2 натяга. При подаче определяют промежуток времени от мбмента касания щлифовальным кругом дорожки качения до натяга системы СПИД станка, что производится тем же комгшдным устройством 3. Затем непосредственно переходят к выхаживанию, продолжителытость которого опредчдяют в соответствии с формулой -Т . 1п(Кгде Т - постоянная времени системы СПИД станка; S - припуск под обработку; V - скорость подачи; Тр - промежуток времени от момента касания шлифовальным кругом дорожки качения до достижения натяга системы СПИД станка переменный коэффициент. После истечения определенного из соотношения промежутка времени происходит быст рый отвод. Продолжительность выхаживания определяет (например, в аналоговой форме) командное устройство 3, которое после истечения определенного из соотношения между вых п промежутка времени (исчислявмого от момента достижения при подаче заданного натяга системы СПИД станка - момента прекращения подачи), дает сигнал (в исполнительный механизм 4 на быстрый отвод. Соотношение между Т и зависимос ти от режущей способности круга при подаче (превышающей в 3-5 раз подачу при максимальной интенсивности объема металла) обеспечивает проведение вьиаживания в том начальном периоде, при котором собственные колебания системы СПИД не cкaзывaютcя съем точно припуска с исключением увеличения исходного разброса размеров дороже качения в партии колец. Подача не может меньше чем в три раза превосходить подачу при максимальной интенсивности съема металла потому, что в противном случае не удается обеспечить указанную величину натяга системы СПИД станка прежде, чем будет снята большая часть припуска, а при снятии оставшейся меньшей части не удается достичь трехкратного уменьшения волнистости. Подача не может быть больше чем в 5 раз гюдачи при максимальной интенсивности съема металла потому, что в противном случае могут пол пчгься шлифовальные прижоги, что недопустимо.. Создание натяга меньшего, чем 0,35 системы СПИД станка при подаче с максимальной интенсивностьк сьема металла резко удлиняет время на снятие указанного припуска, что недопустимо, поскольку в действие вступают слу гайные факторы типа скачков напряжения в сети, пупъсаций давления в гидросистеме стартз я т. д., приводящие к неста билькости по показателю трехкратного уменьшения волнистости. Создание натяга большего, чем 0,5 натяга системы СПИД станка при подаче с максимальной интенсивностью съема металла, приводит к невозможности трехкратного уменьшения волнистости ввиду проявления собственных колебаний системы СПИД станка. Пример 1. Шлифованию подвергают дорожки качения колец подшипников типа 42408К4 с 0110x27 мм и роликовой дорожкой качения шириной 21 мм и е 83 + 0, мм (т.е. прошлифованной на размер) с шероховатостью поверхности 0,42 мкм и лшнимально возможными при шлифовании по известному способу волнистостью дорожки . качения 1,2 мкм и гранностьто 0,4 мкм. Кольца выполнены из стали ШХ15, по ГОСТ 801-78. Шлифование производят на станке со сле;дующими характеристиками: постоянная времени системы СПИД станка 5 с, шлифовальный круг 24А8СМ1; для пары 111лифовальный круг 24А8СМ1 и кольцо из стали ЩХ15 подача (поз.5, фиг. 2) при максимальной интенсивности съема металла составляет 16 мкм/с, натяг (поз. 6) систе гы СПИД станка при подаче с максимальной интенсивностью съеМа металла составляет 50 мкм. исло оборотов цшифовш;ьного круга 10000 об/мин, число оборотов шлифуемого ольца 370 об/мин. Припуск под обработку выбирают равным м 0,33 натяга (поз.7) (15 мкм) системы СПИД станка при подае с максимальной шг енсивностъю съема меалла. Вначале, произвсдят подачу, в 5 раз превышающую подачу при максимальной интенгивности съема металла и равную 80 мкм/с . (поз.8) до натяга (поз.9) 0,5 натяга системы СПИД станка при подаче с максимальной интенсивностью съема металла (25 мкм) и определяют промежуток времени от момента касания шлифовальным кругом дорожки качения до момента натяжения системы СПИД, он оказывается равным (фиг.2) для первого случая (поз. 10) при шлифовании круга с повышенной режущей способностью (максимального диаметра) (кривая М) 0,3 с; для второго случая (поз. 12) при шлифов нии круга с пониженной режущей способное тью (минимального диаметра) кривая 13 0,2 с. После прекращения подачи 80 мкм/с непо редственно переходят к выхаживанию, продо жительность которого определяют из соотношения:1п(К Т - -Т выу- с 5с; S 15 мкм; 80 мкм/с; Т для первого случая 0,3 с, для второго случая 0,2 с. Для первого случая К - 0,972; для второго случая К - 0,981. Таким образом, для первого случая (поз. 14). 5,29 с; для второго случая (поз. 15); Твых 15,67 с. После выхаживания производят быстрый отвод (отскок) со скоростью 80 мкм/с. ТВЫУ в перво Соотношение между Т j и случае составляет 1:17,6, во втором 1:78,4, при промежутке времени на осуществление шлифования в первом случае 5,59 с, во вто ром случае 15,87 с. После шлифования разброс размеров дор жек качения в партии колец остается преж равным +0,05 мм, следовательно, с каждой детали снят точно припуск. Шероховатость н меняется и остается прежней, равной 0,42 мкм Волнистость дорожки качения уменьшается 3 раза и составляет 0,4 мкм, гранность ум шается на 25% и составляет 0,3 мкм. Пример 2 (фиг.2). Шлифованию по предлагаемому способу подвергают дорожк качения колец подшипников типа 1032920Р с 0 140 X 20 мм и роликовой дорожкой качения шириной 10 мм и J 15-Ю,01 мм (т.е. прошлифованной на размер) с шерохо тостью поверхности 0,42 мкм и минимальн ми (для шлифования по известному способ волнистостью дорожки качения 1,2 мкм и гранностью 0,4 мкм. Кольца выполнены из теплостойкой стали ЭИ347111 по ТУ 14--1-22-44-77. Шлифование производят на станке со следующими характеристиками : постоянная времени системы СПИД станка 3 с, шлифовальный круг ЭЛ0100% 70x20x11СТ1 для пары шлифовальный круг ЭЛ0100% 70x20x11СТ1 и кольцо из стапи ЭИ347 -Ш подача (поз. 16) при максимальной интенсивности съема металла составляет 13 мкм/с, натяг (поз. 17) си стемы СПИД станка при подаче с максимальной интенсивностью съема составляет 30 мкм. Число оборотов шлифовального круга 12000 об/мин, число оборотов шлифуемого кольца 260 об/мин. Припуск (поз. 18) под обработку выбирают равным 0,2 натяга системы СПИД станка при подаче с максимальной интенсивностью съема металла, т. е. припуск составляет 6 мкм. Производят врезание с подачей (поз. 19), в 3 раза превышающей величину подачи при максимальной интенсивности съема металла, т.е. 40 мкм/с, до натяга (поз.20) равного 0,35 натяга системы СПИД станка при подаче с максимальной интенсивностью съема металла, т. е. 1 мкм, и при этом определяют промежуток времени, за который происходит натяг системы СПИД. Промежуток времени измеряют между моментом касания шлифовальным кругом дорожки качения и моментом достижения указанного значения величины натяга системы СПИД станка. Промежуток времени составляет для первого случая (поз.21) при шлифовальном круге с повышенной режущей способностью (максимального диаметра) (кривая 22) 0,2 с; для второго случая (поз. 23) при шлифовальном круге с пониженной режущей способностью (минимального диаметра) (кривая) 24 0,16 с. После прекращения подачи 40 мкм/с непосредственно переходят к выхаживанию, продолжительность которого определяют из соотношения1п(К --кг). т 6ЫХ - V 3 с; 5 6 мкм; У. 40 мкм/с; для первого случая 0,2 с; для второго случая 0,16 с. Для первого случая К 0,969; для второго случая К - 0,975. Таким образом, для первого случая (поз.25) tjjyj- 4,56 с, для второго случая (поз.26) Tgj,|jj 9,85 с. После выхаживания производят быстрый отвод (отскок) со скоростью 40 мкм/с. Соотношение между в первом случае составляет 1; 22,8; во втором случае 1:61,6, при промежутке времени на осуществле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1990 |

|

SU1830334A1 |

| Способ шлифования дорожек качения колец подшипников | 1977 |

|

SU891345A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ шлифования | 1980 |

|

SU948626A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

| Способ коррекции программы шлифования | 1978 |

|

SU930259A1 |

| Способ адаптивного управления | 1977 |

|

SU878540A1 |

| Способ шлифования магнитной головки | 1987 |

|

SU1458175A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ШЛИФОВАНИЯ ДОЮЖЕК КАЧЕНИЯ, включающий врезание при форсированной подаче, выхаживание, отличающийс я тем, что, с целью повышения точности по макрогеометрическим параметрами - волнистости и гранности, в качестве критерия для управления процессом берут время создания натяга, врезание при форсированной подаче ведут в течение времени, обеспечивающего натяг в системе 0,35-0,5 максимального натяга системы СПИД, после чего определяют время выхаживания по формуле g выГ TC п(К где т - постоянная времени CHwitMi-i СПИД станка; S. - припуск под. рбрабопсу; Vy, - скорость подачи; Т - промежуток времени от момента касания шлифовальным кругом дорожки качения до достижения натяга системы СПИД станка; .- fпеременный коэффициент. Т р Л . V) X vj 9д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ящерицын П | |||

| И. | |||

| Шлифование металлов | |||

| Минск, Беларусь, 1970, с | |||

| Способ модулирования для радиотелефонии | 1923 |

|

SU409A1 |

Авторы

Даты

1985-04-07—Публикация

1982-07-22—Подача