Известен автоматический конвейер для сборки обуви, например резиновой, содержащий станину, тяговую цепь, каретки для транспортирования колодок, манипуляторы, включающие в себя узел поворотного стола с исполнительными механизмами, и привод.

Недостатком такого конвейера является то, что для механизации процесса сборки об}ви, раздробленного на мелкие операции, требуется большое количество быстродействующих исполнительных механизмов. Кроме того, конструкция манипуляторов не обеспечивает точной фиксации колодок и имеет недостаточную ироиаводительность.

Для повышения производительпости труда в предлагаемом конвейере каждый исполнительный механизм стола имеет шпиндели с державками для крепления колодок, при этом на столах смонтированы механизмы перестановки колодок, имеющие пневматические клапаны, опознаватели и адресующие устройства, а каждая каретка снабжена собачкой, упоро.м и адресователем, управляющими пневматическими «лапанами.

Узел поворотного стола имеет кулачковый распределительный вал и копировальные линейки, а каждый щпиндель смонтирован в качающемся подшипнике, снабжен подпружиненными фиксаторами и кинематически связян с рычагами, взаимодействующими при повороте стола с копировальными линейками, а при остановке стола с кулачками расиределительных валов.

Механнзм иерестановки колодок выполнен в виде ползуна, имеющего двуступенчатый цилиндр и установленного с возможностью возвратно-поступательного перемещения, и снабжен двуилечпми захватами, каждый из которых установлен с возможностью взаимодействия одним плечом с колодкой, а другим со штоком цилиндра.

Адресователь выполнен в виде поворачивающихся на оси пластин с выступами, каждая из которых установлена с возможностью фиксирования защелкой в одном из двух возможных иоложений.

Опознаватель выполнен в виде двух взаимодействующих с адрссователями иланок, имеющих вырез, форма которого идентична форме выступов пластин адресователя каретки с адресовательной колодкой, и кинематически связан с пневматическими клапанами механизма иерестановки колодок.

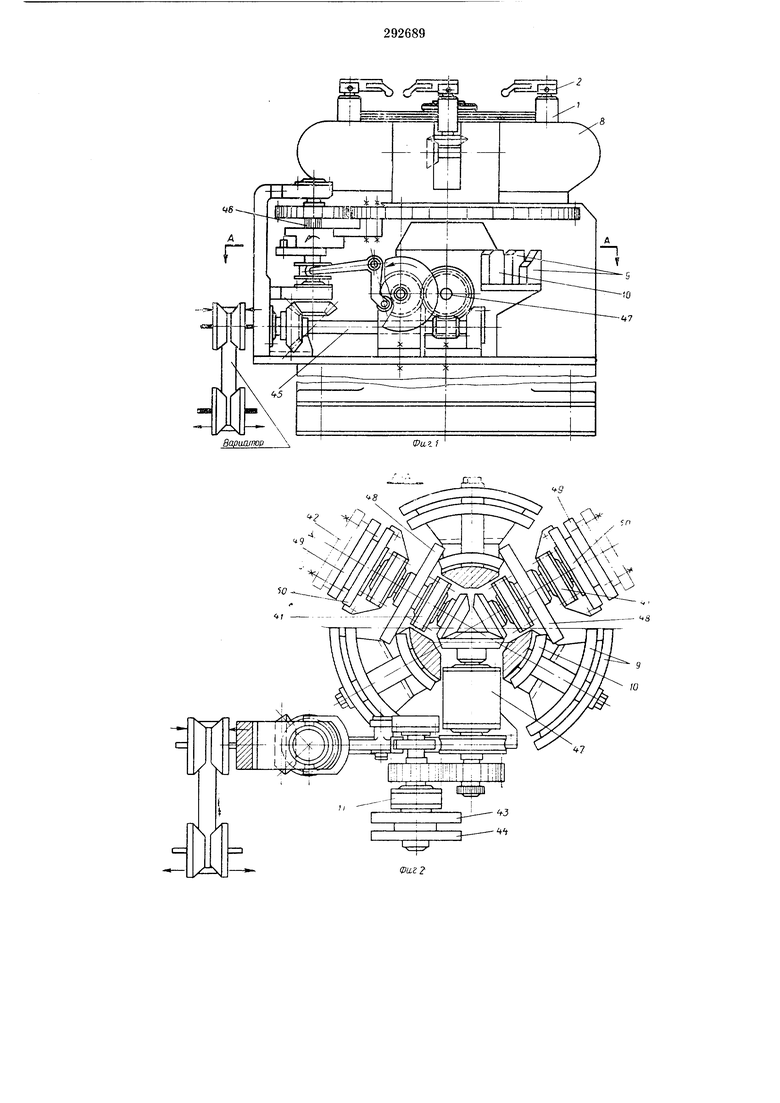

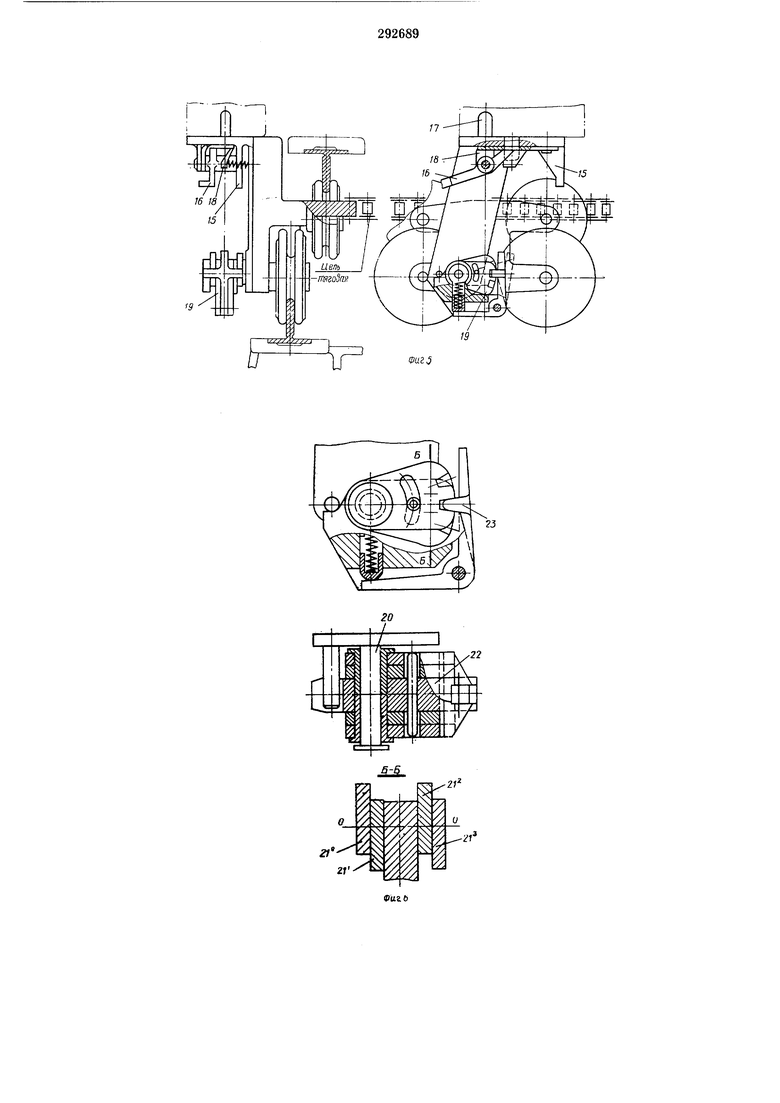

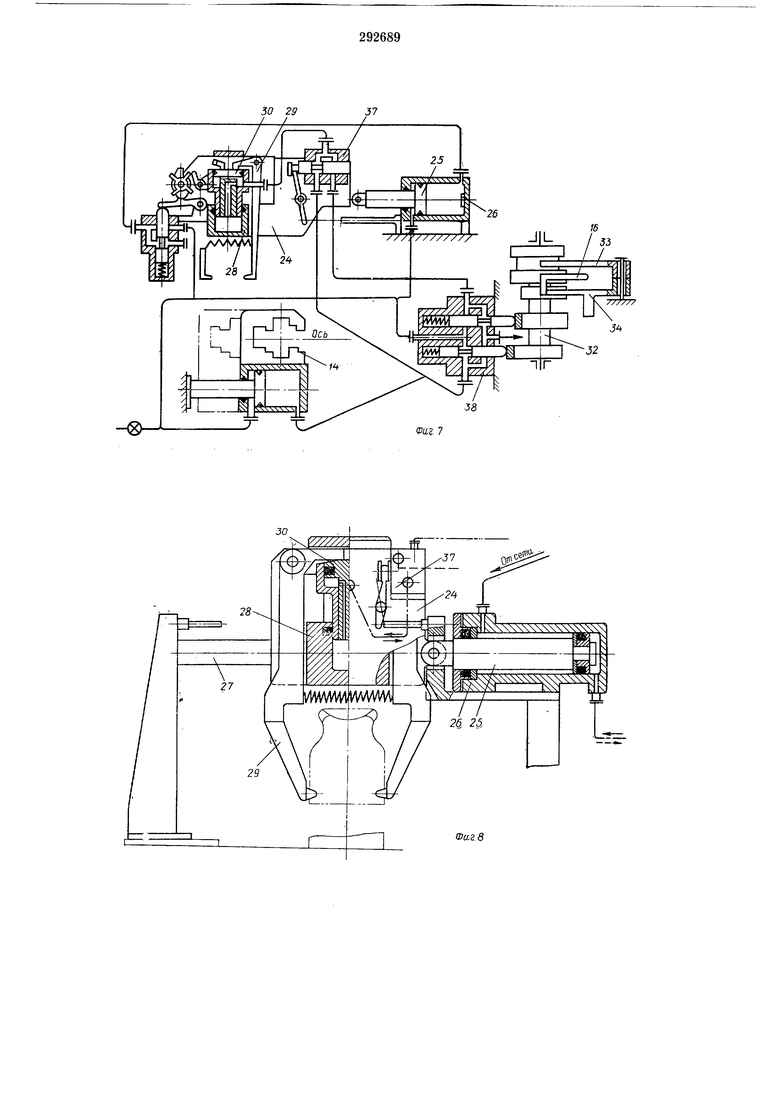

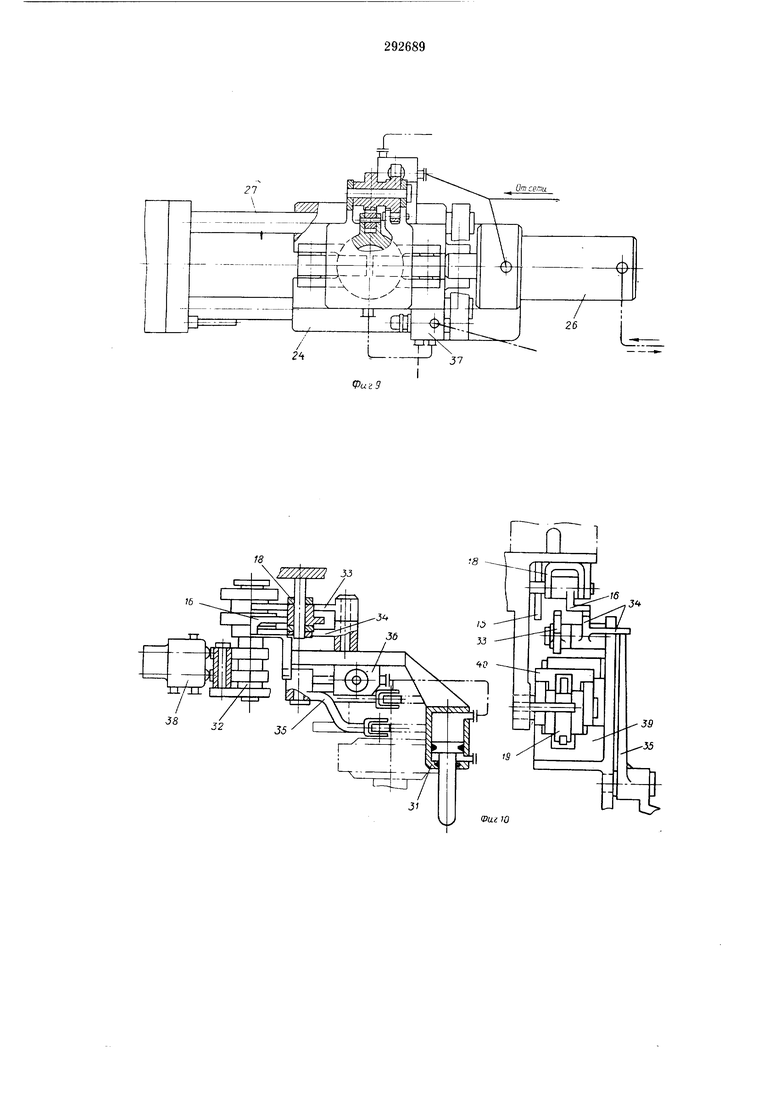

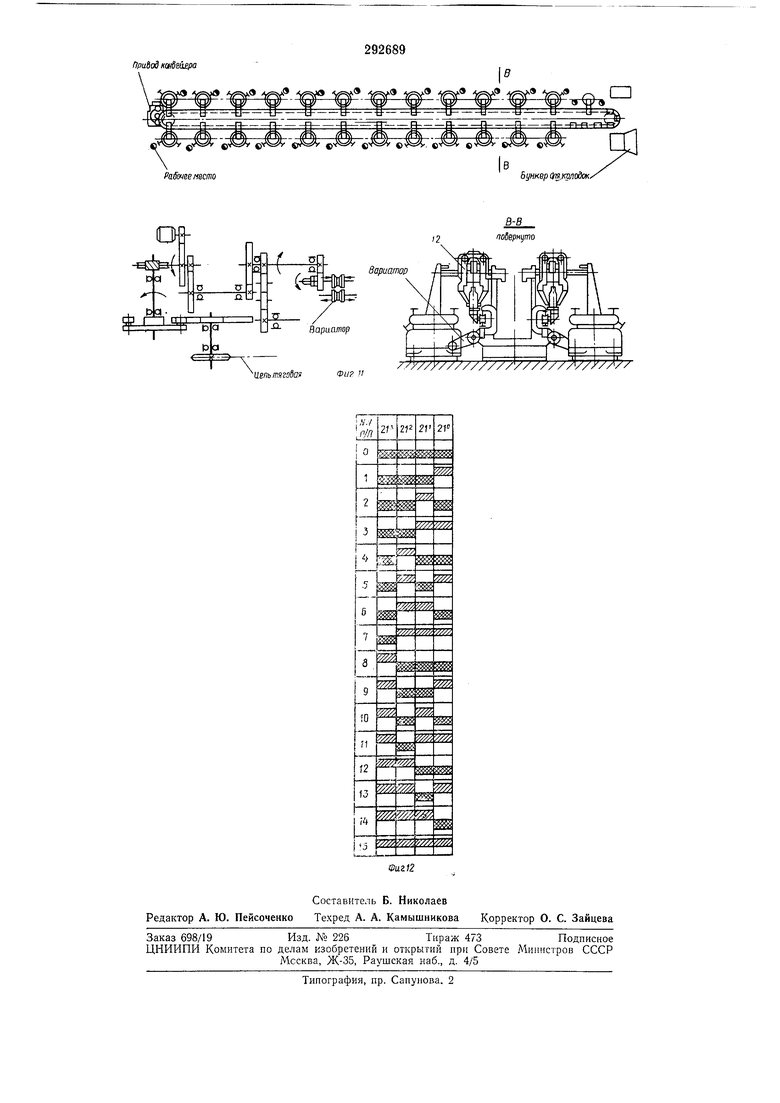

Выступы адресователя каретки выполнены с возможностью изменення формы и фиксирования ее подпружиненной защелкой ири взаимодействии с адресующим устройством, имеющим планку с вырезом, соответствующим шифру операции сборки обуви. На фиг. 1 изображен трехшпиндельный маНипулятор описываемого коивейера, общий вид; на фиг. 2 - то же, разрез по А-А на фиг. 1; на фиг. 3 - кинематическая схема шнинделя; на фиг. 4-механизм перестановки и адресовки колодок; на фиг. 5 - каретка в двух проекциях; на фиг. 6 - адресователь в двух проекциях; на фиг. 7 - система пневматического трубопровода с распределительными клапанами; на фиг. 8 - ползун пневматического двухступенчатого цилиндра; на фиг. 9- то же, в илапе; на фиг. 10 - схема блока кулачков и его взаимодействия с частями механизма в двух проекциях; на фиг. 11-конвейер и кинематическая схема привода и нередачн от вариатора к манипулятору; на фиг. 12 график комбинаций ноложения выступов и впадин адресователя. Конвейер состоит из установленных вдоль него многощииндельиых манипуляторов, каждый нз которых содержит узел поворотпого стола с исполнительными,, механизмами. Иснолнительный механизм стола содержит щпиндель / с держателями 2 для крепления колодок (фиг. 1). Каждый щпиидель укреплен в качающемся подщипнике 3, имеет иодпружиненный фиксатор 4 (фиг. 3) и кинематически связаи с рычагами 5-7, взаимодействующими при каждом повороте стола 8 с копировальными линейками 9 и 10, а при останове стола с кулачками распределительного вала // (фиг. 2). На столе 8 смонтированы механизм 12 (фиг. 11) перестановки колодок, Опознаватель 13 и адресующее устройство 14 (фиг. 4). На корпусе каретки (фиг. 5) имеется неподвижный унор 15, собачка 16, щпилька 17, вилка 18 и адресователь 19 для автоматического адресования. Адресователь (фиг. 6) выполиеи в виде поворачивающихся на оси 20 пластин 21, фиксируемых иа основании 22 иодпружпнепной защелкой 23. Каждая пластнна имеет два выреза, соответствующих профилю защелки. Это дает возможность фиксировать защелкой пластины в верхнем положении, создавая выступ, или в нижнем положении, создавая виаднну. Таким образом, выступы адресователя 19 каретки выполнены с возможностью изменения формы н фиксирования ее подпружиненной защелкой 23 при взаимодействии с адресующим устройством 14, вы-нолненным в виде планки с вырезом, соответствующим щифру оиерацин сборки обуви. Механизм перестановки колодок (фиг. 7-9) содержит: ползун 24, перемещаемый щтоком 25 пневматического цилиндра 26 по направляющим 27 от тяговой цепи конвейера к манипулятору и обратно и имеющий двухступенчатый перемещаемый возвратно-поступательно цнлиндр 28 для зажима и подъема колодок захватами 29, взаимодействующими одним плечом с колодкой, а другим - со щтоком 30 цилиндра 28; цилиндр 31 для освобождения отклоняющие линейки 33 и 34 для собачки 16, укрепленной на каретке; опознаватель 13 адреса (кода) адресователя 19 каретки с колодкой, адресоваННОЙ на манипулятор; адресующее устройство 14, предназначенное для адресования колодок на следующую операцию, иереставляемых с манипулятора на каретку после выполнення предыдущей операции; блокирующее устройство 35 для согласования работы манипулятора и каоетки и систему пневматического трубопровода, снабженную пневматическими клапанами 36-38. Опознаватель 13 (фиг. 4 и 10) выполнен в виде планок 39 и 40, закрепленных на качающемся звене н взаимодействующих с адресователем 19 посредством вырезов в них, форма которых идентична форме выступов пластин адресователя каретки с адресованной колодкой после выполнения предыдущей операции, и кинематически связан с клапанами механизма перестановки колодок. Для управления исполнительным механизмом на кулачковом валу 41 имеется дисковый кулачок 42, для управления нневматическим цилиндром 31 на валу 11 укреплен дисковый кулачок 43, а для управления блокирующим устройством - дисковый кулачок 44. Движение от вариатора передается валу 45 (фиг. 1), который через кинематическую нару передает вращение на вал 46 и через червячную пару - на вал 47. Вал 47 посредством конической пары передает движение на кулачковый вал 41 и через зубчатую пару щестерен - на распределительный кулачковый вал 11, который управляет механизмом поворота стола 8 и блокирующим устройством 35. На кулачковом валу 41 (фиг. 2) закреплены дисковые кулачки 48-50, кинематически связанные со щпинделем / манипулятора. Сочетание выступов и 1впади н на этих кулачках обеспечивает щнинделю правое или левое вращение относительно своей оси и качательное движенне вместе с кориусом подшипника 3 относительно оси 51. Нанравление и скорость и качательного движения вращательного щпииделя зависят от профиля кулачков. Каждый манипулятор снабжен механизмом для автоматической перестановки и адресования колодок. Каждая каретка тяговой цени конвейера имеет площадку для установки и транспортировки колодок. Манипуляторы и каретки тяговой цеии кинематически связаны с .приводом конвейера. Цикл перестановки ко.тодок с манипулятора на каретку для передачи на следующую операцию и с каретки предыдущей операции на последующие осуществляется автоматически иериодически с определенным промежутком времени, необходимым для выполнення операции. Привод конвейера осуществляется от электродвигателя посредством зубчатых муфт, вариатора, мальтийского креста н цени, обеспеПрофили копировальных линеек 9 и 10 и кулачков 48-50 определяются поворотом пли положением фиксации шиипделя (колодки) в зависимости от выиолпяемон операции. Во время поворота стола 8 рычаги 5-7 взаимодействуют с копировальными линейками и поворачивают шпиндель в требуемое положение для выполнения предыдущей операции.

При установке колодки на площадку каретки (фиг. 5) вилка 18 перемещает собачку 16 из положения «над линейкой 34 в положение «над линейкой 33 (фиг. 4 и 7). При этом положении собачки исключается возможность установки другой колодки на каретку.

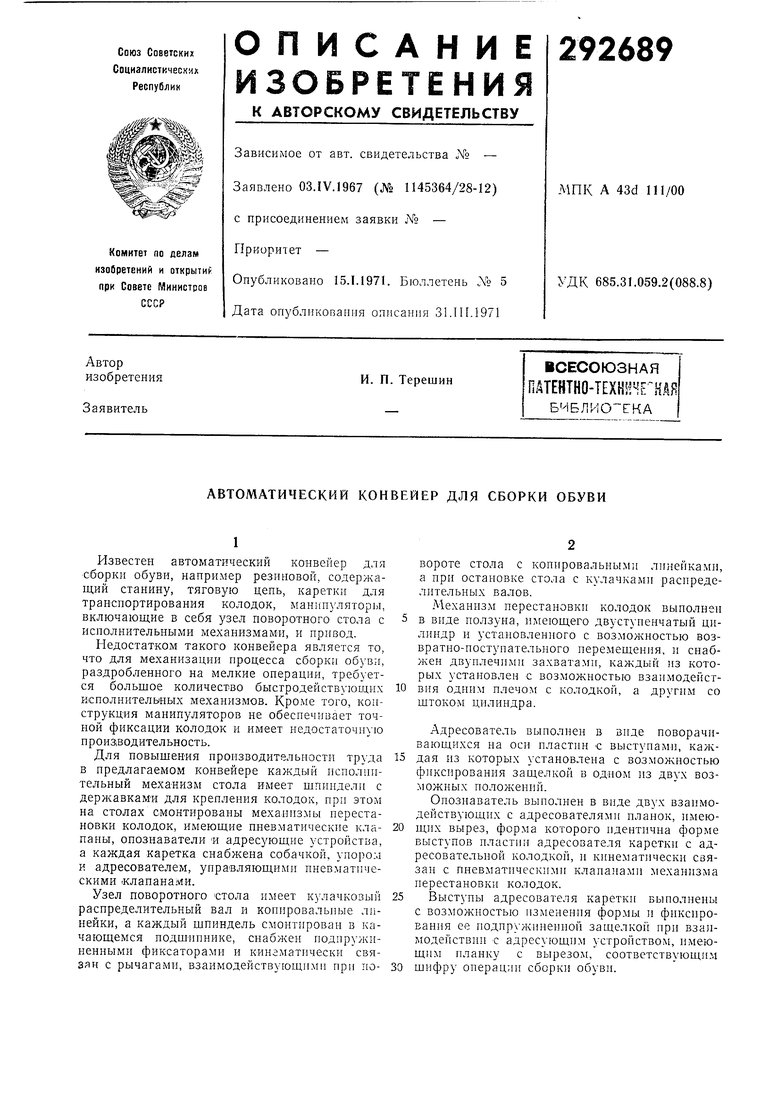

Четыре пластины 21 адресователя 19 позволяют получить 16 различных комбинаций или шифрованных номеров - адресов операций (фиг. 12). После выполиения операций в работу вступает механизм 12 перестановки колодок. Кулачок распределительного вала // (фиг. 2) посредством рычага, муфты и зубчатых колес заставляет стол 8 повернуться па Vs оборота и зафиксироваться неподвижно. Кулачок 44 распределительного вала посредством рычага и клапана 36 (фиг. 4) открывает доступ сжатого воздуха в цилиндр 31, который посредством штока воздействует на ручку держателя 2 и освобождает колодку. Кулачок 43 распределительного вала, воздействуя на рычаг блокирующего устройства 35 и повернув его по часовой стрелке, разблокировывает отклоняющую линейку 34 и дает возмол иость ей опуститься, при этом автоматическая система готова к перестановке колодки с манипулятора на первую свободную каретку конвейера.

Когда линейка 34 находится в нижнем положении, собачка 16 первой свободной каретки посредством взаимодействия с .кулачком иовертывает блок кулачков 32 и каретка останавливается. Кулачок блока кулачков 32 при помощи щтока, клапана 38, сжатого воздуха и цилиндра вместе с адресующим устройством 14 перемещается на линию движения адресователя 19. Одновременно сжатый воздух посредством каналов и клапана 37 поступает в двухступенчатый цилиндр 28. При этом шток 30 первой ступени под действием сл атого воздуха берет колодку захватами 29, а шток второй ступени под действием сжатого воздуха, перемещаясь вверх, поднимает колодку. Доступ сжатого воздуха перекрывается посредством взаимодействия отдельных частей механизма. Из цилиндра 26 осуществляется выхлоп воздуха в атмосферу.

Шток 25, связанный с ползуном 24, под действием сжатого воздуха в цилиндре 26 перемещается по направляющей 27 (фиг. 8 и 9), а ползун 24 с колодкой - иа положения «над манипулятором в положение «над кареткой. Из камер двухступенчатого цилиндра 28 происходит выхлоп воздуха в атмосферу, ири этом щтоки цилиндра 28 и захваты 29 вместе с колодкой иод действием собственного веса, опускаясь, устанавливают колодку на каретку, а захваты 29 под действием пружины освобождают колодку (фиг. 7). Колодка, воздействуя па вилку /5 (фиг. 4 и 5), перемещает собачку J6 из положения «над линейкой 34 в положение «над линейкой 33, сделав каретку запятой.

При дальнейшем движеиии каретки с колодкой защелка 23 адресователя 19 при соирикосновеиии с упором повертывается на некоторый угол и освобождает пластины 21 адресователя. При этом пластины устанавливаются по вырезу адресующего устройства 14 и фиксируются защелкой 23, а вырез адресующего устройства соответствует следующей операции, таким образом колодка будет адресоваиа. После выхода адресователя из адресующего устройства происходит выхлои воздуха в атмосферу посредством взаимодействия клапана 38 и отдельных частей механизма. Цилиндр с адресующим устройством под действием сл атого воздуха занимает иервоначальное положеипе. Одновременно отклоняющая линейка 33, взаимодействуя с соответствующим вырезом кулачка, опускается вниз до соприкосновения свопм упором с опозиавателем 13 и подготавливает автоматическую систему к перестаиовке с каретки на манипулятор колодки, адресованной на данную операцию.

Вырезы в неиодвижиой и качающейся планках 39 и 40 повторяют форму выступов адресователя 19 каретки с колодкой, адресованной на данную операцию адресующим устройством 14 после выполненпя предыдущей операции. Профили адресователя 19 свободной каретки, каретки с колодкой, адресоваииой на другие операцпп, не совпадают с профилем планок 39 и 40 опознавателя 13, поэтому адресователь поднимает опознаватель и взаимодействующую с опознавателем линейку 33,

которая отклоняет собачку 16 для прохождения ее над блоком кулачков 32.

У каретки с колодкой, адресованной на даниую операцию, профиль выступов адресователя 19 совпадает с профилем выреза в плаиках 39 и 40, поэтому взапмодействие отдельных частей механизма обеспечивает поворот блока кулачков 32 для останова каретки. При этом сжатый воздух поступает в двухступенчатый цилпидр 28 посредством клапана 38 и

последовательной работы отдельных частей механизма. Шток 30 иервой ступени под действием сжатого воздуха при помощи захватов 29 берет колодку, а другой шток цилиндра 28, иеремещаясь вверх, поднимает колодку.

В результате взаимодействия отдельных частей механизма осуществляется вы.хлои сжатого воздуха из камер двухступенчатого цилиндра 28 в атмосферу и колодка устанавливается на дерлчвтель 2 манипулятора, а в

результате взаимодействия выреза кулачка 44 с рычагом воздух поступает из. цилиндра 31 посредством клапана 36 в атмосферу, после чего осуществляется залчатие колодки на дерлхателе 2. При дальнейшем движении каретки кулачков 32, повертывает его, так что другой кулачок блока кулачков посредством выступа поднимает отклоняющую линейку 33, а следующий кулачок блока кулачков встает впадиной против отклоняющей линейки 34. При этом отклоняющая линейка 34 удерживается в верхнем иоложеии:И блокирующим устройством 35. Когда отклоняющие линейки 33 н 34 находятся в верхнем ноложеиии, собачка 16 отклоняется этими линейками и не может взаимодействовать с блоком кулачков 32. При этом автоматическая система находится ,в нейтральном положении, или все держатели 2 манипулятора заняты. После выполнения онерации поворотный СТОЛ S совершает /з оборота. Цикл перестановки колодок с манипулятора иа каретку и с каретки иа манипулятор повторяется аналогично. Предмет изобретения 1. Автоматический конвейер для сборки обуви, например резниовой, содержащий станину, тяговую цепь, каретки для траиснортировання колодок, манипуляторы, включающие в себя узел новоротного стола с исполнительными механизмами, и привод, отличающийся тем, что, с целью новышения производительности труда, каждый исполнительный механизм стола имеет шпиндели с державкой для кренления колодок, при этом на столах смонтированы механизмы перестановки колодок, имеющие пневматические клапаны, опозпаватели н адресующие устройства, а каждая каретка снабжена собачкой, упором и адресователем, управляющими пневматическими клапанами. 2. Конвейер но п. 1, отличающийся тем, что узел поворотного стола имеет кулачковый распределительпыи вал и копировальные линейки, а каждый шпиндель смонтирован в качающемся лодшиинике, снабжен цодпружиненными фиксаторами и кинематически свяаан с рычагами, взаимодействующими нри новороте стола с копировальными линейками, а при остановке стола с кулачками распределительных валов. 3.Конвейер но и. 1, отличающийся тем, что механизм перестановки колодок выполнен в виде ползуна, имеющего двухступенчатый цилиндр и установленного с возможностью возвратно-поступательного перемещения, и снабжен двунлечими захватами, каждый из которых установлен с возможностью взаимодействия одним плечом с колодкой, а другим - со штоком цилиндра. 4.Конвейер по п. 1, отличающийся тем, что адресователь выполнен в виде поворачивающихся на оси пластин с выступами, каждая из которых установлена с возмо}кностью фиксирования защелкой в одном из двух возможных положений. 5.Конвейер по П. 1, отличающийся тем, что опоз наватель выполнен в виде двух взаимодействующих с адресователями планок, имеющих вырез, форма которого идентична форме выступов иластин адресователя каретки с адресоваиной колодкой, и кинематически связан с пневматическими клапанами механизма перестановки колодок. 6.Конвейер по н. I, отличающийся тем, что выступы адресователя каретки выполнены с возможностью изменения формы и фиксирования ее подпружиненной защелкой при взаимодействии с адресующим устройством, имеющим планку с вырезом, соответствующим шифру операции сборки обуви.

46

(fuaj

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1964 |

|

SU164822A1 |

| Устройство для сборки резиновой обуви | 1984 |

|

SU1199661A2 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| Адресующее устройство для полуавтоматической линии изготовления обуви | 1984 |

|

SU1326223A1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| Адресователь грузов | 1978 |

|

SU743922A1 |

| Устройство для автоматического адресования деталей на конвейере | 1979 |

|

SU870294A1 |

| Манипулятор для доения | 1985 |

|

SU1273038A1 |

| Устройство для сборки резиновой обуви | 1982 |

|

SU1063379A2 |

| Устройство для сборки резиновой обуви | 1977 |

|

SU751393A1 |

JO.

У////

21 Прибод канёеаера Вараатор и.епьтйгоёаяФи и вариатор

21

2Г

2Г 2Я

ШШ:

|

Ш .feS

2

ш Ьунквр 1т.шодок /тойернуто

Даты

1971-01-01—Публикация