Изобретение относится к области химической обработки деталей и может быть использовано для травления деталей цилиндрической формы.

Известна линия для химической обработки деталей, содержащая ванны, расположенные по ходу технологического процесса, камеру сушки и подъемно-транспортное устройство, вьтолненное в виде рамы, на которой установлены тележки горизонтального и вертикального перемещения. Тележка вертикального перемещения имеет балку с установленными электромагритными захватами. С Однако на этой линии нельзя обрабатывать немагнитные детали. Кроме того, наличие двух раздельных механизмов (подъема и передвижения) усложняет конструкцию линии. .

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для химической обработки цилиндрических деталей, содержащее ряд ванн, установленньк по ходу технологического процесса, транспортирующий механизм, вьшолненньй в виде.подъемников с наклонными доньшками, установленных в ваннах с возможностью вертикального перемещения от привода 2.

Однако в известной конструкции поочередно и одновременно одна половина подъемников находится в верхнем положении, а другая в нижнем, т.е. ванны, подъемники которых находятся вверху, в данньй момент простаивают, так как деталей, подлежащих химической обработке, в них нет, они перека тились в подъемники, которые опустились в нижнее положение. А так как детали, проходящие химическую обработку, например травление, должны находиться в растворе определенное время, то такая схема передачи деталей из ваннь в ванну нерациональна, поскольку необходимо иметь удвоенное количество ванн на каждой операции, что, соответственно, увеличивает габариты устройства и его материалоемкость.

В связи с необходимостью обеспечения поочередного и одновременного окунания половины подъемников устройства привод его громоздок, сложен в изготовлении и имеет большие габариты. Кроме того, не обеспечивается

дозированная подача деталей на обработку.

Целью изобретения является упрощение конструкции устройства, снижение материалоемкости и уменьшение его габаритов.

Поставленная цель достигается тем что в устройстве, содержащем ряд ванн, установленных по ходу технологического процесса, транспортирующий механизм, выполненный в виде подъемников с наклонными в сторону выгрузки доньшкаьш,,установленных в ваннах с возможностью вертикального перемещения от привода, подъемники снабжены вертикальными Стенками, расположенными под доньшками со стороны загрузки, причем ширина первого подъемника составляет 0,6-0,7 от ширины последующих, а привод выполнен раздельным для каждого подъемника.

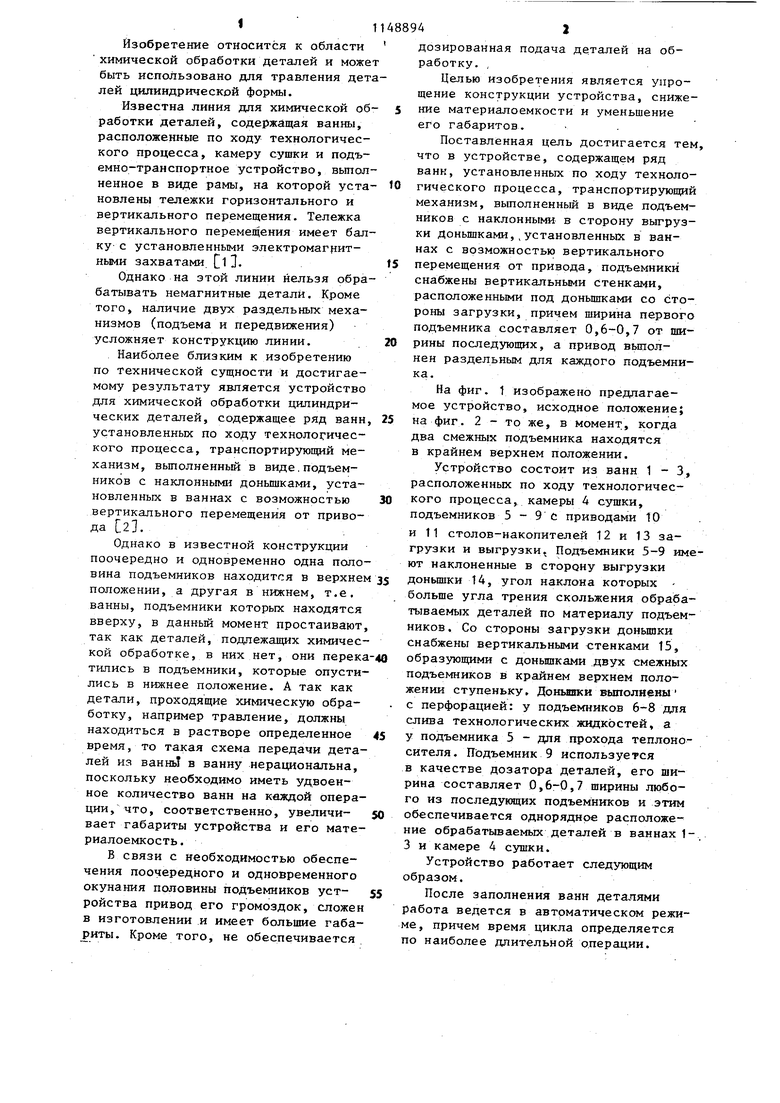

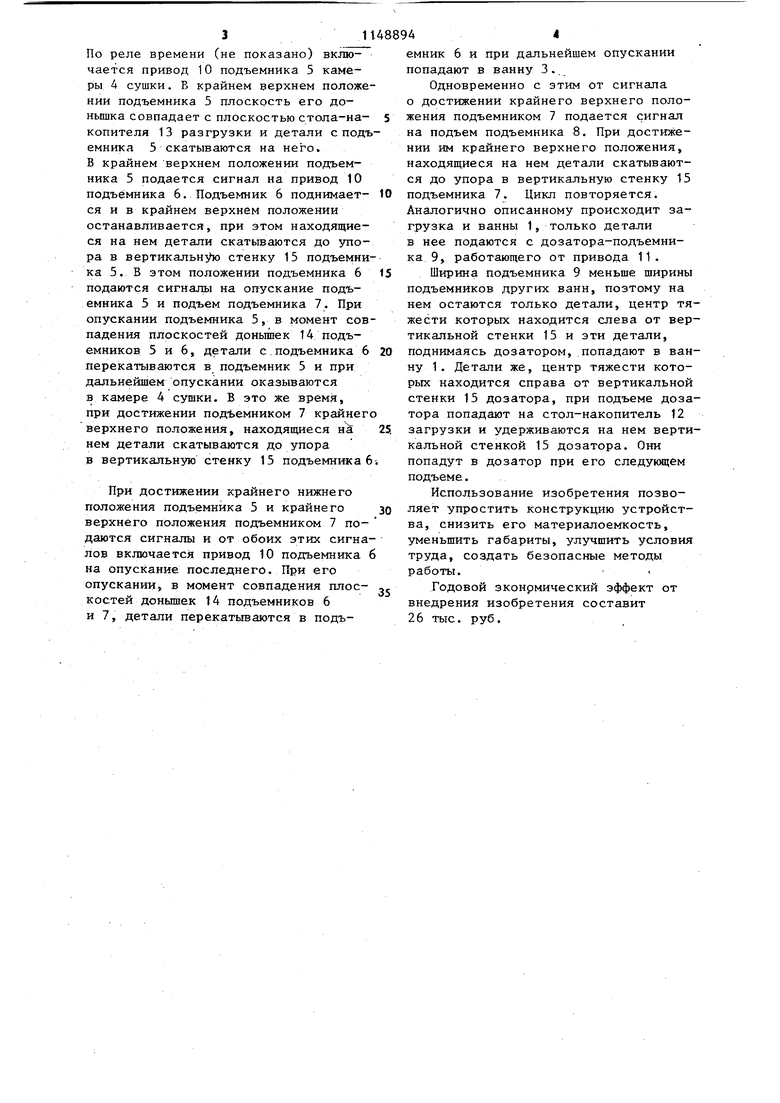

На фиг. 1 изображено предлагаемое устройство, исходное положение; на фиг. 2 - то же, в момент, когда два смежных подъемника находятся в крайнем верхнем положении.

Устройство состоит из ванн 1-3, расположенных по ходу технологического процесса, камеры 4 сушки, подъемников 5 - 9 С приводами ТО и 11 столов-накопителей 12 и 13 загрузки и выгрузки.. Подъемники 5-9 имют наклоненные в сторону выгрузки донышки 14, угол наклона которых больше угла трения скольжения обрабатываемых деталей по материалу подъемников . Со стороны загрузки донышки снабжены вертикальными стенками 15, образующими с донышками двух смежных подъемников в крайнем верхнем положении ступеньку, Дошлнки выполнены с перфорацией: у подъемников 6-8 для слива технологических жидкостей, а у подъемника 5 - для прохода теплоносителя. Подъемник 9 используется в качестве дозатора деталей, его ширина составляет 0,6-0,7 ширины любого из последующих подъемников и этим обеспечивается однорядное расположение обрабатываемых деталей в ваннах 13 и камере 4 сушки.

Устройство работает следующим образом.

После заполнения ванн деталями работа ведется в автрматическом режиме, причем время цикла определяется по наиболее длительной о.перации.

По реле времени (не показано) включается привод 10 подъемника 5 камеры 4 сушки. В крайнем верхнем положении подъемника 5 плоскость его донышка совпадает с плоскостью стола-накопителя 13 разгрузки и детали с подъемника 5 скатываются на него. В крайнем верхнем положении подъемника 5 подается сигнал на привод 10 подъёмника 6. Подъемник 6 поднимается и в крайнем верхнем положении останавливается, при этом находящиеся на нем детали скатываются до упора в вертикальною стенку 15 подъемника 5. В этом положении подъемника 6 подаются сигналы на опускание подъемника 5 и подъем подъемника 7. При опускании подъемника 5, в момент совпадения плоскостей донышек 14 подъемников 5 и 6, детали с.подъемника 6 перекатываются в подъемник 5 и при дальнейшем опускании оказываются в камере 4 сушки. В это же время, при достижении подъемником 7 крайнего верхнего положения, находящиеся на нем детали скатываются до упора в вертикальную стенку 15 подъемника 6

При достижении крайнего нижнего положения подъемника 5 и крайнего верхнего положения подъемником 7 подаются сигналы и от обоих этих сигналов включается привод 10 подъемника б на опускание последнего. При его опускании, в момент совпадения плоскостей донышек 14 подъемников 6 и 7, детали перекатьгеаются в подъемник 6 и при дальнейшем опускании попадают в ванну 3..

Одновременно с этим от сигнала о достижении крайнего верхнего положения подъемником 7 подается сигнал на подъем подъемника 8. При достижении им крайнего верхнего положения, находящиеся на нем детали скатываются до упора в вертикальную стенку 15 подъемника 7. Цикл повторяется. Аналогично описанному происходит загрузка и ванны 1, только детали в нее подаются с дозатора-подъемника 9, работающего от привода 11.

Ширина подъемника 9 меньше ширины подъемников других ванн, поэтому на нем остаются только детали, центр тяжести которых находится слева от вертикальной стенки 15 и эти детали, поднимаясь дозатором, попадают в ванну 1. Детали же, центр тяжести которых находится справа от вертикальной стенки 15 дозатора, при подъеме дозатора попадают на стол-накопитель 12 загрузки и удерживаются на нем вертикальной стенкой 15 дозатора. Они попадут в дозатор при его следуимцем подъеме.

Использование изобретения позволяет упростить конструкцию устройства, снизить его материалоемкость, уменьшить габариты, улучшить условия труда, создать безопасные методы работы.

Годовой эконрмический эффект от внедрения изобретения составит 2 6 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для химической обработки изделий | 1981 |

|

SU998586A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЛИТЬЯ | 2002 |

|

RU2281856C2 |

| Установка для гальванической обработки | 1983 |

|

SU1073344A1 |

| УСТРОЙСТВО ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗНОЙ РУДЫ | 2007 |

|

RU2382083C2 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ | 1991 |

|

RU2022893C1 |

| Линия для изготовления полых корпусов | 1985 |

|

SU1319982A1 |

| Печь термообработки цилиндрических деталей | 1989 |

|

SU1733885A1 |

| Линия для химической обработки цилиндрических изделий | 1983 |

|

SU1109478A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

. УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержа1Цб е ряд ванн, установленных Ж7 rj по ходу технологического процесса, транспортирующий механизм, выполненный в виде подъемников с наклонными доньппками, установленных в ваннах с возможностью вертикального перемещения от привода, отличающе-. е с я тем, что, с целью упрощения конструкции, снижения материалоемкости и уменьшения габаритов, подъемники снабжены вертикальньми стенками, расположенными под доньплками со стороны загрузки, причем ширина первого подъемника составляет 0,60,7 от ширины последующих, а привод выполнен раздельным для каждого подъ- с емника.® (Л // / 4 оо оо со 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛИНИЯ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU377454A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ХИМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU246268A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-07—Публикация

1982-01-28—Подача