ел

4;

оо

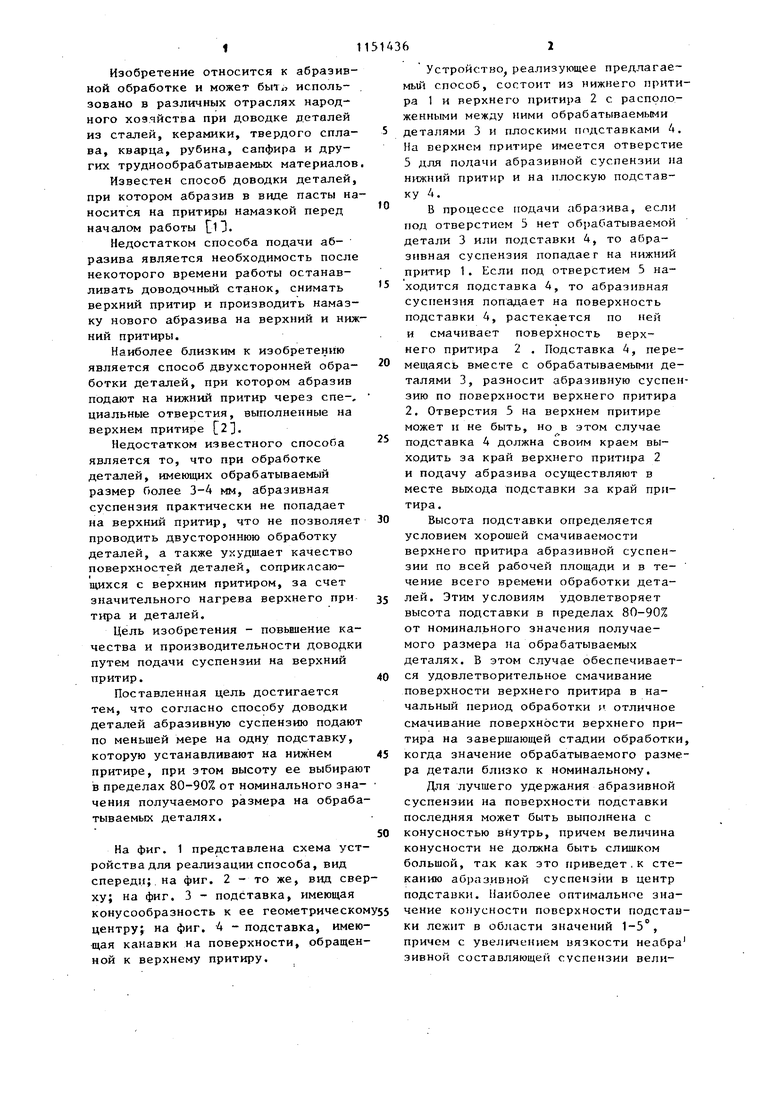

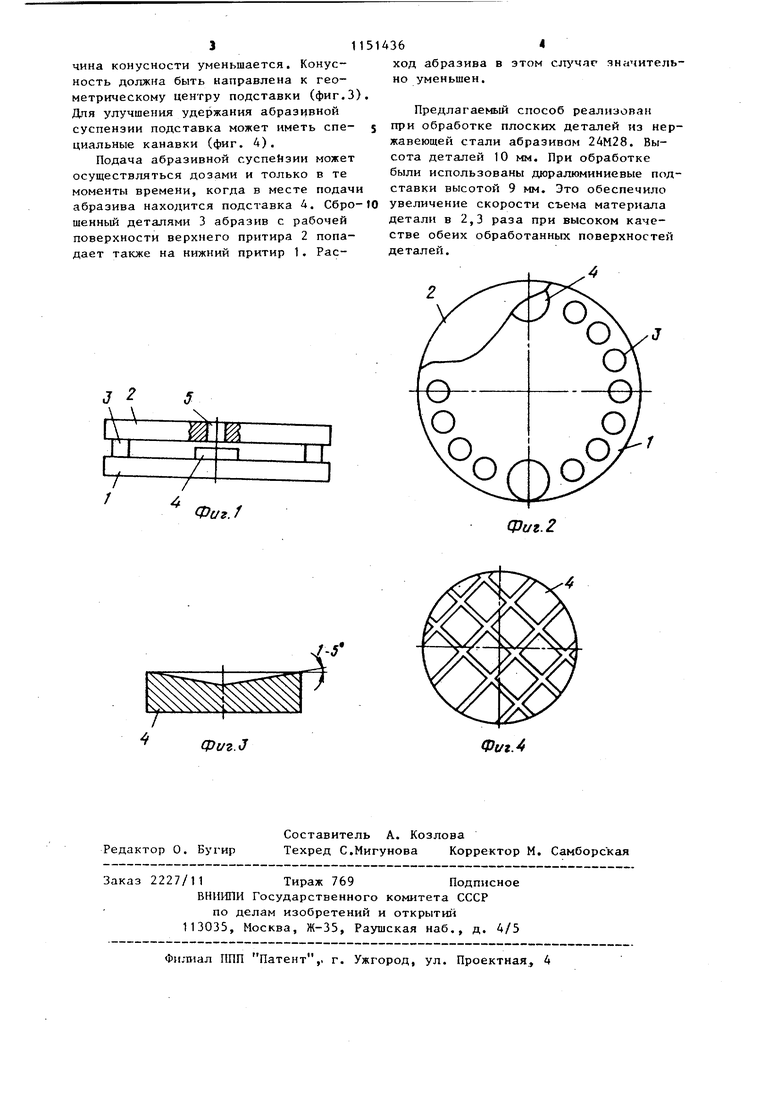

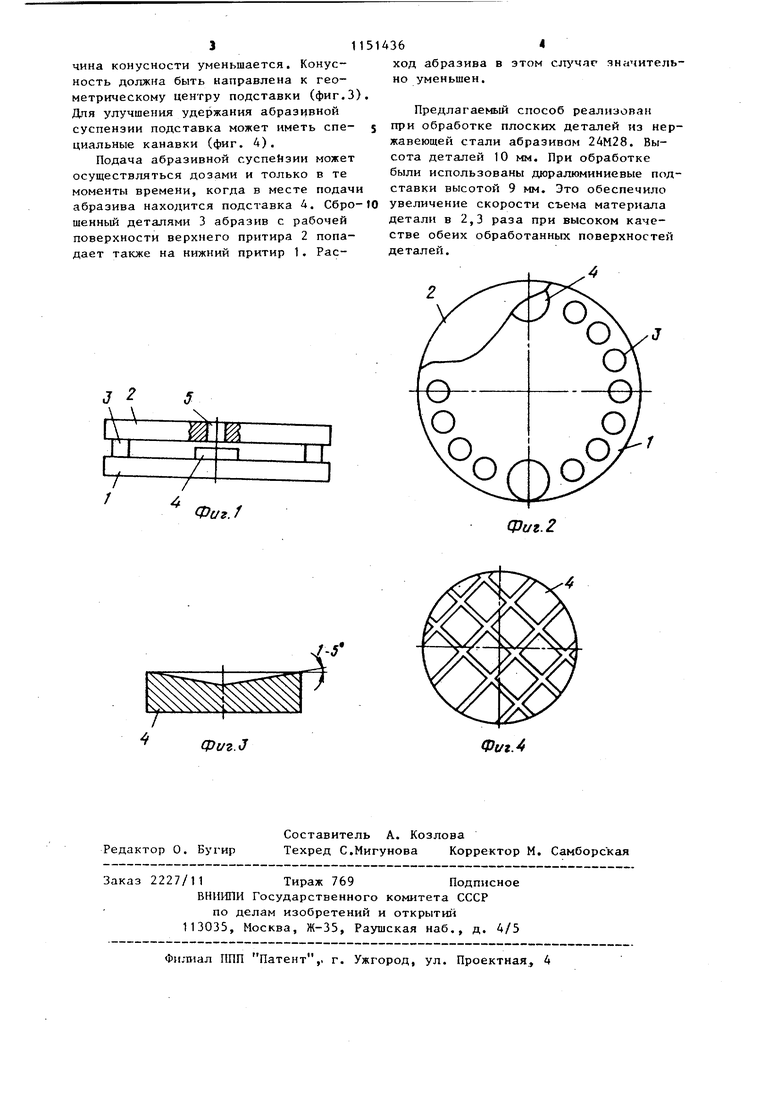

О) Изобретение относится к абразивной обработке и может бьп« использовано в различных отраслях народного хозяйства при доводке деталей из сталей, керамики, твердого сплава, кварца, рубина, сапфира и других труднообрабатываемых материалов Известен способ доводки деталей, при котором абразив в виде пасты на носится на притиры намазкой перед началом работы tO. Недостатком способа подачи аб- Разина является необходимость после некоторого времени работы останавливать доводочный станок, снимать верхний притир и производить намазку нового абразива на верхний и ниж ний притиры. Наиболее близким к изобретен11Ю является способ двухсторонней обработки деталей, при котором абразив подают на нижний притир через спе-, циальные отверстия, выполненные на верхнем притире 23. Недостатком известного способа является то, что при обработке деталей, имеющих обрабатываемый размер более 3-4 мм, абразивная суспензия практически не попадает на верхний притир, что не позволяет проводить двустороннюю обработку деталей, а также ухудшает качество поверхностей деталей, соприкасающихся с верхним притиром, за счет значительного нагрева верхнего при тира и деталей. Цель изобретения - повьвиение качества и производительности доводки путем подачи суспензии на верхний притир. Поставленная цель достигается тем, что согласно способу доводки деталей абразивную суспензию подают по меньшей мере на одну подставку, которую устанавливают на нижнем притире, при этом высоту ее выбираю в пределах 80-90% от номинального зна чения получаемого размера на обраб тываемых деталях. На фиг. 1 представлена схема уст ройства для реализации способа, вид спереди;.на фиг. 2 - то же, вид све ху; на фиг. 3 - подставка, имеющая конусообразность к ее геометрическо центру; на фиг. А - подставка, имею щая канавки на поверхности, обращен ной к верхнему притиру. Устройство реализующее предлагаемьш способ, состоит из нижнего притира 1 и верхнего притира 2 с расположенными между ними обрабатываемыми деталями 3 и плоскими подставками А. На верхнем притире имеется отверстие 5 для подачи абразивной суспензии на шикннй притир и на плоскую подставку 4. В процессе подачи абразива, если под отверстием 5 нет обрабатываемой детали 3 или подставки 4, то абразивная суспензия попадает на нижний притир 1. Если под отверстием 5 находится подставка 4, то абразивная суспензия попадает на поверхность подставки 4, растекается по ней и смачивает поверхность верхнего притира 2 . Подставка 4, перемещаясь вместе с обрабатываемыми деталями 3, разносит абразивную суспензию по поверхности верхнего притира 2. Отверстия 5 на верхнем притире может и не быть, но в этом случае , подставка 4 должна своим краем выходить за край верхнего притира 2 и подачу абразива осуществляют в месте выхода подставки за край притира. Высота подставки определяется условием хорошей смачиваемости верхнего притира абразивной суспензии по всей рабочей площади и в течение всего времени обработки деталей. Этим условиям удовлетворяет высота подставки в пределах 80-90% от номинального значения получаемого размера на обрабатываемых деталях. В этом случае обеспечивается удовлетворительное смачивание поверхности верхнего притира в начальный период обработки и отличное смачивание поверхности верхнего притира на завершающей стадии обработки, когда значение обрабатываемого размера детали близко к номинальному. Для лучшего удержания абразивной суспензии на поверхности подставки последняя может быть выполнена с конусностью внутрь, причем величина конусности не должна быть слишком большой, так как это приведет,к стеканию абразивной суспензии в центр подставки. 11аиболее оптимальное значение конусности поверхности подставки лежит в области значений 1-5°, причем с увеличением вязкости неабра зивной составляющей суспензии вели311

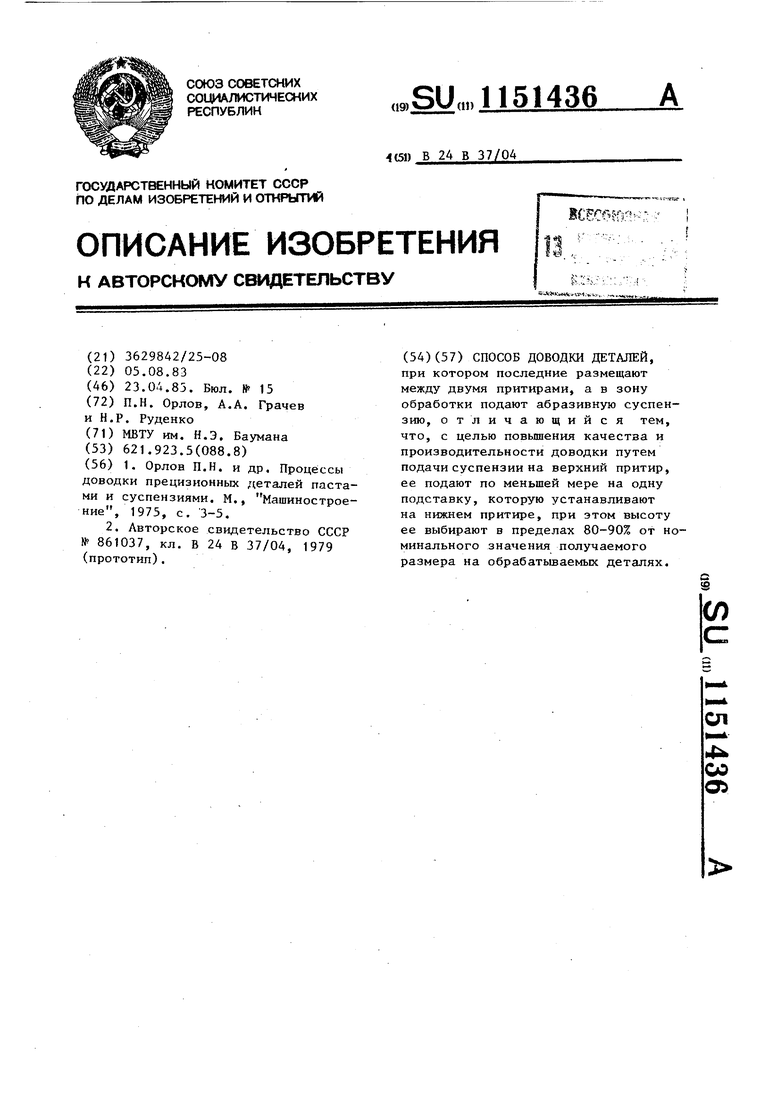

чина конусности уменьшается. Конусность должна быть направлена к геометрическому центру подставки (фиг.З) Для улучшения удержания абразивной суспензии подставка может иметь специальные канавки (фиг. 4).

Подача абразивной суспейзии может осуществляться дозами и только в те моменты времени, когда в месте подачи абразива находится подставка 4. Сброшенный деталями 3 абразив с рабочей поверхности верхнего притира 2 попадает также на нижний притир 1. РасФиг.1

364

ход абразива в зтом случаг значительно уменьшен.

Предлагаемый способ реализован при обработке плоских деталей из нержавеющей стали абразивам 24М28. Высота деталей 10 мм. При обработке были использованы дюралюминиевые подставки высотой 9 мм. Это обеспечило увеличение скорости съема материала детали в 2,3 раза при высоком качестве обеих обработанных поверхностей деталей.

. /

2

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки деталей | 1979 |

|

SU837807A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Способ доводки конической поверхности детали | 1986 |

|

SU1341001A1 |

| СПОСОБ ПОДГОТОВКИ ПРИТИРА К РАБОТЕ | 2003 |

|

RU2287421C2 |

| Способ доводки деталей | 1979 |

|

SU837806A1 |

| Способ доводки отверстий | 1990 |

|

SU1812078A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| Способ доводки деталей | 1983 |

|

SU1191265A1 |

| Способ абразивной доводки деталей | 1978 |

|

SU764943A1 |

СПОСОБ ДОВОДКИ ДЕТАЛЕЙ, при котором последние размещают между двумя притирами, а в зону обработки подают абразивную суспензию, отличающийся тем, что, с целью повьшения качества и производительности доводки путем подачи суспензии на верхний притир, ее подают по меньшей мере на одну подставку, которую устанавливают на нижнем притире, при этом высоту ее выбирают в пределах 80-90% от номинального значения получаемого размера на обрабатьшаемых деталях.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов П.Н | |||

| и др | |||

| Процессы доводки прецизионных деталей пастами и суспензиями | |||

| М., МашиностроеНыо 1О7С; -It- И 1975, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для двухсторонней обработки плоских поверхностей | 1979 |

|

SU861037A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1983-08-05—Подача