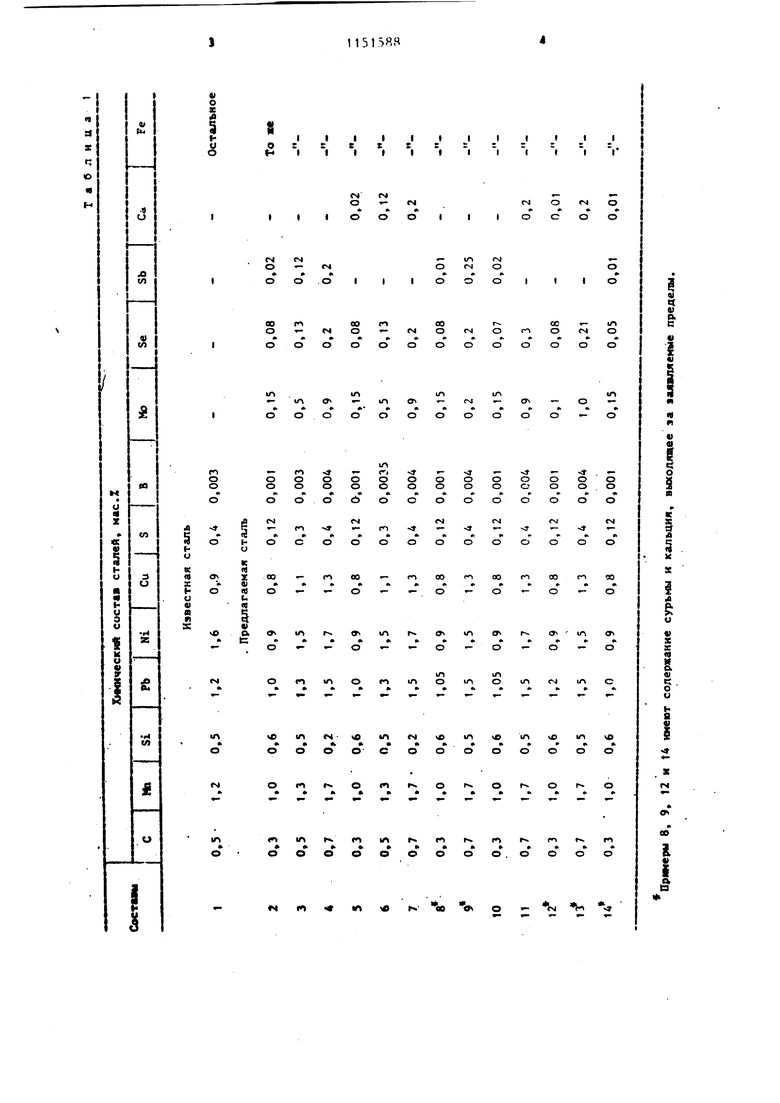

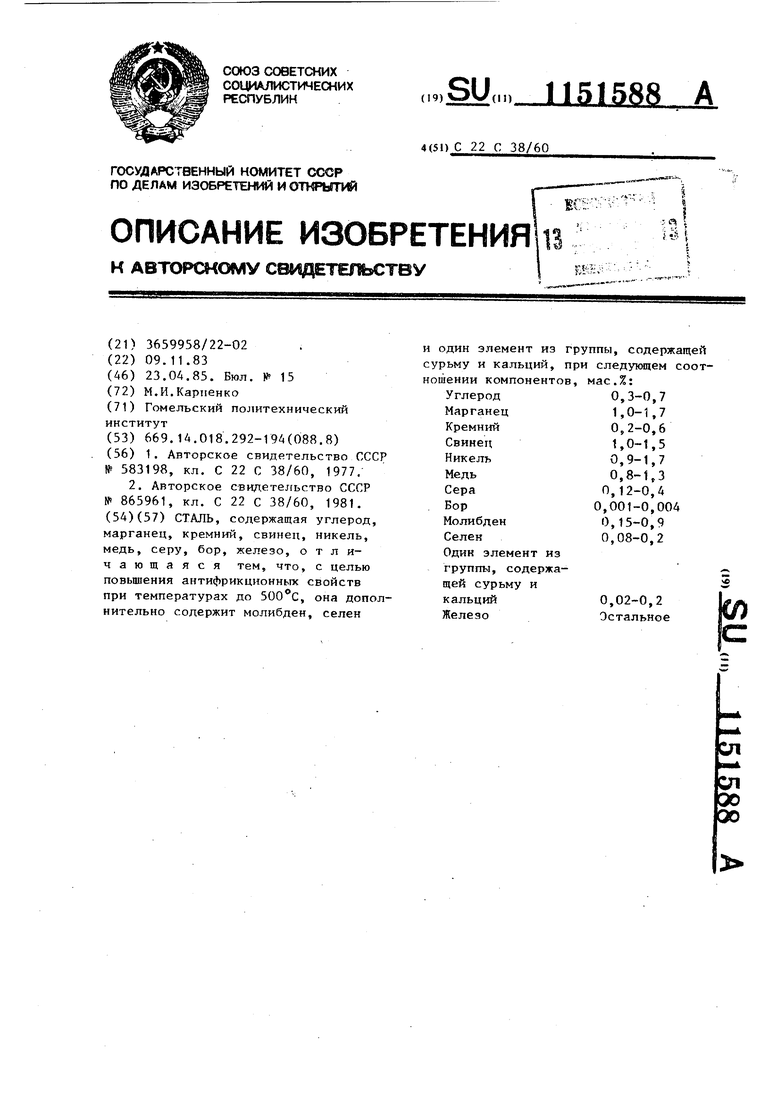

I Изобретение относится к металлу гии, в частности к изысканию антифрикционных материалон для деталей плунжерных пар и червячных передач работающих в условиях резких переп дов температур. Известна литая антифрикционная сталь l состава, мас.%: Углерод0,4-0,6 Марганец0,1-1,5 Кремний0,2-0,3 Свинец1,0-1,5 Сера0,3-0,5 . Бор0,003-0,0035 ЖелезоОстальное Однако в процессе термической обр ботки деталей с поверхности выгорают антизадиршле добавки и снижаются ант фрикциоЯные свойства. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь 2j состава, масД: Углерод0,4-0,6 Марганец1,0-1,5 Кремний0,3-0,6 Свинец1,0-1,5 Бор0,003-0,0035 Сера0,3-0,5 Никель1Л-1,8 Медь0,8-1,2 ЖелезоОстальное Недостатком известной стали явл ются относительно низкие антифрикционные свойства при повышенных те пературах. Предельная температура сохранения антизадирных свойств составляет . Цель изобретения - повышение ан фрикционных свойств стали при темп ратурах до 500 С. Поставленная цель достигается тем, что сталь, содержащая углерод марганец, кремний, свинец, никель медь, серу, бор, железо, дополнительно содержит молибден, селен и один элемент из группы, содержащей 81 сурьму и кальций, iii)H следующем соотно«1ении компоиентор, мае,л: Углер-д0,3-0,7 1,0-1,7 Марганец 0,2-0,6 Кремний 1,0-1,5 Свинец 0,9-1,7 Никель 0,8-1,3 0,12-0,4 0,001-0,004 0,15-0,9 Молибден 0,08-0,2 Один элемент из группы, содержащей 0,02-0,2 сурьму и кальций Остальное Железо Молибден при концентрации 0,15-0,9 мас.% супдественно упрочняет металлическую основу, снижает износ при сухом трении и повышает стабильность антифрикционных свойств в процессе эксплуатации. Селен введен в количестве 0,080,2 мас.% как эффективный элемент,повьпиающий антизадирные свойства и повышающий стабильность коэффициента трения в процессе эксплуатации. Сурьма и кальций при минимальной концентрации 0,02 мас.% улучшают форму неметаллических включений, измельчают литое зерно и очищают границы зерен. При концентрации их более 0,2 мае,7 снижается стабильность антизадирных свойств. В табл. 1 приведены химические составы исследованных сталей, Механические и антифрикционные свойства сталей в отливках приведены в табл..2. Использование предлагаемой, стали для изготовления антифрикционных изделий, работающих в условиях граничного трения с перепадами температур, обеспечивает повьш1ение их надежности и долговечности. Экономический эффект от использования предлагаемой стали для плунжерных пар достигается за счет повьщ1ения износостойкости деталей.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU865961A1 |

| Сталь | 1990 |

|

SU1759945A1 |

| Литейная сталь | 1991 |

|

SU1786177A1 |

| Литая антифрикционная сталь | 1976 |

|

SU583198A1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| СТАЛЬ | 2006 |

|

RU2323273C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 2007 |

|

RU2339729C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, свинец, никель, медь, серу, бор, железо, отличающаяся тем, что, с целью повьшения антифрикционных свойств при температурах до , она дополнительно содержит молибден, селен и один элемент из группы, содержащей сурьму и кальций, при следующем соотношении компонентов, мас.%: 0,3-0,7 Углерод 1,0-1,7 Марганец 0,2-0.6 Кремний 1,0-1,5 Свинец 0,9-1,7 Никель 0,8-1,3 Медь 0,12-0,4 Сера 0,001-0,004 Бор 0,15-0,9 Молибден 0,08-0,2 Селен Один элемент из группы, содержащей сурьму и 0,02-0,2 кальций 0 Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литая антифрикционная сталь | 1976 |

|

SU583198A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1979 |

|

SU865961A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-23—Публикация

1983-11-09—Подача