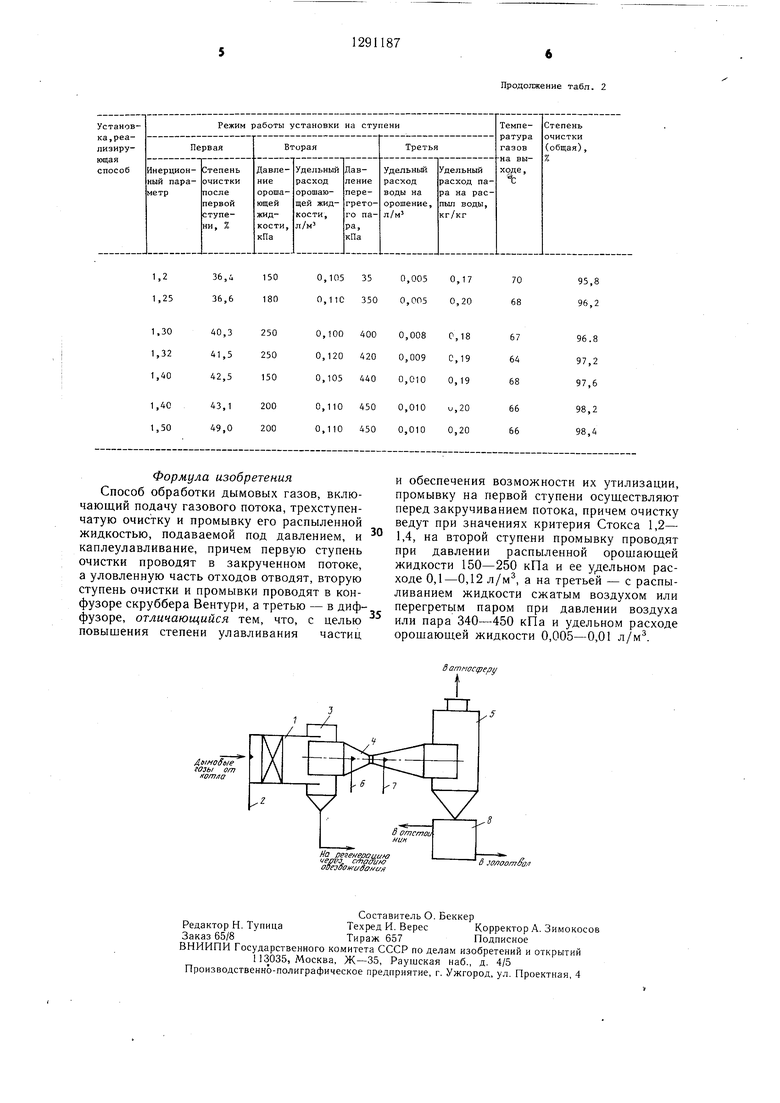

форсунки. Из канала дымовые газы поступают в газоочистную установку типа скруббера Вентури, которая состоит из горизонтально установленной трубы-распылителя 4 и центробежного каплеуловителя 5, и обеспечивает вторую и третью ступени очистки и промывки газа. Жидкость, орошающая трубу-распылитель, поступает через механические 6 и пневматические 7 форсунки, рас- по гоженные соответстЕвенно в конфузоре

Изобретение относится к обработке дымовых газов, образующихся при сжигании древесных отходов в топочных камерах специальных котлов, и может быть использовано на различных предприятиях, выраба- тывающих как сульфитную, так и сульфат- пую целлюлозу для очистки газов от пыли и золы.

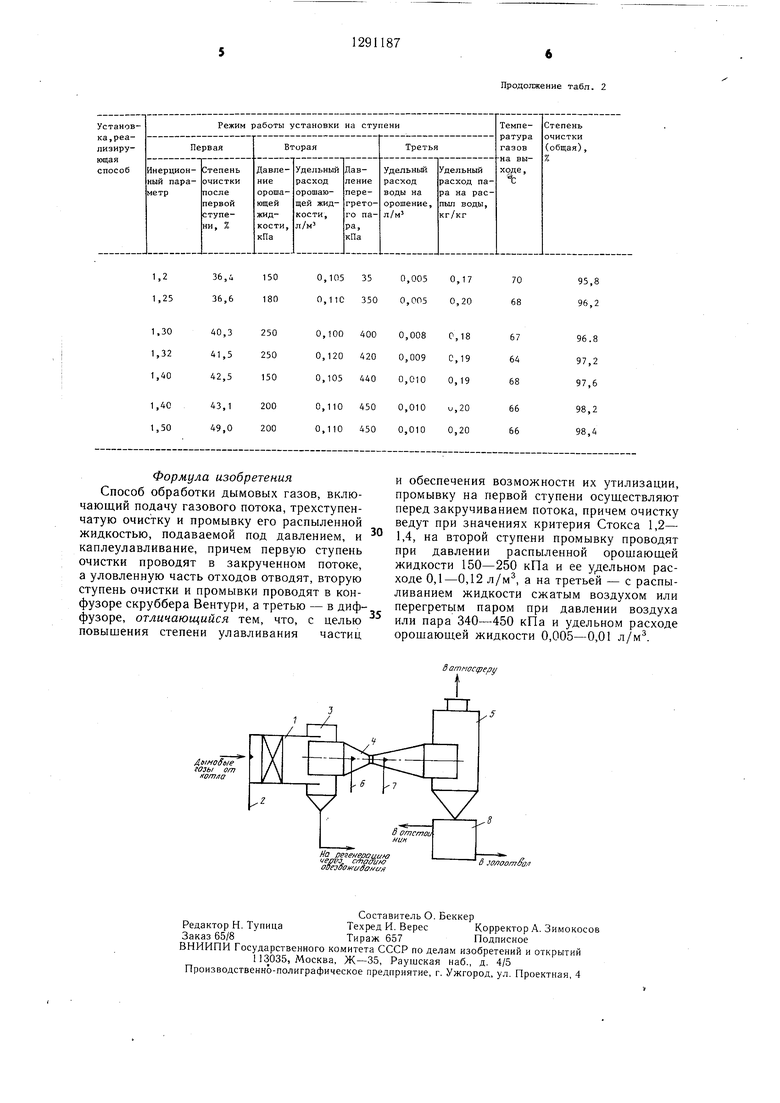

Цель изобретения - повышение степени улавливания частиц и обеспечение возможности утилизации уловленных 1 есгоревших ю и диффузоре этой трубы. Отсепарированная отходов.в каплеуловителе 5 подскрубберная жидНа чертеже приведена схема, поясняю- кость поступает в бак-сборник 8, причем щая предлагаемый способ.верхняя часть этой жидкости после отстаиСпособ осуществляется следующим об- вания поступает на орошение в механиче- разом.ские форсунки, а нижняя часть и шлам

Дымовые газы из котла для сжигания из отстойника направляются в золоотвал. коры и древесных отходов поступают в ка-Дымовые газы после газоочистки установки

нал 1 с завихрителем, который выполняет направляются в дымовую трубу, где далее роль участка сепарации крупных частицсмешиваются с атмосферны.м воздухом,

и служит первой ступенью очистки. КаналПример. Количество дымовых газов из

орошается через механические форсунки 2, JQ котла КМ-75-40 в среднем равно 260000 установленные по ходу газа и осуществляю- при рабочих условиях: температура 473 К, щие первую ступень промывки. Из емкости 3 для сбора отсепарированных частиц и капель уловленная несгоревшая часть древесных отходов поступает на регенерацию через стадию обезвоживания, а отсепарированная 25 жидкость - на орошение в механические

влагосодержание 24,8%, концентрация пылевых частиц 2,35 г/м сухих газов при нормальных условиях.

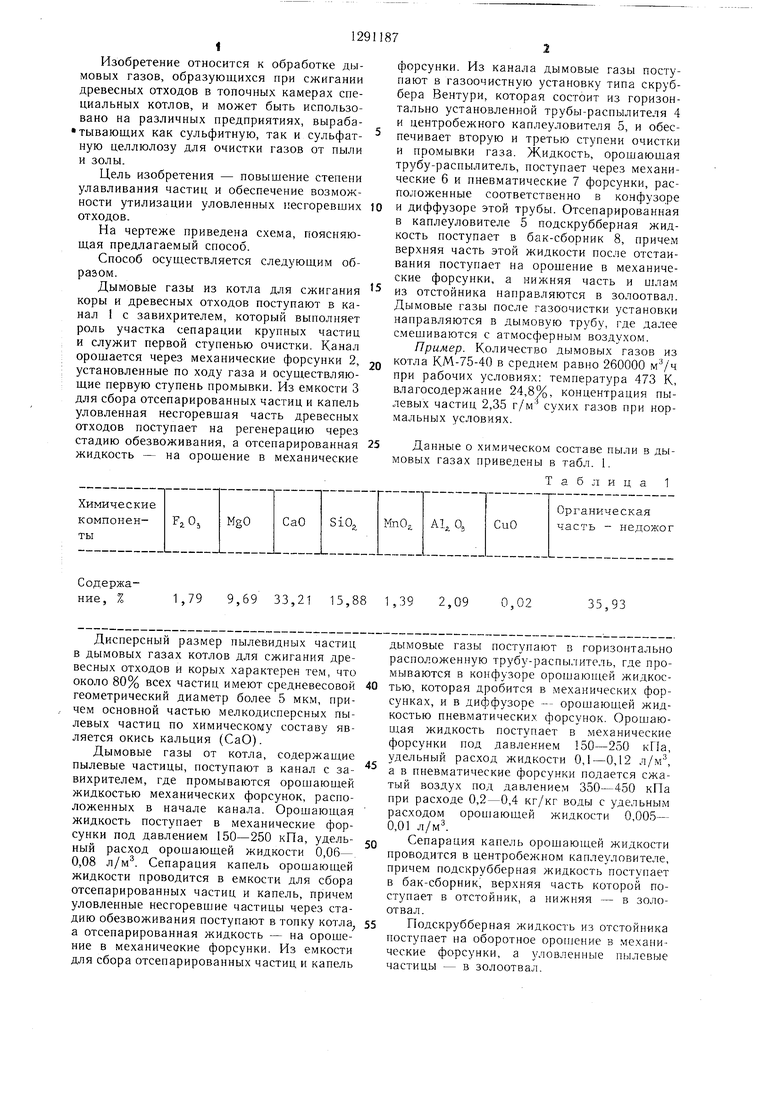

Данные о химическом составе пыли в дымовых газах приведены в табл. 1.

Дисперсный размер пылевидных частиц в дымовых газах котлов для сжигания древесных отходов и корых характерен тем, что около 80% всех частиц имеют средневесовой геометрический диаметр более 5 мкм, причем основной частью мелкодисперсных пылевых частиц по химическому составу является окись кальция (СаО).

Дымовые газы от котла, содержащие пылевые частицы, поступают в канал с завихрителем, где промываются орошающей жидкостью механических форсунок, расположенных в начале канала. Орошающая жидкость поступает в механические форсунки под давлением 150-250 кПа, удель- ный расход орошающей жидкости 0,06- 0,08 л/м. Сепарация капель орошающей жидкости проводится в емкости для сбора отсепарированных частиц и капель, причем уловленные несгоревщие частицы через стадию обезвоживания поступают в топку котла а отсепарированная жидкость - на орошение в механические форсунки. Из емкости для сбора отсепарированных частиц и капель

форсунки. Из канала дымовые газы поступают в газоочистную установку типа скруббера Вентури, которая состоит из горизонтально установленной трубы-распылителя 4 и центробежного каплеуловителя 5, и обеспечивает вторую и третью ступени очистки и промывки газа. Жидкость, орошающая трубу-распылитель, поступает через механические 6 и пневматические 7 форсунки, рас- по гоженные соответстЕвенно в конфузоре

и диффузоре этой трубы. Отсепарированная в каплеуловителе 5 подскрубберная жид котла КМ-75-40 в среднем равно 260000 при рабочих условиях: температура 473 К,

влагосодержание 24,8%, концентрация пылевых частиц 2,35 г/м сухих газов при нормальных условиях.

котла КМ-75-40 в среднем равно 260000 при рабочих условиях: температура 473 К,

Данные о химическом составе пыли в дымовых газах приведены в табл. 1.

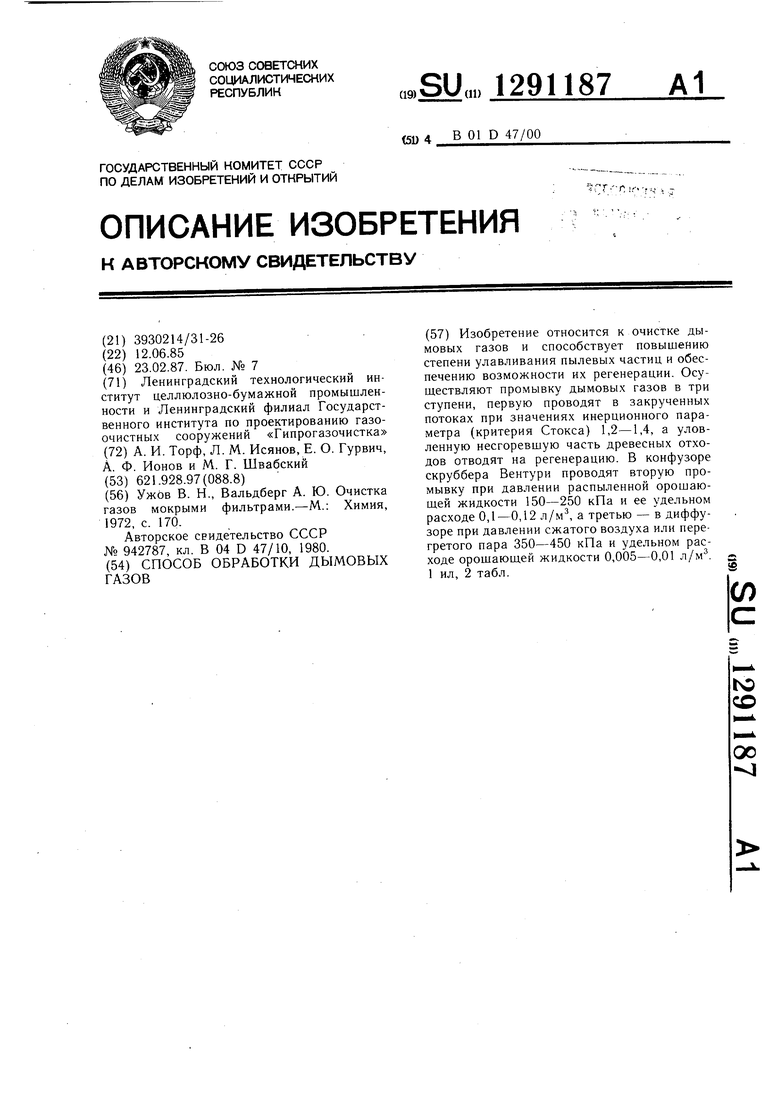

Таблица 1

дымовые газы поступают в горизонтально расположенную трубу-распылитель, где промываются в конфузоре орошающей жидкостью, которая дробится в механических форсунках, и в диффузоре - орощающей жидкостью пневматических форсунок. Орошающая жидкость поступает в .механические форсунки под давлением 150-250 кПа, удельный расход жидкости О,-0,12 л/м, а в пневматические форсунки подается сжатый воздух под давлением 350-450 кПа при расходе 0,2-0,4 кг/кг воды с удельным расходом ороп1ающей жидкости 0,005- 0,01 л/м1

Сепарация капель орошающей жидкости проводится в центробел ном каплеуловителе, причем подскрубберная жидкость поступает в бак-сборник; верхняя часть которой поступает в отстойник, а нижняя - в золоотвал.

Подскрубберная жидкость из отстойника поступает на оборотное ороп1ение в механические форсунки, а уловленные пылевые частицы - в золоотвал.

Орошение трубы-смесителя осуществляется механическими форсунками смесью технической воды и осветленной жидкости, а также пневматическими форсунками, на которые подается только техническая вода.

Диапазон изменения инерционного параметра (критерия Стокса) способа должен быть такой, чтобы обеспечить улавливание несгоревших частиц, т. е. органической.части золового уноса. Приведенные диапазоны изменения инерционного параметра обусловлены дисперсным составом (распределение частиц по размерам) уноса, образующегося при обработке дымовых газов от сжигания древесных отходов в цикле производства- целлюлозы. В данных условиях и в диапазоне изменения инерционного параметра возникает указанный эффект - возврат органической части уноса на регенерацию. При значениях инерционного параметра ; 1,2 доля частиц, выводимых на регенерацию, снижается, т. е. эффективность работы первой ступени уменьшается. Если значение инерционного параметра 1,4, то вместе с частицами, представляющими органическую часть уноса, улавливаются и частицы минерального, происхождения, т. е. собственно зола, которая для регенерации является балластом, и ее возврат в топку вызывает ряд эксплуатационных затруднений.

Что касается второй ступени промывки, то известно, что при большем удельном расходе орошающей жидкости эффект очистки будет выше. Однако в условиях очистки дымовых газов важно, кроме эффекта очистки, не допустить значительного охлаждения газов, чтобы в итоге их температура была выше температуры мокрого термометра. При удельном расходе орошающей жидкости 0,1 л/м может существенно снизиться

800

1,1

1,2

24 150 0,105 350 0,005 0,17 70 36 200 0,110 350 0,005 0,19 68

0

5

Q

5

0

Эффект улавливания частиц на этой ступени, а при расходе 0,12 л/м существенным станет снижение температуры. Аналогично по направленности действия на этой ступени является давление орошающей жидкости. При давлении жидкости 150 кПа не удается обеспечить равномерное распределение орошающей жидкости по сечению о.чиЩае- мого потока газа. При давлении 250 кПа размер образующихся капель жидкости становится меньше, что приводит к более интенсивному охлаждению газа.

На третьей ступени промывки эффективное улавливание частиц пыли не обеспечивается за пределами нижних диапазонов параметров. Превышение верхних диапазонов параметров очистки не требуется, так как поставленная цель достигается в указанных диапазонах.

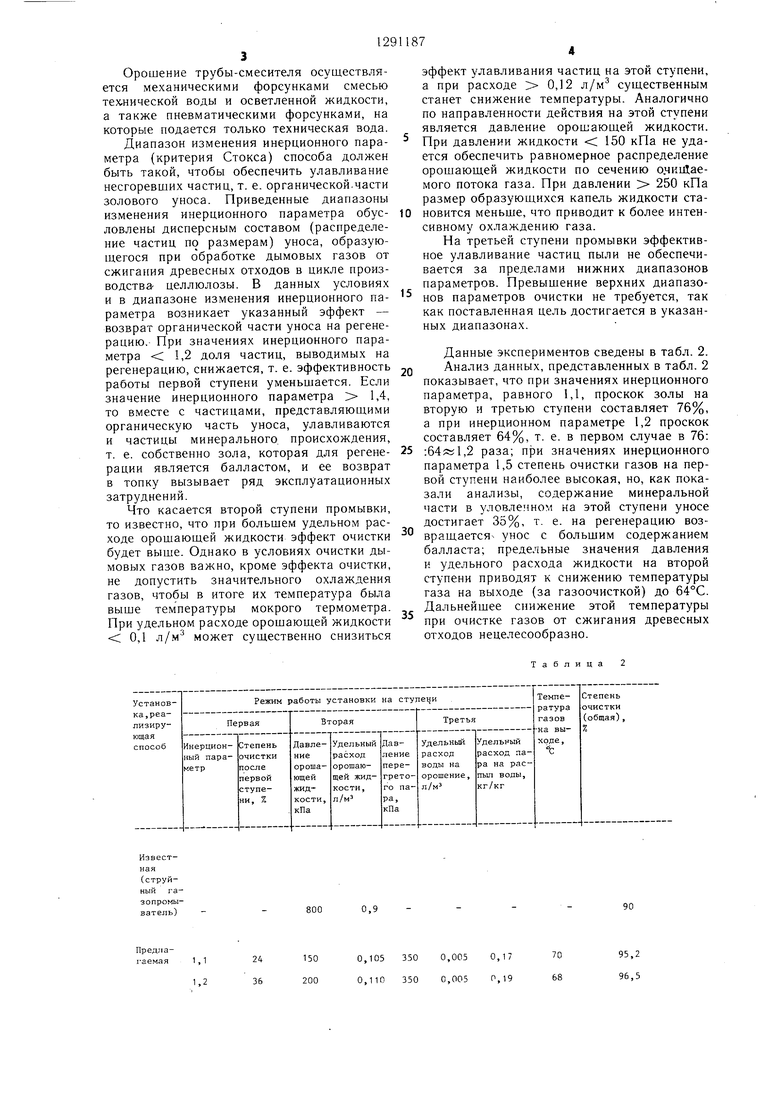

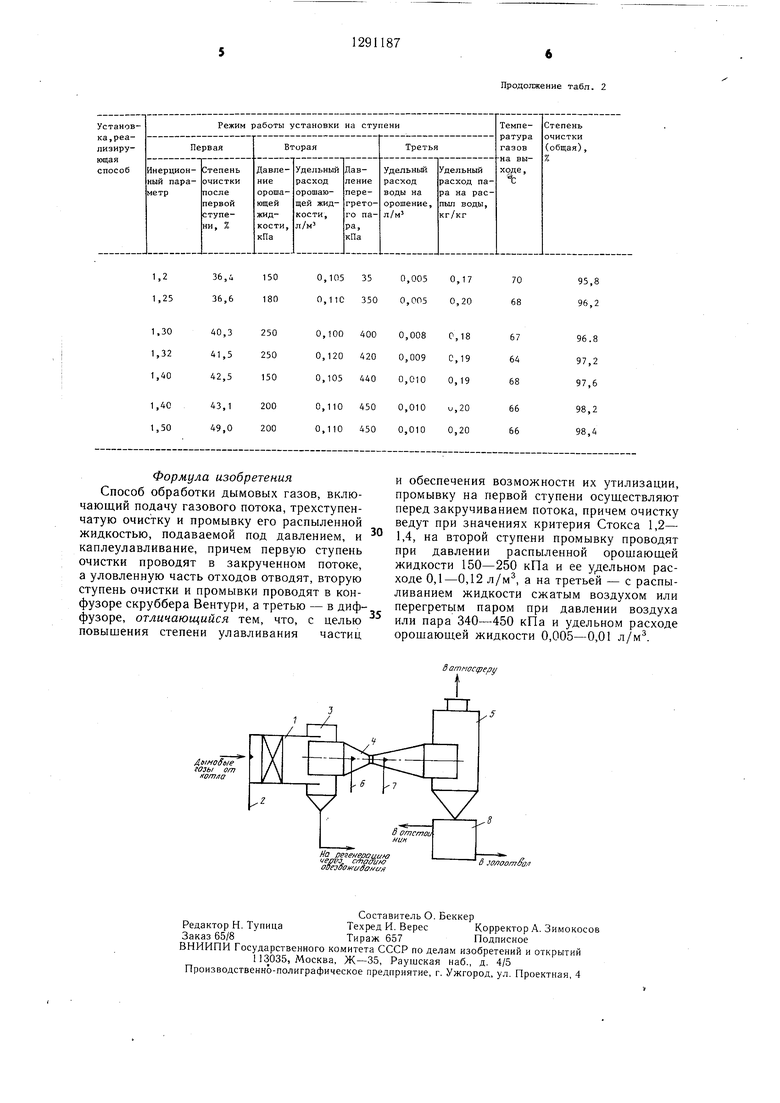

Данные экспериментов сведены в табл. 2.

Анализ данных, представленных в табл. 2 показывает, что при значениях инерционного параметра, равного 1,1, проскок золы на вторую и третью ступени составляет 76%, а при инерционном параметре 1,2 проскок составляет 64%, т. е. в первом случае в 76: :64«1,2 раза; при значениях инерционного параметра 1,5 степень очистки газов на первой ступени наиболее высокая, но, как показали анализы, содержание минеральной части в уловленном на этой ступени уносе достигает 35%, т. е. на регенерацию воз- вращается унос с большим содержанием балласта; предельные значения давления и удельного расхода жидкости на второй ступени приводят к снижению температуры газа на выходе (за газоочисткой) до 64°С. Дальнейшее снижение этой температуры при очистке газов от сжигания древесных отходов нецелесообразно.

0,9

90

95,2 96,5

Формула изобретения Способ обработки дымовых газов, включающий подачу газового потока, трехступенчатую очистку и промывку его распыленной жидкостью, подаваемой под давлением, и каплеулавливание, причем первую ступень очистки проводят в закрученном потоке, а уловленную часть отходов отводят, вторую ступень очистки и промывки проводят в кон- фузоре скруббера Вентури, а третью - в диффузоре, отличающийся тем, что, с целью повышения степени улавливания частиц

Продолжение табл. 2

и обеспечения возможности их утилизации, промывку на первой ступени осуществляют перед закручиванием потока, причем очистку ведут при значениях критерия Стокса 1,2- 1,4, на второй ступени промывку проводят при давлении распыленной орощающей жидкости 150-250 кПа и ее удельном расходе 0,1-0,12 л/м, а на третьей - с распы- ливанием жидкости сжатым воздухом или перегретым паром при давлении воздуха или пара 340-450 кПа и удельном расходе орошающей жидкости 0,005-0,01 л/м.

aiMoSb/e

гозЬ1 от

ffofn/ja

ffffejffffwif ff,

д Jff/JOO/77 ff/r

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1982 |

|

SU1033611A1 |

| Способ регенерации химикатов из газопылевых выбросов от известерегенерационной печи сульфатного производства целлюлозы | 1983 |

|

SU1151632A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1989 |

|

SU1678937A1 |

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1984 |

|

SU1178816A1 |

| Способ регенерации тепла и химикатов из дымовых газов процесса сжигания отработанного щелока сульфатного производства целлюлозы | 1980 |

|

SU910901A1 |

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1980 |

|

SU903420A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1980 |

|

SU927876A1 |

| Способ регенерации парогазовых выбросов при растворении плава сульфатного производства целлюлозы | 1982 |

|

SU1033612A1 |

| Способ улавливания пылевых частиц в сушильной части бумагоделательной машины | 1985 |

|

SU1249088A1 |

| Способ регенерации тепла паровоздушной смеси | 1978 |

|

SU676668A1 |

Изобретение относится к очистке дымовых газов и способствует повышению степени улавливания пылевых частиц и обеспечению возможности их регенерации. Осуществляют промывку дымовых газов в три ступени, первую проводят в закрученных потоках при значениях инерционного параметра (критерия Стокса) 1,2-1,4, а уловленную несгоревшую часть древесных отходов отводят на регенерацию. В конфузоре скруббера Вентури проводят вторую промывку при давлении распыленной орошающей жидкости 150-250 кПа и ее удельном расходе 0,1-0,12 л/м а третью - в диффузоре при давлении сжатого воздуха или перегретого пара 350-450 кПа и удельном расходе орошающей жидкости 0,005-0,01 л/м. 1 ил, 2 табл. ьо со 00

Составитель О. Беккер

Редактор Н. ТупицаТехред И. ВересКорректор А. Зимокосов

Заказ 65/8Тираж 657Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Ужов В | |||

| Н., Вальдберг А | |||

| Ю | |||

| Очистка газов мокрыми фильтрами.-М.: Химия, 1972, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Устройство для очистки газа | 1980 |

|

SU942787A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-12—Подача