I-Щ.

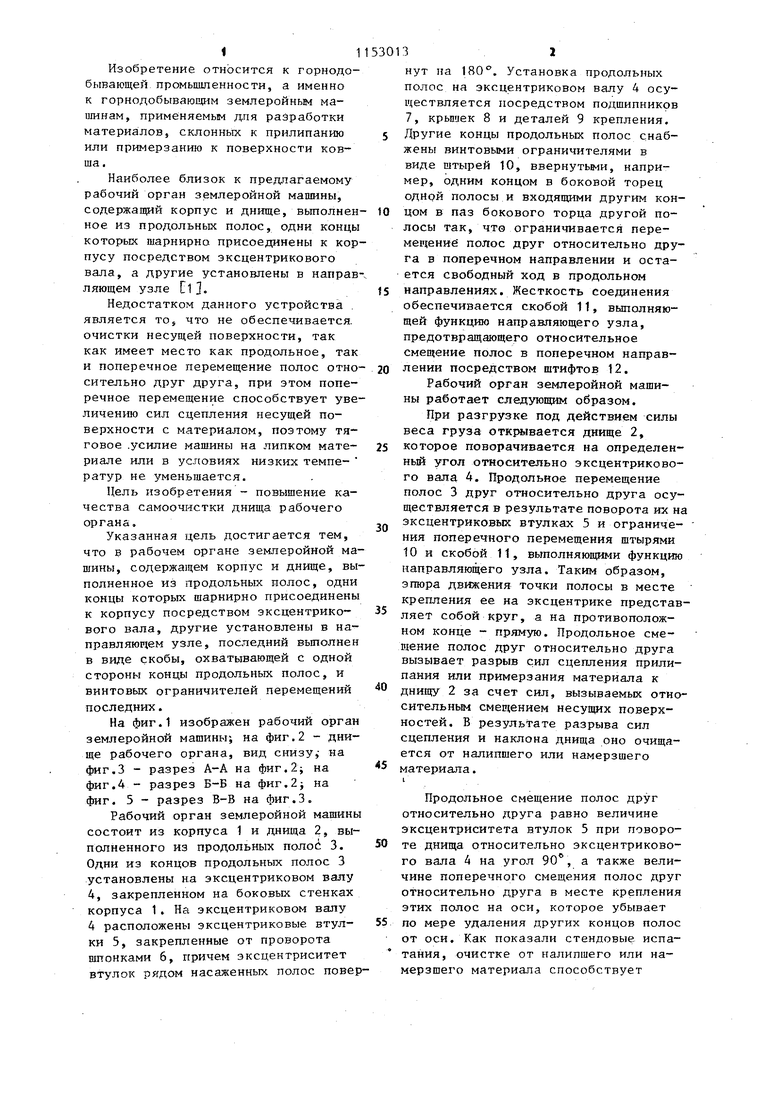

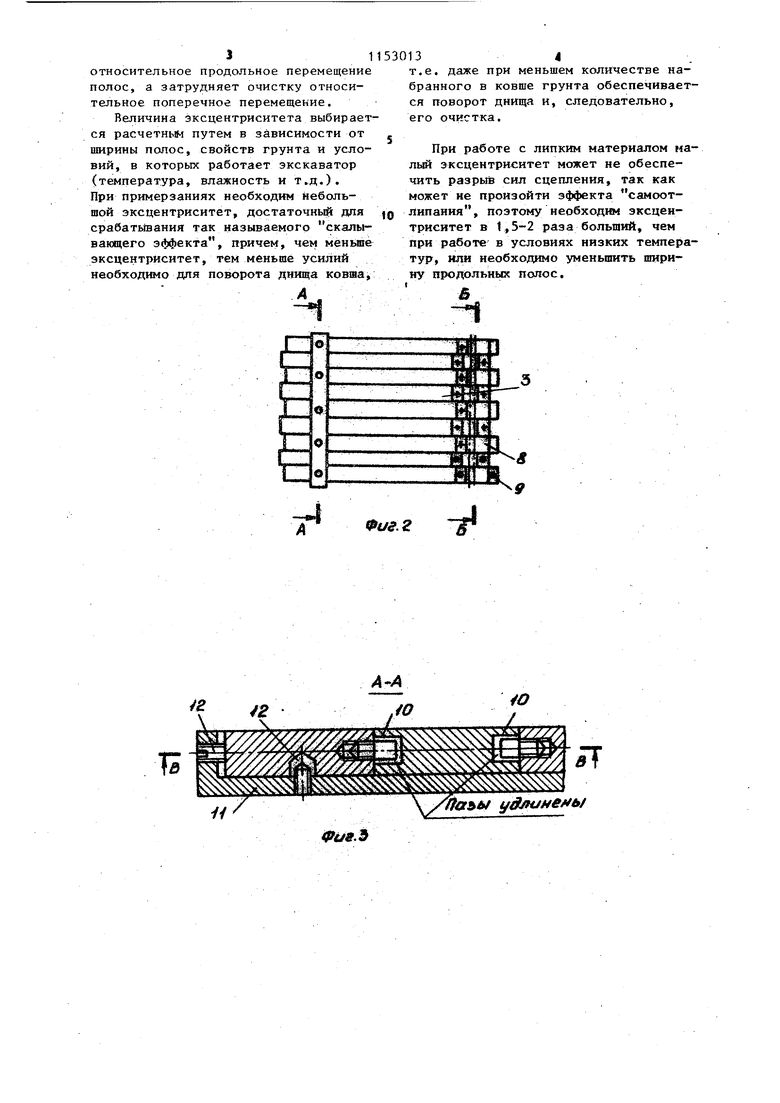

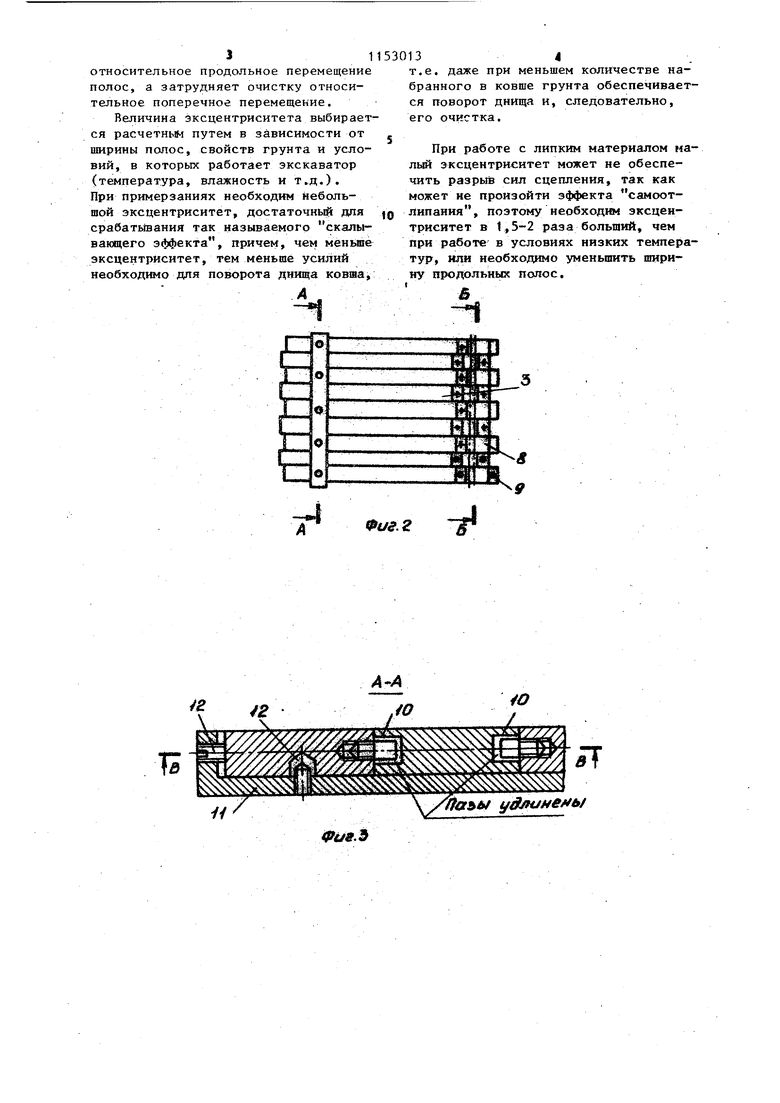

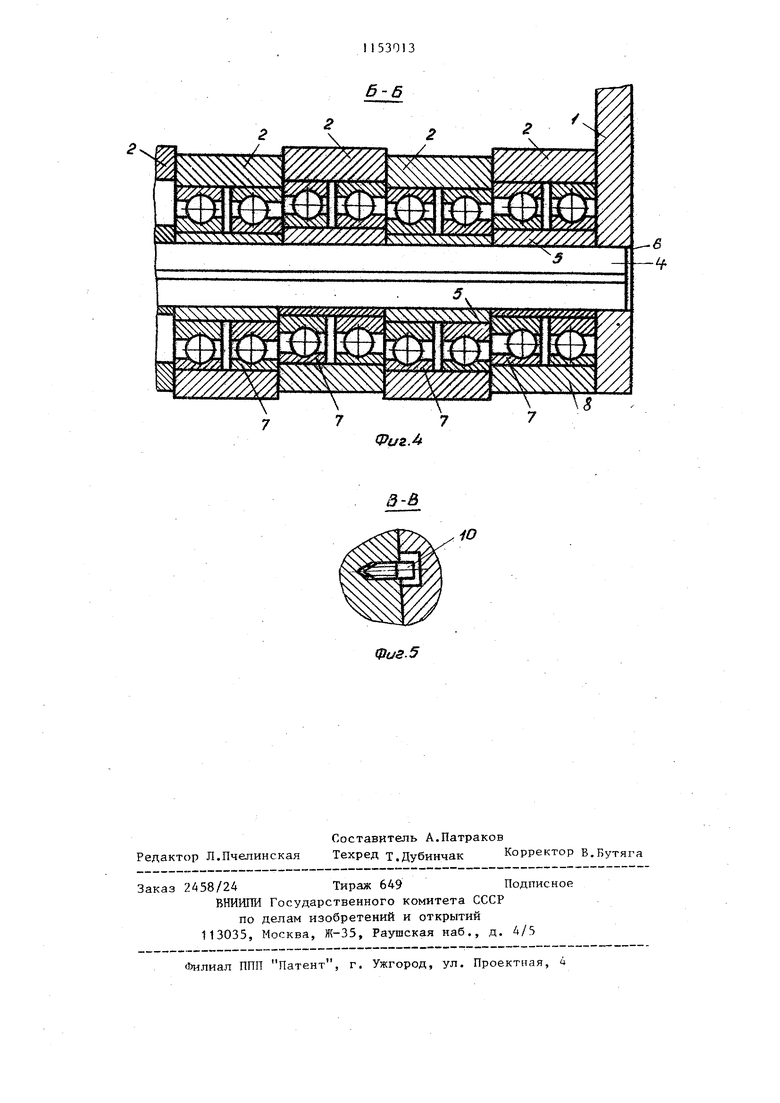

Фиг 1 Изобретение относится к горнодобывающей промьшшенности, а именно к горнодобывающим землеройньм машинам, применяемым дпя разработки материаловJ склонных к прилипанию или примерзанию к поверхности ковша , Наиболее близок к предлагаемому рабочий орган землеройной машины, содержащий корпус и днище, вьтолнен ное из продольных полос, одни концы которых шарнирна присоединены к кор пусу посредством эксцентрикового вала, а другие установлены в направ ляющем узле Hi 3. Недостатком данного устройства является TOj что не обеспечивается, очистки несущей поверхности, так как имеет место как продольное, так и поперечное перемещение полос отно сительно друг друга, при этом поперечное перемещение способствует уве личению сил сцепления несущей поверхности с материалом, поэтому тяговое .усилие машины на липком материале или в условиях низких температур не уменьшается. Цель изобретения - повышение качества самоочистки днища рабочего органа. Указанная цель достигается тем, что в рабочем органе землеройной ма шины, содержащем корпус и днище, вы полненное из продольных полос, одни концы которых шарнирно присоединены к корпусу посредством эксцентрикового вала, другие установлены в направляющем узле, последний выполнен в виде скобы, охватывающей с одной стороны концы продольных полос, и винтовых ограничителей перемещений последних. На фиг.1 изображен рабочий орган землеройной машины; на фиг.2 - днище рабочего органа, вид снизу,- на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез В-Б на фиг.2} на фиг. 5 - разрез В-В на фиг.З. Рабочий орган землеройной машины состоит из корпуса 1 и днища 2, выполненного из продольных полой 3. Одни из концов продольных полос 3 установлены на эксцентриковом валу 4, закрепленном на боковых стенках корпуса 1. На эксцентриковом валу 4 расположены эксцентриковые втулки 5, закрепленные от проворота шпонками 6, причем эксцентриситет втулок рядом насаженных полос пове 3 , 2 нут на 180. Установка продольных полос на эксцентриковом валу 4 осуществляется посредством подшипников 7, крьшлек 8 и деталей 9 крепления. Другие концы продольных полос снабжены винтовыми ограничителями в виде штырей 10, ввернутьми, например, одним концом в боковой торец одной полосы и входящими другим концом в паз бокового торца другой полосы так, что ограничивается перемещение полос друг относительно друга в поперечном направлении и остается свободный ход в продольном направлениях. Жесткость соединения обеспечивается скобой 11, выполняющей функцию направляющего узла, предотвращающего относительное смещение полос в поперечном направлении посредством штифтов 12. Рабочий орган землеройной машины работает следующим образом. При разгрузке под действием силы веса груза открывается днище 2, которое поворачивается на определенньй угол относительно эксцентрикового вала, 4. Продольное перемещение полос 3 друг относительно друга осуществляется в результате поворота их на эксцентриковых втулках 5 и ограничения поперечного перемещения штырями 10 и скобой 11, выполняющими функцию направляющего узла. Таким образом, эпюра движения точки полосы в месте крепления ее на эксцентрике представляет собой круг, а на противоположном конце - прямую. Продольное смещение полос друг относительно друга вызывает разрыв сил сцепления прилипания или примерзания материала к днищу 2 за счет сил, вызываемых относительным смещением несущих поверхностей. В результате разрыва сил сцепления и наклона днища оно очищается от налипшего или намерзшего материала. Продольное смещение полос друг относительно друга равно величине эксцентриситета втулок 5 при повороте днища относительно эксцентрикового вала 4 на угол 90, а также величине поперечного смещения полос друг относительно друга в месте крепления этих полос на оси, которое убывает по мере удаления других концов полос от оси. Как показали стендовые испатания, очистке от налипшего или намерзшего материала способствует 3 относительное продольное перемещение полос, а затрудняет очистку относительное поперечное перемещение. Величина эксцентриситета выбирает ся расчетным путем в зависимости от ширины полос, свойств грунта и условий, в которых работает экскаватор (температура, влажность и т.д.), При примерзаниях необходим небольшой эксцентриситет, достаточный для срабатывания так называемого скалывающего эффекта, причем, чем мен1 эксцентриситет, тем меньше усилий необход1 1о для поворота днища ковша 134 т.е. даже при меньшем количестве набранного в ковше грунта обеспечивается поворот днища и, следовательно, его очистка. При работе с липким материалом малый эксцентриситет может не обеспечить разрыв сил сцепления, так как может ие произойти эффекта самоотлипаиия, поэтому необходим эксцентриситет в 1,5-2 раза больший, чем при работе в условиях низких температур, или необходимо уменьшить ширину продольных полос.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее оборудование землеройной машины | 1984 |

|

SU1162914A1 |

| КОВШ АКТИВНОГО ДЕЙСТВИЯ ЭКСКАВАТОРА | 2015 |

|

RU2599753C1 |

| Рабочее оборудование роторного экскаватора с инерционной разгрузкой | 1990 |

|

SU1754849A1 |

| Ковш экскаватора-драглайна | 1984 |

|

SU1157170A1 |

| Ковш экскаватора-драглайна | 1980 |

|

SU874894A1 |

| Рабочий орган карьерного роторного экскаватора | 1990 |

|

SU1744204A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1992 |

|

RU2044839C1 |

| СПОСОБ ВЕДЕНИЯ ЗЕМЛЯНЫХ РАБОТ ПРИ СТРОИТЕЛЬСТВЕ ЗАКРЫТОГО ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ШНЕК И МЕТАТЕЛЬ | 1990 |

|

RU2053330C1 |

| Ковш экскаватора | 1984 |

|

SU1168674A1 |

| КОВШ СКРЕПЕРА | 1997 |

|

RU2119995C1 |

РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНОЙ МАИрНЫ, содержащий корпус и днище. вьтолненное из продольных полос, одни концы которых шарнирно присоединены к корпусу посредством эксцентрикового вала, а другие установлены в направляющем узле, отличающийся тем, что, с целью повышения качества сямоочкстки днища рабочего органа, направляющий узел выполнен в виде скобы, охватываюр;ей с одной стороны концы продольных полос, и винтовых ограничителей поперечных перемещений последних.

66

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для РАЗРЫХЛЕНИЯ, ЗАХВАТА И ПОДАЧИ БАЛЛАСТА В ЩЕБНЕОЧИСТИТЕЛЬНУЮ МАШИНУ | 0 |

|

SU171420A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-30—Публикация

1983-02-11—Подача