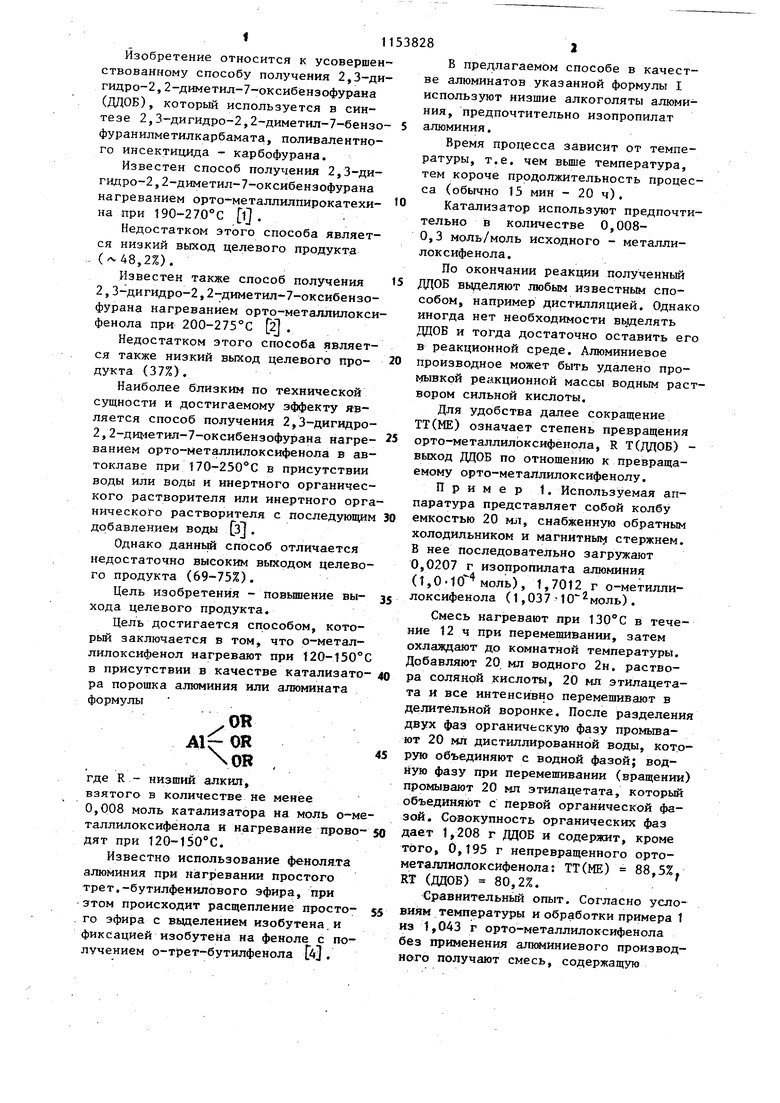

Изобретение относится к усовершен ствованному способу получения 2,3-ди гидро-2, 2-диметил-7-оксибензофурана (ДДОБ), который используется в синтезе 2,3-дигидро-2,2-диметил-7-бензо фуранилметилкарбамата, поливалентного инсектицида - карбофурана. Известен способ получения 2,3-дигидро-2,2-диметил-7-оксибензофурана нагреванием орто-металлилпирокатехина при 190-2 l . Недостатком этого способа является низкий выход целевого продукта (v48,2%). Известен также способ получения 2,3-дигидро-2,2-диметил-7-оксибензофурана нагреванием орто-металлилокси фенола при 200-275°С 2 . Недостатком этого способа является также низкий вьиод целевого продукта (37%). Наиболее близким по технической сущности и достигаемому эффекту является способ получения 2 3-дигидро2,2-диметил-7-оксибензофурана нагреванием орто-металлилоксифенола в автоклаве при 170-250°С в присутствии воды или воды и инертного органичес кого растворителя или инертного орг нического растворителя с последующи добавлением воды з . Однако данньщ способ отличается недостаточно высоким выходом целево го продукта (69-75%). Цель изобретения - повышение выхода целевого продукта. Цель достигается способом, который заключается в том, что о-металлилоксифенол нагревают при 120-150° в присутствии в качестве катализато ра порошка алюминия или алюмината формулы т Alf OR ов , где R - низший алкил, взятого в количестве не менее 0,008 моль катализатора на моль о-м таллилоксифенола и нагревание прово дят при 120-150С. Известно использование фенолята алюминия при нагревании простого трет.-бутилфеншгового эфира, при этом происходит расщепление простого эфира с вьоделением изобутена.и фиксацией изобутейа на феноле с получением о-трет-бутилфенола . 82 В предлагаемом способе в качестве алюминатов указанной формулы I используют низшие алкоголяты алюминия, предпочтительно изопропилат алюминия. Время процесса зависит от температуры, т.е. чем вьше температура, тем короче продолжительность процесса (обычно 15 мин - 20 ч). Катализатор используют предпочтительно в количестве 0,0080,3 моль/моль исходного - металлилоксифенола. По окончании реакции полученный ДЦОБ вьщеляют любым известным способом, например дистилляцией. Однако иногда нет необходимости вьщелять ДЦОБ и тогда достаточно оставить его в реакционной среде. Алюминиевое производное может быть удалено промывкой реакционной массы водным раствором сильной кислоты. Для удобства далее сокращение ТТ(МЕ) означает степень превращения орто-металлилоксифенола, R Т(ДДОВ) выход ДДОБ по отношению к превращаемому орто-металлилоксифенолу. Пример 1. Используемая аппаратура представляет собой колбу емкостью 20 мл, снабженную обратным холодильником и мaгнитны стержнем. В нее последовательно загружают 0,0207 г изопрошша а алюминия (IjOlO моль), 1,7012 г о-метиллилоксифенола (1,037 - ). Смесь нагревают при в течение 12ч при перемещивании, затем охлаждают до комнатной температуры. Добавляют 20 мл водного 2н. раствора соляной кислоты, 20 мл этилацетата и все интенсивно перемешивают в делительной воронке. После разделения двух фаз органическую фазу промывают 20 мл дистиллированной воды, которук объединяют с водной фазой; водную фазу при перемешивании (вращении) промывают 20 мл зтилацетата, который объединяют с первой органической фазой. Совокупность органических фаз дает 1,208 г ДДОБ и содержит, кроме того, 0,195 г непревращенного ортометадпнолоксифенола: ТТ(МЕ) 88,5%. RT (ДДОБ) 80,2%. Сравнительный опыт. Согласно услоВИЯМ температуры и обработки примера 1 из 1,043 г орто-металлилоксифенола без применения алкминиевого производно:го получают смесь, содержащую

U,189 г непревращенного орто-металлилоксифенола, 0,0126 г ДДОБ, 0,520 г орто-металлилпирокатехина, 0,188 г пар-металлилпирокатехина, или ТТ(№;) 81,9%, RT (ДДОБ) 1,5%. Из этого опыта следует, что при в отсутствие катализатора циклизация орто-металлилпирокатехина в ДЦОБ осуществляется только в очень незначительной степени и что ТТ(МЕ) ниже полученного с катализатором.

Пример 2. Следуют методике примера 1, используя ту же аппаратуру, и исходя из 0,0436 г изопоопилата алюминия (2,1 10 моль) , 1,7164 г о-металлилоксифенола (1,04610 моль)

Смесь нагревают при 140С в течение 6 ч при перемешивании. Таким образом, получают 1,080 г ДДОБ и остаются 0,343 г непревращенного о-металлилоксифенола, или ТТ(МЕ) 80,0% RT (ДДОБ) 78,6%.

. П р и м е р 3. Следуют методике примера 1, используя ту же аппаратуру и исходя из 0,0257 г изопропилата алюминия (1,2 10 моль), 2,2789 г о-металлилоксифенола (1,4 ) .

Смесь нагревают при 150°С в течение 1 ч при перемешивании ТТ(МЕ) 75,1%, КТ(ДЦОБ) 75,4%.

-Пример 4. Следуют методике примера 1, используя ту же алпаратуру и исходя из 0,239 г изопропилата алюминия (11,); 1,7548 г о-металлилоксифенола (1,07.1 )

Смесь нагревают при 150°С в течение 15 мин при перемешивании, ТТ(МЕ) 96,4%,RT(ДЦОБ) 71,7%.

Пример 5.В описанную в примере i аппаратуру загружают последовательно 0,266 г изопропилата алюминия (13,0-Ю моль), 2,156 г о-металлилоксифенола (1,31 10 моль) , 5 мл п-ксилола.

Смесь нагревают при 140°С в течение 2,5 ч при перемешивании, затем охлаждают до комнатной температуры. Добавляют водный 2н. раствор соляной кислоты, 50 мл хлористого метилена и все перемешивают в делительной воронке. После отфильтровыванйя на воронке Бюхнера для удаления нерастворимых частиц и разделения двух жидких фаз водную фазу промывают 2 раза по 25 мл хлористого метилена, который затем объединяют с органической фазой.

Совокупность органических фаз дает 1,666 г ДДОБ и содержит 0,072 г непревращенного о-металлилоксифенола, или ТТ(МЕ) 96,(ДЦОБ) 79,9%.

Пример 6. Следуют методике примера 5, используя ту же аппаратуру и исходя из 0,244 г изопропилата алюминия (12 10 моль) , 2,1658 г о-металлилоксифенола (1,32-10 моль) 5 мл п-ксш1ола.

Смесь нагревают при 120°С в течение 3,5 ч при перемешивании. Таким образом получают 1,456 г ДДОБ и остается 0,298 г непревращенного о-металлилоксифенола, или ТТ(МЕ) 86,2% ИТ(ДДОБ) 78,0%.

Пример 7. Следуют методике примера 5, используя ту же аппаратуру исходя из 0,052 г изопропилата алюминия (1,2 моль) (т,е.О,008М на 1 м о-металлилоксифенола), 2,4384 о-металлилоксифенола (1,5vlO моль), 6 мл ксилола.

Смесь нагревают при 140°С в течение 16,5 ч при перемешивании ТТ(МЕ) 98,5%, аТ(ДЦОБ) 74,0%.

Пример 8. Следуют методике примера 5, используя ту же аппаратуру и исходя из 0,132 г изопропилата алюминия (6,4 -10 моль), 2,002 г о-металлилоксифенола (1,2-10 моль), 5 мл анизола.

Смесь нагревают при 130°С в течение 6 ч при перемешивании ТТ(МЕ) 86,9%, RT(ДДОБ) 74,8%.

Пример 9. Следуют методике примера 5, используя ту же аппарйтуру и исходя из 0,822 г изопропилата алюминия (40 ); 2,119 г о-металлилоксифенола (1,3 10 моль), 5 мл н-декана.

Смесь нагревают при 100°С в течение 1 ч при перемешивании. Получают смесь, содержащую 1,286 г ДДОБ, 0,177 г о-металлилопирокатехина (О,1110 моль), но не содержащую более о-мета ллилоксифенола, ТТ(МЕ) 100,0%, RT(ДДOБ) 60,7%.

Пример 10 В автоклав из нержавеющей стали емкостью 25 см последовательно загружают 0,237 г изопропилата алкминия (11,6-10 моль 2,0473 г о-металлилоксифенола (1,2410 моль); 6 мл изопропилового спирта.

Автоклав нагревают при в течение 3 ч в бане со сплавом Вуда, затем охлаждают до комнатной температуры. Реакционную смесь частично концентрируют, потом обрабатывают 50 мл водного 2н. раствора соляной кислоты и 50 мл хлористого метилена. Последующая обработка иде тична примеру 5. Таким образом полу чают 1,564 г ДДОБ и остается 0,036 непревращенного о-металлилоксифенола или ТТ(МЕ) 98,2%, И(ДДОБ) 77,8%. П р и м ер 11. Следуют методик примера 10, работают в автоклаве, в который загружают 0,263 г изопроп лата алюминия (12,9 1СГ моль), 2,0087 г о-металлилоксифенола (1,2210 моль), 6 мл н-декана. Смесь нагревают при в тече 11ие 3 ч, затем обрабатывают по прим ру 10, ТТ(МЕ) 98,6Z, И(ДДОБ) 73,5%. П р и мер 12, В аппаратуру примера 1 последовательно загружают 0,039 г алюминиевого поровпса (14,3.), гфедварительно де пасснвированного обработкой водной соляной кнслотой, 2,186 г о-метаяпи локсифенола (1,33-10 моль), 10мл п-ксилола. Смесь нагревают до 140С, добавляют примерно 1 мг хлорида ртути и немедленно происходит выделение газов. Реакционную смесь вьщерживают при 140°С в течение 1,5 ч при перемеигивании, затем ее охлаждают до комнатной температуры. Обработка идентична примеру 5. Таким образом, получают 1,093 г ДДОБ и остается 0,768 г непревращенного о-металлилоксифенола или ТТ(№) 64,9%, КТ(ДДОБ) - 77,1%. Пример 13. В аппаратуру, описаян: в примере 1, загружают 0,0305 г (1,) (),, приготовленного воздействием изопроntuiara алюминия на фенол, 1,6017 г о-металшшоксифенола (9,77,10 моль). Нагревают в течение 15 ч при 130С, Обрабатывают по примеру 1, такш4 образом получают 0,338 г непревращенного о-металлипоксифенола, 0,975 г ДЦОБ или ТТ(МЕ) 78,9%, КТ(ДЦОБ) 75,6%. Данный способ позволяет повысить выход целевого продукта до 80%.

СПОСОБ ПОЛУЧЕНИЯ 2,3-ДИГИДPO-2 , 2- даМЕТИЛ-7-ОКСИБЕНЗОФУРАНА нагреванием о-металлилоксифенола, о т л и ч а ю ц и и с я тем, что, с целью повьовения выхода целевого 1фодукта, процесс проводят в присутствии в качестве катализатора порошка алюминия или алюмината формулы ..OR OR где R - низший алкил, взятого в количестве не менее 0,008 моль катализатора на моль о- 4еталлилоксифенола, и нагревание О) проводят при 120-150°С.

| t | |||

| Способ контроля содержания кислорода в кремнии | 1980 |

|

SU999128A1 |

| С | |||

Авторы

Даты

1985-04-30—Публикация

1980-12-05—Подача