Изобретение относится к способам получения носителей для фосф(){пюк и:лотных катализатороп гидратации олефинов.

Известен способ получения носител для катализатора гидратации олефинон путем спекания природногч) диатомита при 800-1400 0 l.

Полученный по указанному способу носитель не обеспечивает достаточной для применения в промышленности актиности катализатора, что объясняется высоким содержанием в носителе окислов елеза и алюминия, а также малым объемом пор.

Известен также способ получения носителя для катализатора гидратации олефинов путем смешения диатомита, бентонитовой глины и органической выгорающей добавки с водой, формования сушки, прокаливания при повышенной температуре 650-815С, обработки минеральной кислотой при кипячении и промывки водой.

Полученный носитель пропитывают ортофосфорной кислотой и применяют в качестве катализатора в процессе гидратации олефинов при 175-300 С, отноиении водяного пара к олефину. 0,3-1. моль на моль и давлении 25-84 ат.

В условиях гидратации этилена (70 ат, 270С, 1,8 моль этилена на моль водяного пара, скорость подачи

реакционной смеси 2000 ил в час на 1 л катализатора), носитель обеспечивает производительность катализатора 144-150,4 кг спирта в час с кубометра катализатора C2l.

Недостатком способа является использование шихты сложного состава для обеспечения высокой активности катализатора на основе данного носителя, что усложняет процесс и требует расхода органической выгорающей добавки, обычно являющейся пищевым продуктом.

Наиболее близким по технической сущности и достигаемому эффекту к изобретеннво является способ получения носителя для катализатора гидратации олефинов путем формования диатомита, прокаливания при 800КОО С, обработки минеральной кислотой с последующей промывкой и сушкой .

Способ обеспечивает снижение содержания полуторных окислов в носителе только до 3,0-3,3%. Степень конверсии этилоиа в :пнрт при объемной скорости Ш1 роакциоишмЧ 27 мин 275-285(:, длнлеиии 70 лти и отношении воды к этилену 0,5 моль/моль составляет А , 3-5, fl . В пересчете на прои:)пс)дителГ)Ность катализатора это составляет 95-124 3J.

Недостатком полученного известным способом носителя является недостаточно высокая активность.катализатора на его основе.

Цель изобретения - получение носителя с пониженным содержанием поjryTopHbrx окислов и повьш1енной активностью катализатора на его основе.

Указанная цель достигается тем, что согласно способу получения носителя для катализатора гидратации олефинов путем формования диатомита, прокаливания при 400-600С, обработки минеральной кислотой с последующей промывкой и сушкой и дополнительным прокаливанием при 700-1000с, прокаливание сформованного диатомита осуществляют при 400-600 С и дополнительное прокаливание при 700-1000°С nocjje сушки обработанного кислотой и промытого диатомита.

Использование изобретения позволяет получить НОСИ ель с пониженным содержанием полуторньк окислов (1,02.2мас.% по сравнению с 3,0-.

3.3мас.%. При этом активность ката лизатора на основе этого носителя при испытании его в реакции гидратации олефина возрастает до 143-155 кг/м катализатора в час.

На стадии прокалки при 400-600°С

отформованным гранулам придается некоторая начальная прочность, обеспечивающая сохранение их целостности при обработке кислотой. При температуре ниже не достигается необходимая для обработки кислотой прочность, при температуре выше происходит сильное спекание материал препятствующее удалению из носителя окислов железа и алюминия, предельно содержание которых не должно превышать 2,2%.

Температура дополнительной прокалки после обработки кислотой должна быть не ниже 700С, чтобы обеспечить минимальную допустимую прочность гот вого носителя - 20 кг/см , но не выше . При температуре выше 1000°С не создается необходимая стру тура носители- пористость не менее 60% удельная поверхность не менее 12 .

Д1 1

Время прокалки может ко.чибат.ся в широких иитерва.пах в .зависимости от типа применяемого оборудопания, nanpin-iep, в зависимости от толщины слоя носителя.

Пример 1. 104 г диатомита с содержанием суммы окислов железа и алюминия 12 мас.% и 96 г воды смешивают о получения однородной пасты. Пасту формуют .в гранулы диаметром 4 мм и высотой 4-6 мм. Гранулы подсушивают на воздухе и прокаливают в муфельной печи в течение четырех ча824

сов. Прокаленные Ipaiiyjib уяливают 60%-ной минеральной кислотой (noj)Tfipa обьема раствора на обтаем гранул) и обрабатывают 4 ч при слабом кипении. По окончании обработки кислота дренируют, а носитель промывают пятью обг емами горячей () воды. Разрушения гранул в процессе не наблюдалось. Промытый носитель подсушивают и подвергают дополнительной прокалке в течение четырех часов.

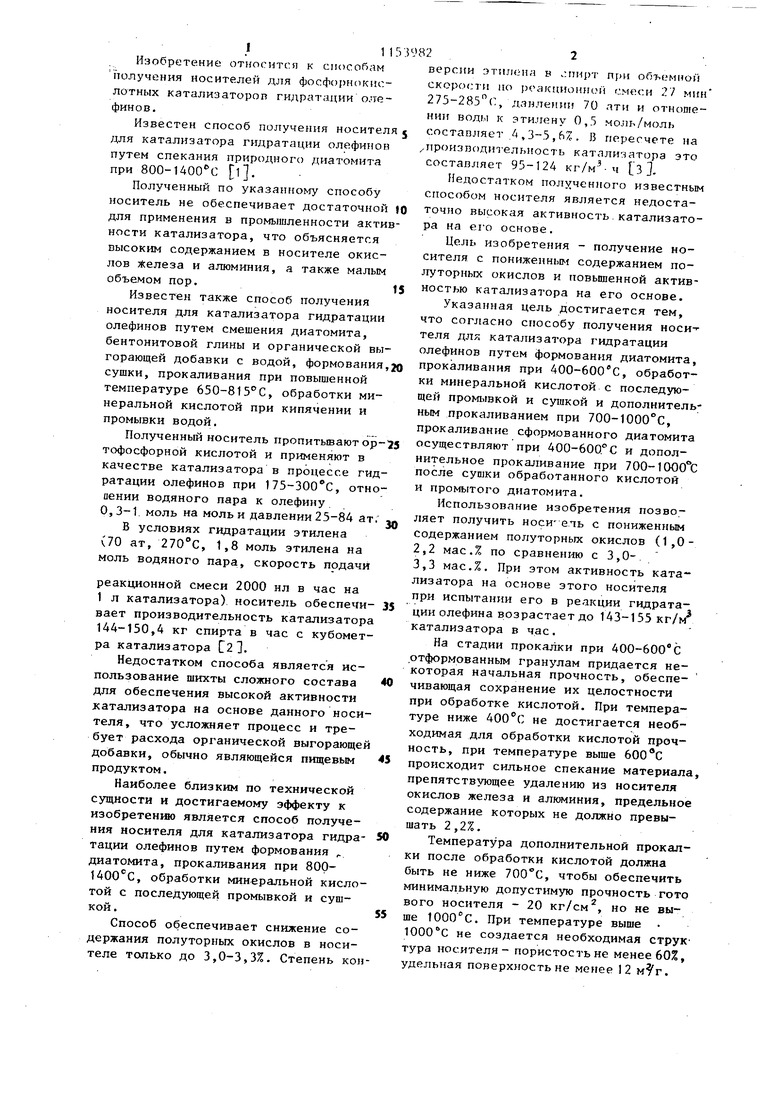

Зависимость характеристики носителя от условий его приготовления представлена в табл. 1.

Таблица, 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

| Катализатор и способ его получения | 2021 |

|

RU2768115C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1153980A1 |

| Способ получения катализатора | 2021 |

|

RU2768118C1 |

| Катализатор и способ его получения | 2021 |

|

RU2760550C1 |

| НОСИТЕЛЬ, КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2801222C2 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1990 |

|

RU1829182C |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АКТИВНОЙ ОКИСИ АЛЮМИНИЯ | 1983 |

|

SU1133830A1 |

СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ГИДРАТАЦИИ ОЛЕФИНОВ путем формования диатомита, прокаливания при повыценной температуре и обработки минеральной кислотой с последующими промывкой и сушкой, о т л ичающийся тем, что, с целью получения носителя с пониженным содержанием Полуторных окислов и повьппенной активностью катализатора на его основе, прокаливание ведут при 400бООс и после сушки обработанный кислотой и промытый диатомит дополнительно прокаливают при 700-1000 С.

В условиях примера 3 на стадии обработки кислотой около 6% гранул подвергались разрушению, что является предельно допустимыми потесями.

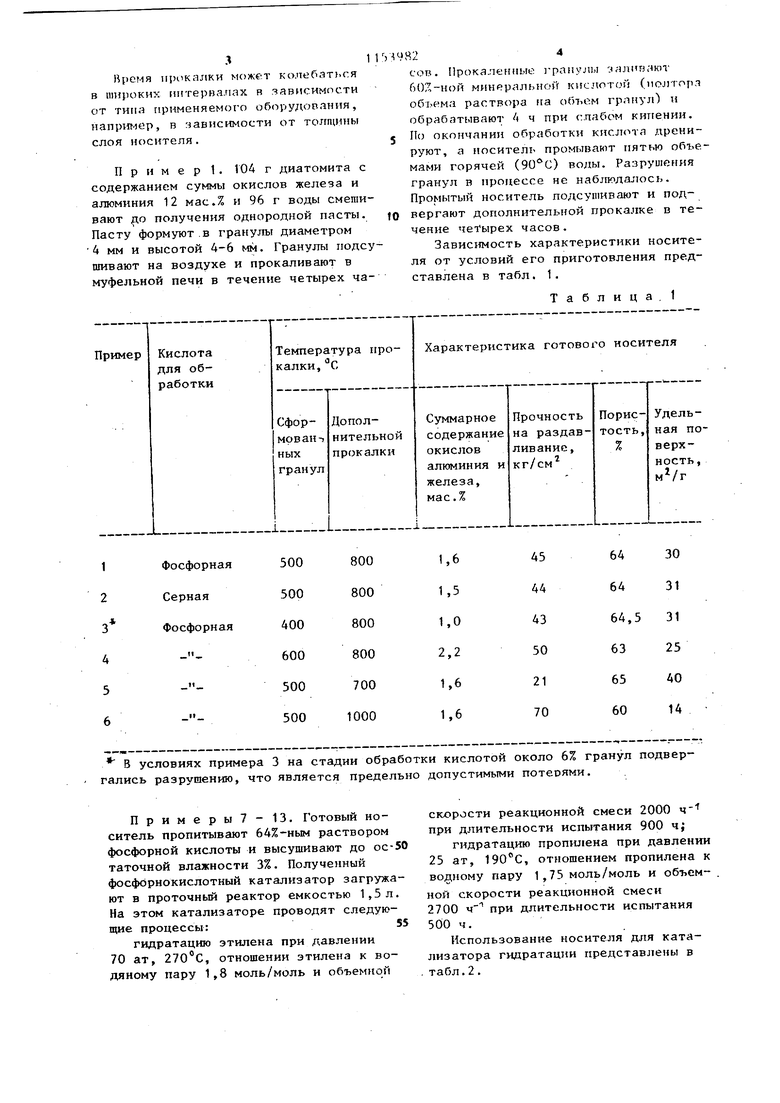

Примеры -13. Готовый носитель пропитывают 64%-ным раствором фосфорной кислоты и высушивают до ос-50 таточной влажности 3%. Полученный фосфорнокислотный катализатор загружают в проточный реактор емкостью 1,5л. На этом катализаторе проводят следующие процессы:55

гидратацию этилена при давлении 70 ат, 270°С, отношении этилена к водяному пару 1,8 моль/моль и объемной

скх рости реакционной смеси 2000 при длительности испытания 900 ч;

гидратацию пропилена при давлении 25 ат, , отношением пропилена к вод;ному пару 1,75 моль/моль и объемной скорости реакционной смеси 2700 ч при длительности испытания 500 ч.

Использование носителя для катализатора гидратации представлены в табл.2.

Таблица

1 1 2 3 4

152

Этанол 250

Изопропанол 153

Этанол 155 144

родолжеяие табл. 2 2

I

э

12 13

152

5 6 143

Пример 14 (сравнительный).

Катализатор готовят, как в примерах .7-13 -но в качестве носителя используют известный носитель. Производительность катализатора при режиме, указанном в примерах 7,9-13, составила 130 кг этилового спирта на 1 м катализатора в час.

Полученный предложенным способом носитель обладает большой устойчивостью в реакционной среде, и катализатор на его основе сохраняет свою активность на протяжении всего времени испытания (500 ч).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Лесопилка | 1924 |

|

SU1950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1985-05-07—Публикация

1982-05-31—Подача