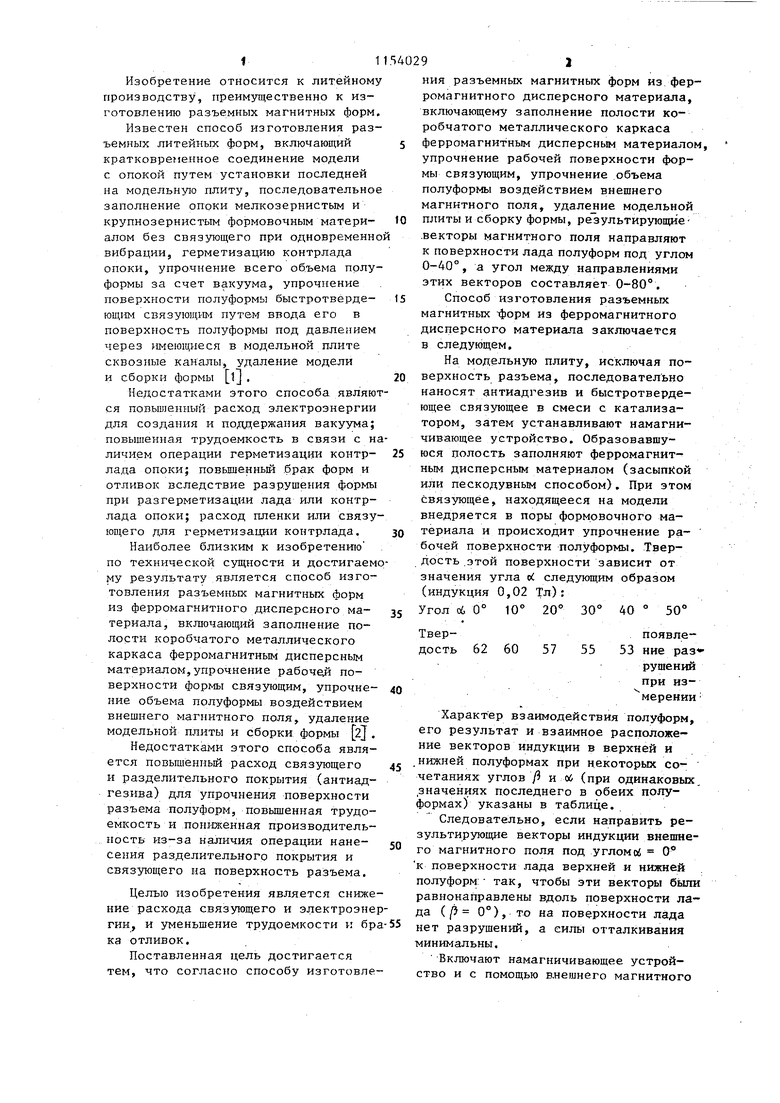

Изобретение относится к литейному производству, преимущественно к изготовлению разъемных магнитных форм. Известен способ изготовления разъемных литейных форм, включающий кратковременное соединение модели с опокой путем установки последней на модельную плиту, последовательное заполнение опоки мелкозернистым и крупнозернистым формовочным материалом без связующего при одновременно вибрации, герметизацию контрлада опоки, упрочнение всего объема полу формы за счет вакуума, упрочнение поверхности полуформы быстротвердеющим СВЯЗУЮЩ1-1М путем ввода его в поверхность полуформы под давлением через имеющиеся в модельной плите сквозные каналы, удаление модели и сборки формы l j . Недостатками этого способа являю ся повышенный расход электроэнергии для создания и поддержания вакуут а; повышенная трудоемкость в связи с н личием операции герметизации контрлада опоки; повышенньй .брак форм и отливок вследствие разр.уше1гия формы при разгерметизации лада или контрлада опоки; расход пленки или связу ющего для герметизации контрлада. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ изготовления разъемных магнитных форм из ферромагнитного дисперсного материала, включающий заполнение полости коробчатого металлического каркаса ферромагнитным дисперсным материалом, упрочнение рабоче й поверхности формы связующим, упрочнение объема полуформы воздействием внешнего магнитного поля, удаление модельной плиты и сборки формы 2j . Недостатками этого способа является повышенный расход связующего и разделительного покрытия (антиадгезива) для упрочнения поверхности разъема полуформ, повышенная трудоемкость и noHi-шенная производительность из-за наличия операции нанесения разделительного покрытия и связующего на поверхность разъема. Целъю изобретения является сниже ние расхода связующего и электроэне гии, и уменьшение трудоемкости i: бр ка отливок. Поставленная цель достигается тем, что согласно способу изготовле ния разъемных магнитных форм из ферромагнитного дисперсного материала, включающему заполнение полости коробчатого металлического каркаса ферромагнитным дисперсным материалом, упрочнение рабочей поверхности фор- мы связующим, упрочнение объема полуформы воздействием внешнего магнитного поля, удале21ие модельной плиты и сборку формы, результирующие.векторы магнитного поля направляют к поверхности лада полуформ под углом 0-40°, а угол между направлениями этих векторов составляет 0-80°. Способ изготовления разъемных магнитных -форм из ферромагнитного дисперсного материала заключается в следующем. На модельную плиту, исключая поверхность разъема, последовательно наносят антиадгезив и быстротвердеющее связующее в смеси с катализатором, затем устанавливают намагничивающее устройство. Образовавшуюся полость заполняют ферромагнитным дисперсным материалом (засыпкой или пескодувным способом), При этом связующее, находящееся на модели внедряется в поры формовочного материала и происходит упрочнение ра- бочей поверхности полуформы. Твердость этой поверхности зависит от значения угла чС. следующим образом (индукция 0,02 Тл): Угол с6 О 20° 30° 40 появле62 60 57 55 53 ние раз рушеиий при измеренииХарактер взаимодействия полуформ, его результат и взаимное расположение векторов индукции в верхней и нижней полуформах при некоторых сочетаниях углов fl и об (при одинаковых. значениях последнего в обеих полуформах) указаны в таблице. Следовательно, если направить результирующие векторы индукции внешнего магнитного поля под угломй О к поверхности лада верхней и нижней полуформ: так, чтобы эти векторы были равнонаправлены вдоль поверхности лада ( 0°), то на поверхности лада нет разрушений, а силы отталкивания инимальны. Включают намагничивающее устройство и с помощью в.нешнего магнитного

31

ПОЛЯ упрочняют весь объем полуформы, намагничивая формовочный материал. При этом результирующий вектор индук ции магнитного поля на поверхности лада полуформы должен быть направлен под углом « 0-40°, а угол между направлениями этих векторов в соединяемых полуформах /3 0-80°. Затем удаляют модель и производят сборку формы, причем другзпо полуформу изготовляют аналогично. Указанное йаправ ленйе результирующего вектора позвоУголо

Угол /J

Отталкивание Притяжение максимальное минимальное

Разрушения Разрушения возможны всегда

Антипараллель- Антидараллельное ное перпенди- вдоль поверхкулярно по- мости лада

верхности

;лада

1540294

ляет уменьщить силовое взаимодействи между двумя полуформами при их сбор- ке, устранить разрушения поверхность

разъема под действием магнитных сил 5 и тем самым устранить упрочнение поверхности разъема связующим.

Использование предлагаемого способа и устройства для его осуществления обеспечивает значительное уменьшение величины и распространенности магнитного поля рассеяния.

Притяжение каксимальное

Разрушения всегда

Параллельное равнонаправленное перпендикулярноповерхности разъема

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления магнитной формы | 1985 |

|

SU1348054A1 |

| Способ изготовления магнитной разъемной формы | 1990 |

|

SU1777977A1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

| Устройство для изготовления разъемных магнитных форм из дисперсного ферромагнитного материала | 1984 |

|

SU1228960A1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| ОПОКА ДЛЯ ИЗГОТОВЛЕНИЯ РАЗЪЕМНОЙ МАГНИТНОЙ ФОРМЫ | 1997 |

|

RU2119403C1 |

| Литейная магнитная разъемная форма | 1985 |

|

SU1311839A1 |

| Магнитная разъемная форма | 1990 |

|

SU1777976A1 |

| Устройство для изготовления магнитных форм | 1989 |

|

SU1719147A1 |

| Магнитная литейная форма | 1984 |

|

SU1245398A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ МАГНИТНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНОГО ДИСПЕРСНОГО МАТЕРИАЛА, включающий заполнение полости коробчатого металлического каркаса ферромагнитным дисперсным материалом, упрочнение рабочей поверхности формы связунлцим, упрочнение объема полуформы воздействием внешнего магнитного поля, удаление модельной плиты и сборку формы, о тличающий ся тем, что, с целью снижения расхода связующего и электроэнергии и уменыпения трудоемкости, результирукицие векторы магнитного поля направляют к поверхно 1ти лада полуформ под углом 0-40°, а угол между направлениями этих векторов составляет 0-80°.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления литейной формы | 1977 |

|

SU685412A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3620286, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-05-07—Публикация

1982-09-07—Подача