11

Изобретение относится к литейному производству, а именно к устройствам для изготовления магнитных форм.

Цель изобретения - повышение срок службы и надежности устройства.

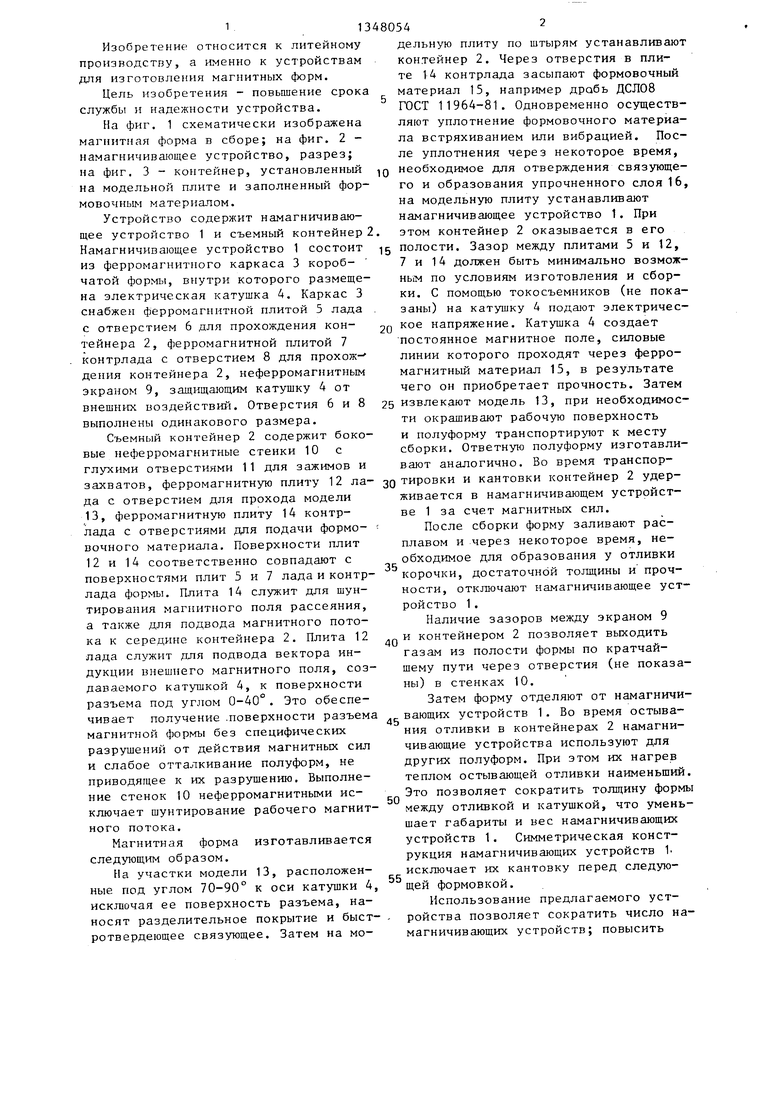

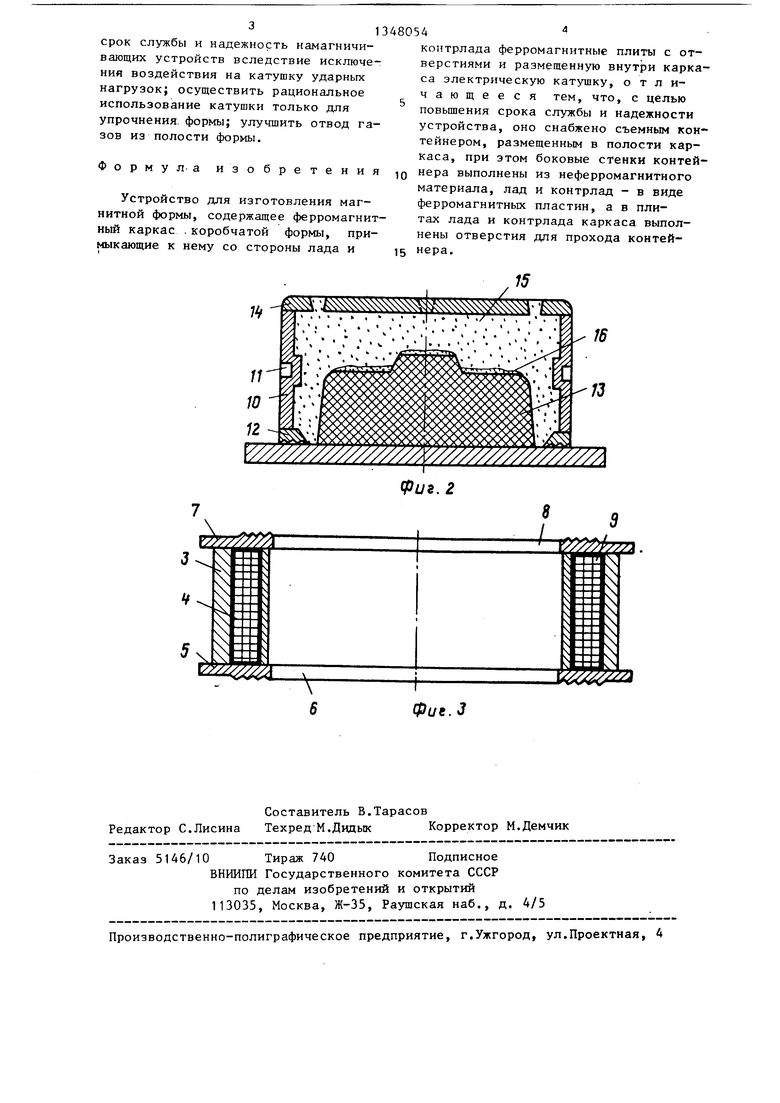

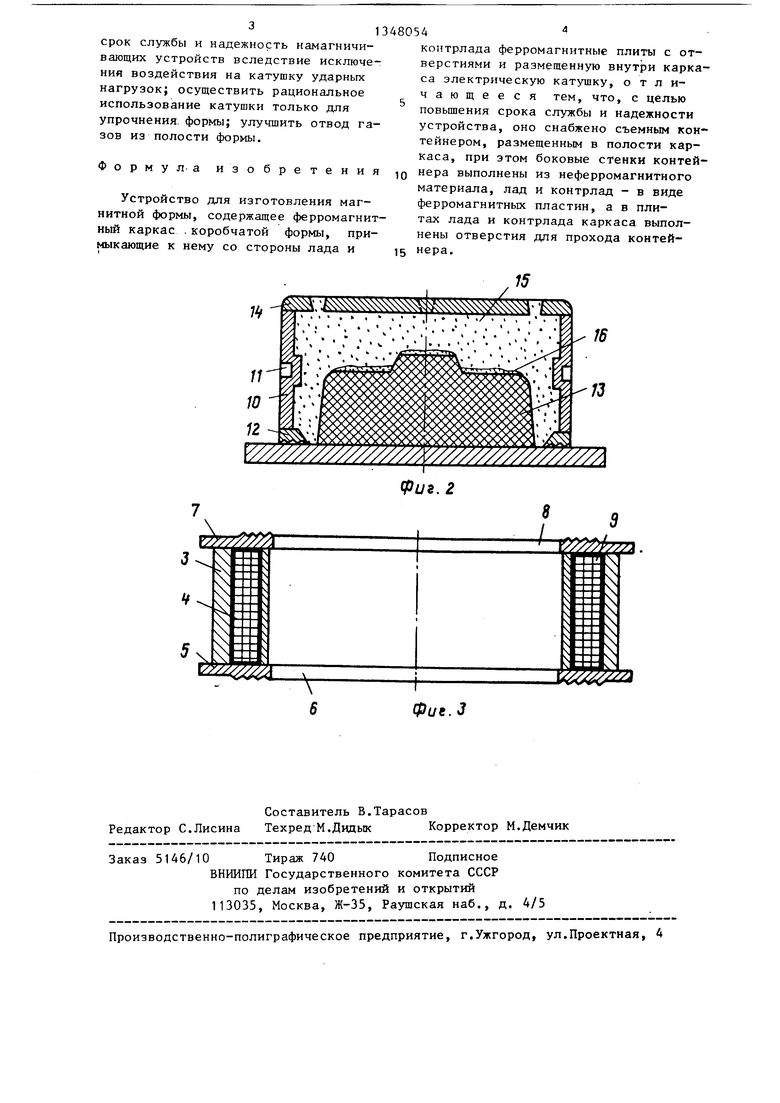

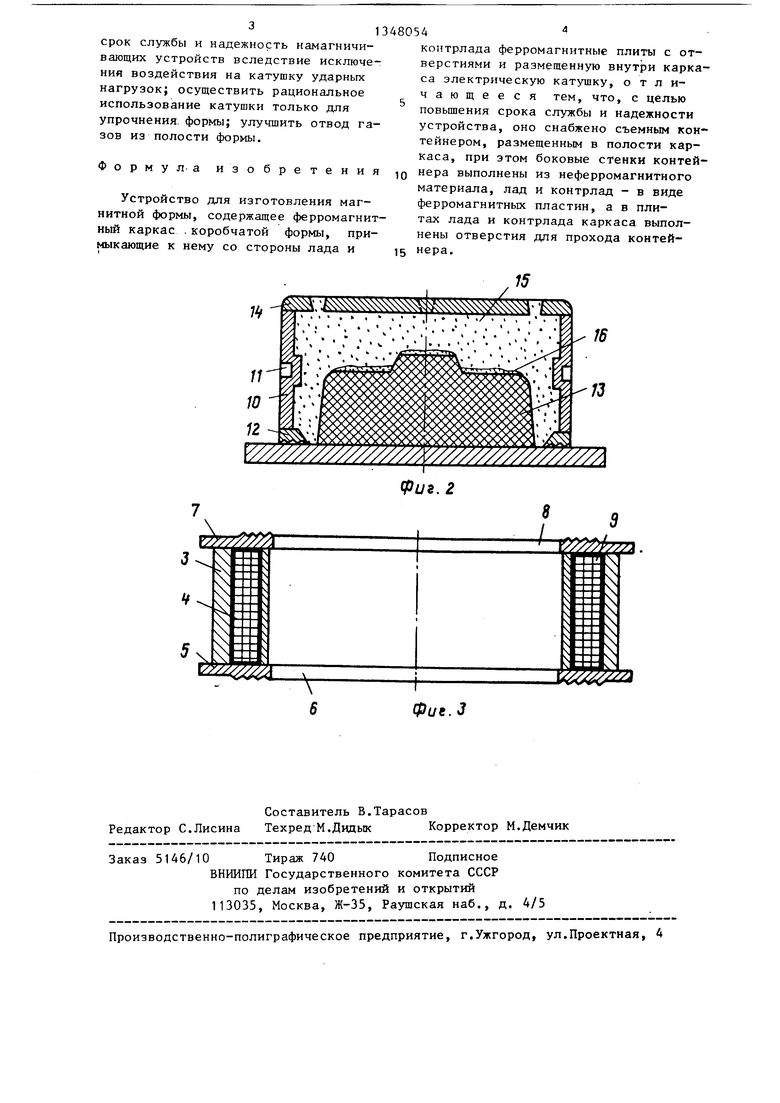

На фиг. 1 схематически изображена магнитная форма в сборе; на фиг. 2 - намагничивающее устрор1ство, разрез; на фиг, 3 - контейнер, установленный на модельной плите и заполненный формовочным материалом.

Устройство содержит намагничивающее устройство 1 и съемный контейнер Намагничивающее устройство 1 состоит из ферромагнитного каркаса 3 коробчатой формы, внутри которого размещена электрическая катушка 4. Каркас 3 снабжен ферромагнитной плитой 5 лада с отверстием 6 для прохождения контейнера 2, ферромагнитной плитой 7 контрлада с отверстием 8 для прохож- дения контейнера 2, неферромагнитным экраном 9, защищающим катушку 4 от внешних воздействий. Отверстия 6 и 8 выполнены одинакового размера.

Съемный контейнер 2 содержит боковые неферромагнитные стенки 10 с глухими отверстиями 11 для зажимов и

захватов, ферромагнитную плиту 12 ла- зо тировки и кантовки контейнер 2 удерда с отверстием для прохода модели 13, ферромагнитную плиту 14 контрлада с отверстиями для подачи форме- вочного материала. Поверхности плит 12 и 14 соответственно совпадают с поверхностями плит 5 и 7 лада и контрлада формы. Плита 14 служит для шунтирования магнитного поля рассеяния, а также для подвода магнитного потока к середине контейнера 2. Плита 12 лада служит для подвода вектора индукции внешнего магнитного поля, создаваемого катушкой 4, к поверхности разъема под углом 0-40°. Это обеспечивает получение .поверхности разъема магнитной формы без специфических разрушений от действия магнитных сил и слабое отталкивание полуформ, не приводящее к их разрушению. Выполнение стенок 10 неферромагнитными исключает шунтирование рабочего магнитного потока.

Магнитная форма изготавливается следующим образом.

На участки модели 13, расположенные под углом 70-90° к оси катушки 4, исключая ее поверхность разъема, наносят разделительное покрытие и быст- ротвердеющее связующее. Затем на мо0

дельную плиту по штырям устанавливают контейнер 2. Через отверстия в плите 14 контрлада засыпают формовочный материал 15, например дробь ДСЛ08 ГОСТ 11964-81. Одновременно осуществляют уплотнение формовочного материала встряхиванием или вибрацией. После уплотнения через некоторое время, необходимое для отверждения связующего и образования упрочненного слоя 16, на модельную плиту устанавливают намагничивающее устройство 1. При этом контейнер 2 оказывается в его

5 полости. Зазор между плитами 5 и 12, 7 и 14 должен быть минимально возможным по условиям изготовления и сборки. С помощью токосъемников (не показаны) на катушку 4 подают электричесQ кое напряжение. Катушка 4 создает постоянное магнитное поле, силовые линии которого проходят через ферромагнитный материал 15, в результате чего он приобретает прочность. Затем

25 извлекают модель 13, при необходимости окрашивают рабочую поверхность и полуформу транспортируют к месту сборки. Ответную полуформу изготавливают аналогично. Во время транспор5

0

5

0

5

живается в намагничивающем устройстве 1 за счет магнитных сил.

После сборки форму заливают расплавом и через некоторое время, необходимое для образования у отливки корочки, достаточной толщины и прочности, откл очают намагничивающее устройство 1 .

Наличие зазоров между экраном 9 и контейнером 2 позволяет выходить газам из полости формы по кратчай- щему пути через отверстия (не показаны) в стенках 10.

Затем форму отделяют от намагничивающих устройств 1. Во время остывания отливки в контейнерах 2 намагничивающие устройства используют для других полуформ. При этом их нагрев теплом остывающей отливки наименьший. Это позволяет сократить толщину формы между отливкой и катушкой, что уменьшает габариты и вес намагничивающих устройств 1. Симметрическая конструкция намагничивающих устройств 1. исключает их кантовку перед следующей формовкой.

Использование предлагаемого устройства позволяет сократить число намагничивающих устройств; повысить

срок службы и надежность намагничивающих устройств вследствие исключения воздействия на катушку ударных нагрузок; осуществить рациональное использование катушки только для упрочнения, формы; улучшить отвод газов из полости формы.

Формула изобретения

Устройство для изготовления магнитной формы, содержащее ферромагнитный каркас .коробчатой формы, примыкающие к нему со стороны лада и

контрлада ферромагнитные плиты с отверстиями и размещенную внутри каркаса электрическую катушку, отличающееся тем, что, с целью повьш1ения срока службы и надежности устройства, оно снабжено съемным контейнером, размещенным в полости каркаса, при этом боковые стенки контейнера выполнены из неферромагнитного материала, лад и контрлад - в виде ферромагнитных пластин, а в плитах лада и контрлада каркаса выполнены отверстия для прохода контейнера.

15

Tf

А ;: $ : S SS$SS$

3 V

Фиъ. 2

Фие. J

Изобретение относится к литейному производству, а именно к устройствам для изготовления магнитных форм. Целью изобретения является повышение срока службы и надежности устройства. Устройство содержит ферромагнитный коробчатый каркас 3, в полости которого размещена электрическая катушка 4, и съемный контейнер 2 с ферромагнитными пластинами лада 12 и контрлада 14, плиты лада 5 и контрлада 7. Плиты лада 5 и контрлада 7 каркаса 3 выполнены с одинаковыми отверстиями для прохождения через них обечайки 2. При размещении контейнера 2 в каркасе 3 с электрической катушкой 4 поверхности лада 5 и контрлада 7 совпадают с соответствующими поверхностями пластины лада 12 и контрлада 14 опоки. Устройство позволяет повысить срок службы и надежность путем исключения вредного воздействия ударных нагрузок на электрическую катушку 4 при формовке, а также уменьшения нагрева катушки теплом остывающей отливки. 3 ил. S О) со 4 эо о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Устройство для изготовления разъемных магнитных форм из ферромагнитного дисперсного материала | 1982 |

|

SU1134283A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-30—Публикация

1985-12-09—Подача