I

Изобретение относится к литейнбму производству, а именно к намагничивающим устройствам для изготовления магнитных разъемных форм.

Цель изобретения - устранение расхода электроэнергии, повышение качества рабочей поверхности формы, сокращение расхода связующего и формовочного материала.

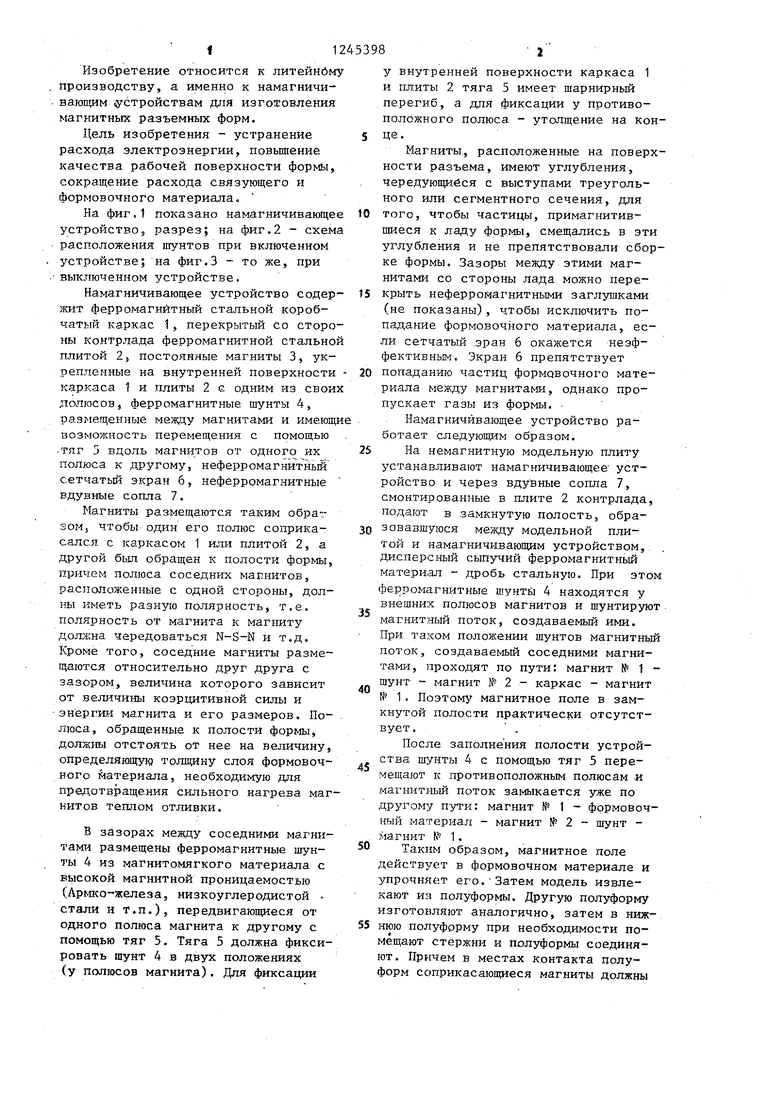

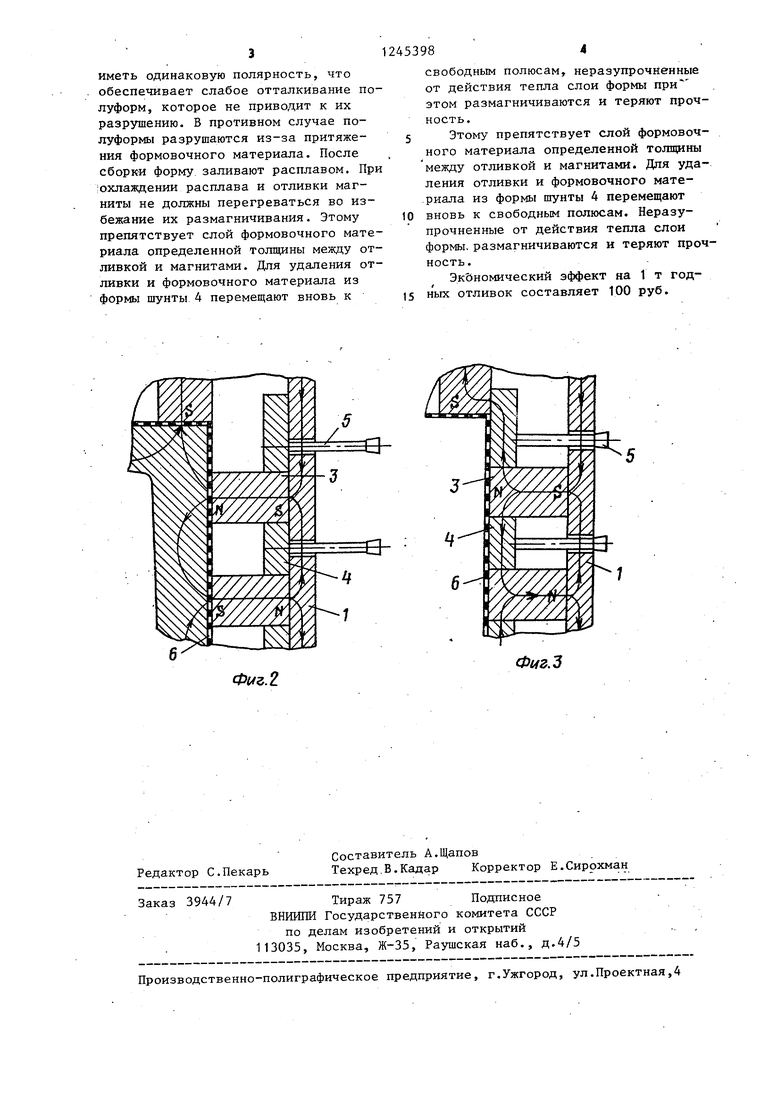

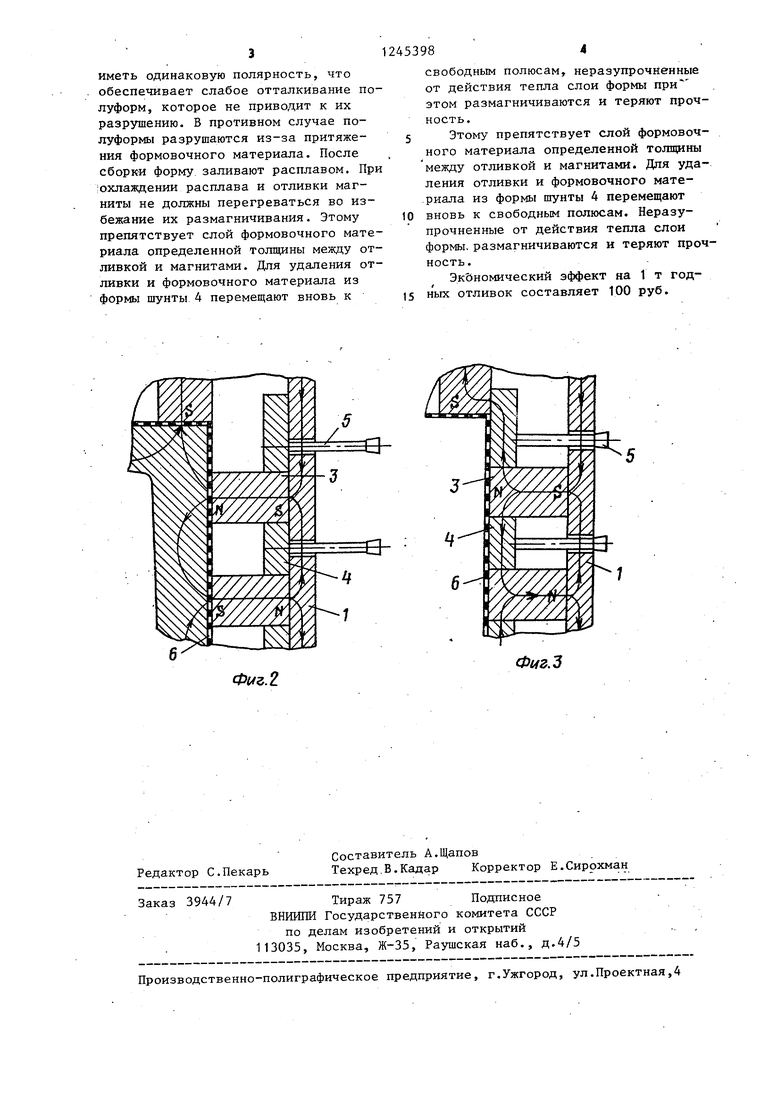

На фиг.1 показано намагничивающее устройство, разрез; на фиг.2 - схема расположения шунтов при включенном устройстве; на фиг.З - то же, при выключенном устройстве,

Намагничивающее устройство содержит ферромагнитный стальной коробчатый каркас 1, перекрытый со стороны контрлада ферромагнитной стальной плитой 2j постоянные магниты 3, укрепленные на внутренней поверхности - каркаса 1 и плиты 2 с одним из своих Лолюсов, ферромагнитные шунты 4,, размещенные между магнитами и имеющие возможность перемещения с помощью .тяг 5 вдоль магнитов от одного их полюса к другому, неферромагнитный сетчатьш экран 6, неферромагнитные вдувные сопла 7.

Магниты размещаются таким обра-.- зом, чтобь один его полюс соприкасался с каркасом 1 или плитой 2, а другой был обращен к полости формы, причем полюса соседних магнитов, расположенные с одной стороны, дол- ны иметь разную полярность, т.е. полярность от магнита к магниту доллша чередоваться N-S-N и т.д. Кроме Того, соседние магниты размещаются относительно друг друга с зазором, величина которого зависит от величины коэрцитивной силы и энергии магнита и его размеров. По- люса, обращенные к полости формы, должны отстоять от нее на величину, определяющук толщину слоя формовочного материала, необходимую для предотвращения сильного нагрева магнитов теплом отливки.

10

В зазорах между соседними магнитами размещены ферромагнитные шунты 4 из магнитомягкого материала с высокой магнитной проницаемостью (Лрмко-железа, низкоуглеродистой . стали и т.п.), передвигающиеся от одного полюса магнита к другому с помощью тяг 5. Тяга 5 должна фиксировать шунт 4 в двух положениях (у полюсов магнита). Для фиксации

20

25

1245398 2

у внутренней поверхности каркаса 1 и гшиты 2 тяга 5 имеет шарнирный перегиб, а для фиксации у противоположного полюса - утолщение на конце.

Магниты., расположенные на поверхности разъема, имеют углубления, чередующиеся с выступами треугольного или сегментного сечения, для того, чтобы частицы, примагнитив- шиеся к ладу формы, смещались в эти углубления и не препятствовали сборке формы. Зазоры между этими магнитами со стороны лада можно пере- 15 крыть неферромагнитными заглушками (не показаны), чтобы исключить попадание формовочного материала, если сетчатый .эран 6 окажется неэффективным:. Экран 6 препятствует попаданию частиц формовочного материала между магнитами, однако пропускает газы из формы.

Намагничивающее устройство работает следующим образом.

На немагнитную модельную плиту устанавливают намагничивающее устройство и через вдувные сопла 7, смонтированные в плите 2 контрлада, подают в замкнутую полость, образовавшуюся между модельной плитой и намагничивающим устройством,, дисперсный сыпучий ферромагнитный матери,ал - дробь стальную. При этом

ферромагнитные шунта 4 находятся у внешних полюсов магнитов и шунтируют. магнитный поток, создаваемый ими. При таком положении шунтов магнитный поток, создавае1 й 1й соседними магнитами, проходят по пути: магнит № 1 - шунт - магнит № 2 - каркас - магнит № 1. Поэтому магнитное поле в замкнутой полости практически отсутствует. .

После заполнения полости устройства шунты 4 с помощью тяг 5 пере- к противоположным полюсам и магннтньш поток замыкается уже по другому пути: магнит № 1 - формовочный материал - магнит № 2 - шунт - магнит № 1.

Таким образом, магнитное поле действзгет в формовочном материале и упрочняет его. Затем модель извлекают из полуформы. Другую полуформу изготовляют аналогично, затем в ниж- 55 нюю полуфррму при необходимости помещают стержни и полуформы соединяют. Причем в местах контакта полуформ соприкасающиеся магниты должны

30

35

40

45

50

иметь одинаковую полярность, что обеспечивает слабое отталкивание полуформ, которое не приводит к их разрушению. В противном случае полуформы разрушаются из-за притяжения формовочного материала. После сборки форму заливают расплавом. При ;охлаждении расплава и отливки магниты не должны перегреваться во избежание их размагничивания. Этому препятствует слой формовочного материала определенной толщины между отливкой и магнитами. Для удаления отливки и формовочного материала из формы шунты 4 перемещают вновь к

свободным полюсам, неразупрочненные от действия тепла слои формы этом размагничиваются и теряют прочность.

Этому препятствует слой формовочного материала определенной толщины между отливкой и магнитами. Для удаления отливки и формовочного материала из формы шунты 4 перемещают вновь к свободным полюсам. Неразупрочненные от действия тепла слои формы, размагничиваются и теряют прочность.

Экономический эффект на 1 т годных отливок составляет 100 руб.

.2

Фtfг.3

Редактор С.Пекарь

Составитель А.Щапов

Техред.В.Кадар Корректор Е.Сирохман

3944/7

Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Патент США № 3620886, кл.164/34, 1974.. | |||

| Способ изготовления литейных форм | 1981 |

|

SU946786A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-23—Публикация

1984-04-10—Подача