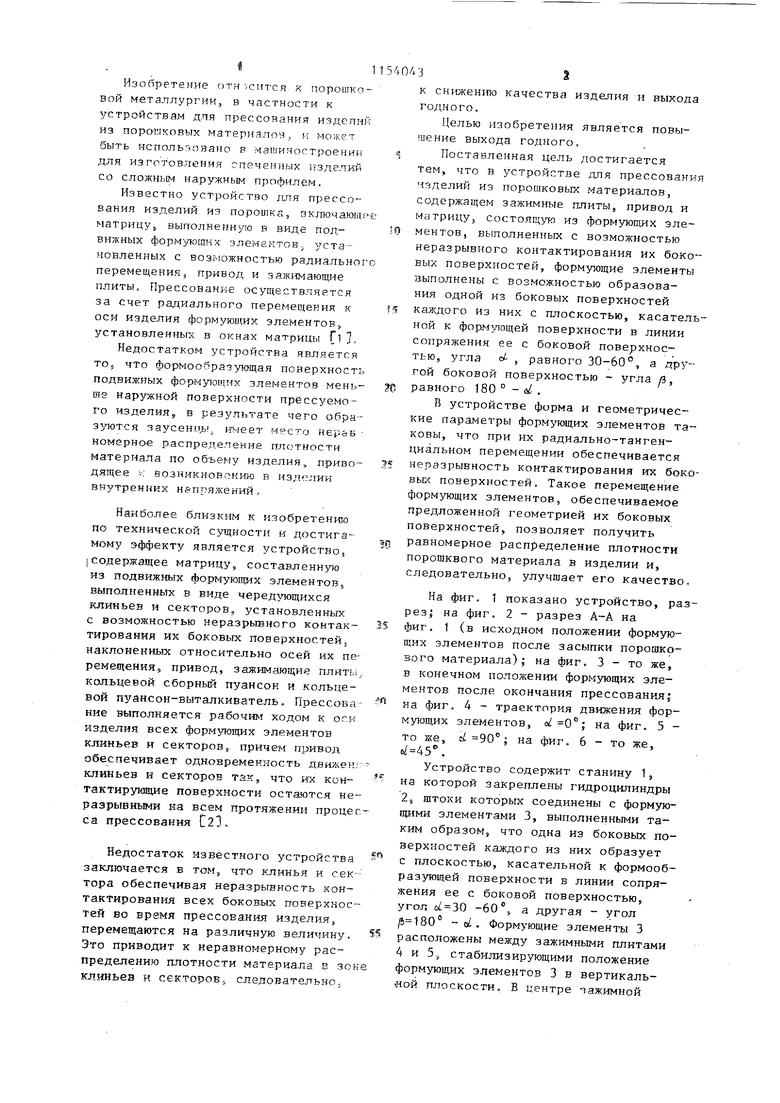

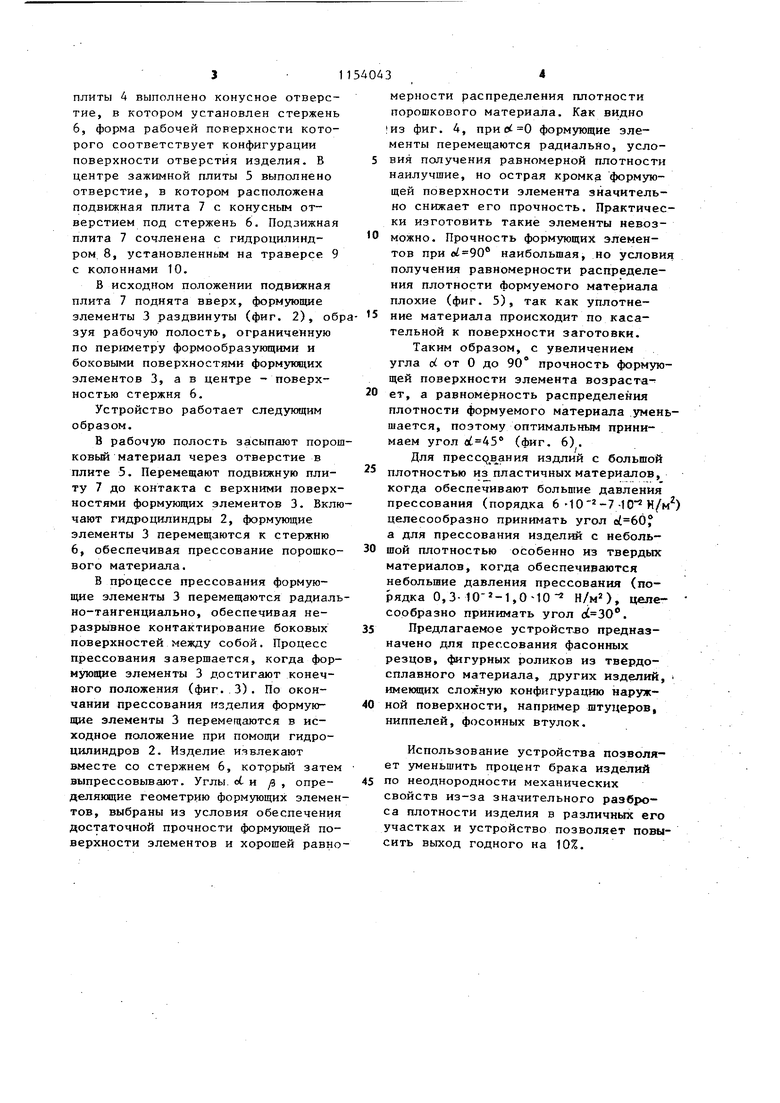

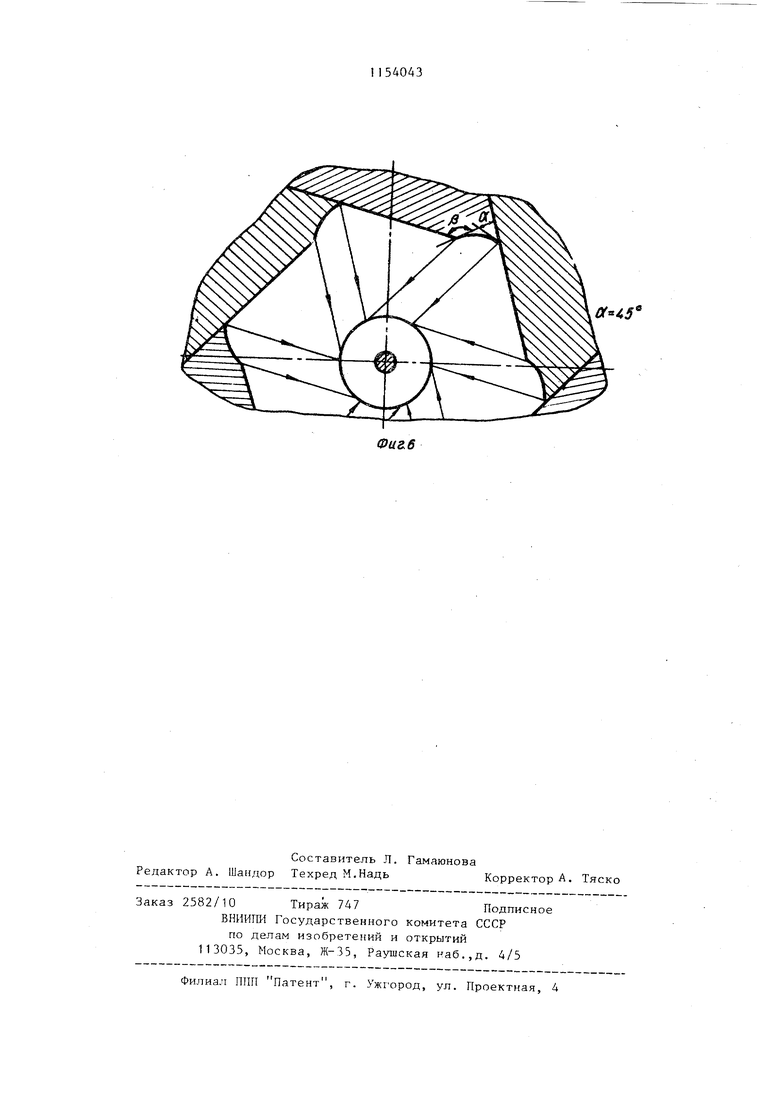

Изобретение отн /сит-ся к порошковой металлургии, в частности к устройствам для прессования изделий из порошковых матерналоч, к может быть использовано в ча1 шностроении для изготовления спеченных зделий со сложньм наруткным профилем. Известно устройство для прессования изделий из порошка, включающе матрицу, выполне н.та в виде подвижных формующих 3j7eMeKTOB; установленных с возг-)ожностью радиальног перемещения, привод и зажимающие плиты. Прессование осуществляется за счет радиального перемещения к оси изделия формующих элементов, установленных в окнах матрицы fl . Недостатком устройства является то, что формообразующая поверхность подвижных формующих элементов меньяе наружной поверхности прессуемого изделия, в результате чего образуются заусенг.ь №-ieeT место нер&Б номерное распределение плотности материала по объему изделия,, приводящее v; возникновению в изделии внутренних напрялсений л Наиболее близким к изобретению по технической сущности и достигамому эффекту является устройство, jсодержащее матрицу, составленную из подвижных формующих элементов, выполненных в виде чередующихся клиньев и секторов, установленных с возможностью неразрывного контактирования их боковых поверхностей. наклоненных относительно осей их пе ремещения., привод, зажимающие плиты кольцевой сборный пуансок и кольцевой пуансон-выталкиватель. Прессова ние выполняется рабочшч ходом к оси изделия всех формующих элементов клиньев и секторов5 причем привод обеспечивает одновременность двшкен клиньев и секторов так, что их контактирующие поверхности остаются не разрывными на всем протяжении проце са прессования C23, Недостаток известного устройств заключается в том что клинья и се тора обеспечивая неразрывность кон тактирования всех боковых поверхно тей во время прессования изделияj перемещаются на различную величину Это приводит к неравномерному распределениго плотности материала в з клиньев и секторов, следовательно. К cHi raeHiTO качества изделия и выхода годного. Целью изобретения является повышение выхода годного. Поставленная цель достигается тем, что в устройстве для прессования изделий из nopoiuKOBFjix материалов, содержащем зажимные плиты, привод и матрицу, состоящую из формующих элементов, выполненных с возможностью неразрывного контактирования их боковых поверхностей, формующие элементы выполнены с возможностью образования одной из боковых поверхностей каждого из них с плоскостью, касательной к форо угащей поверхности в линии сопряжения ее с боковой поверхностью, угла о , равного 30-60°, а другой боковой поверхностью - угла уЗ, равного 180 ° - и/ . В устройстве форма и геометрические параметры формующих элементов таковы, что при их радиально-тангенциальном перемещении обеспечивается неразрывность контактирования их боковьс поверхностей. Такое перемещение формующих элементов, обеспечиваемое предложенной геометрией их боковых поверхностей, позволяет получить равномерное распределение плотности порошквого материала в изделии и, следовательно, улучшает его качество. На фиг. 1 показано устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1 (в исходном положении формующих элементов после засыпки порошкового материала); на фиг. 3 - то же, в конечном положении формующих элементов после окончания прессования 4 траектория движения форна фиг 0/ на фиг. 5 мующих элементов. то же, d на фиг. 6 - то же, . Устройство содержит станину 1, на которой закреплены гидроцилиндры 2s штоки которых Соединены с формующими элементами 3, выполненными таким образом, что одна из боковых поверхностей каждого из них образует с плоскостью, касательной к формообразующей поверхности в линии сопряжения ее с боковой поверхностью, угол / 30 -60°, а другая - угол t80° -el.. Формующие элементы 3 расположены между зажимными плитами 4 и 5, стабшшзирующими положение формующих элементов 3 в вертикаль«ой плоскости. В центре зажимной

плиты 4 выполнено конусное отверстие, в котором установлен стержень 6, форма рабочей поверхности которого соответствует конфигурации поверхности отверстия изделия. В центре зажимной плиты 5 выполнено отверстие, в котором расположена подвижная плита 7 с конусным отверстием под стержень 6. Подзижная плита 7 сочленена с гидроцилиндром 8, установленным на траверсе 9 с колоннами 10.

В исходном положении подвижная плита 7 поднята вверх, формующие элементы 3 раздвинуты (фиг. 2), обрзуя рабочую полость, ограниченную по периметру формообразующими и боковыми поверхностями формующих элементов 3, а в центре - поверхностью стержня 6.

Устройство работает следующим образом.

В рабочую полость засыпают порошковьй материал через отверстие в плите 5. Перемещают подвижную плиту 7 до контакта с верхними поверхностями формующих элементов 3. Включают гидроцилиндры 2, формующие элементы 3 перемещаются к стержню 6, обеспечивая прессование порошкового материала.

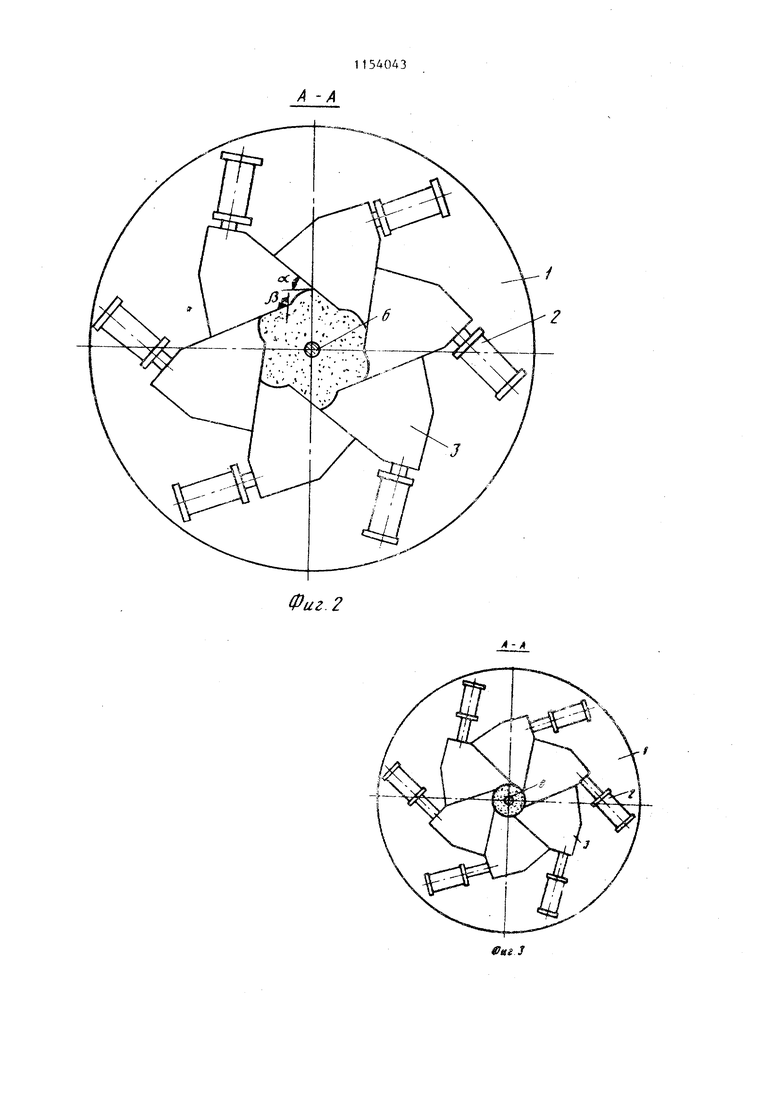

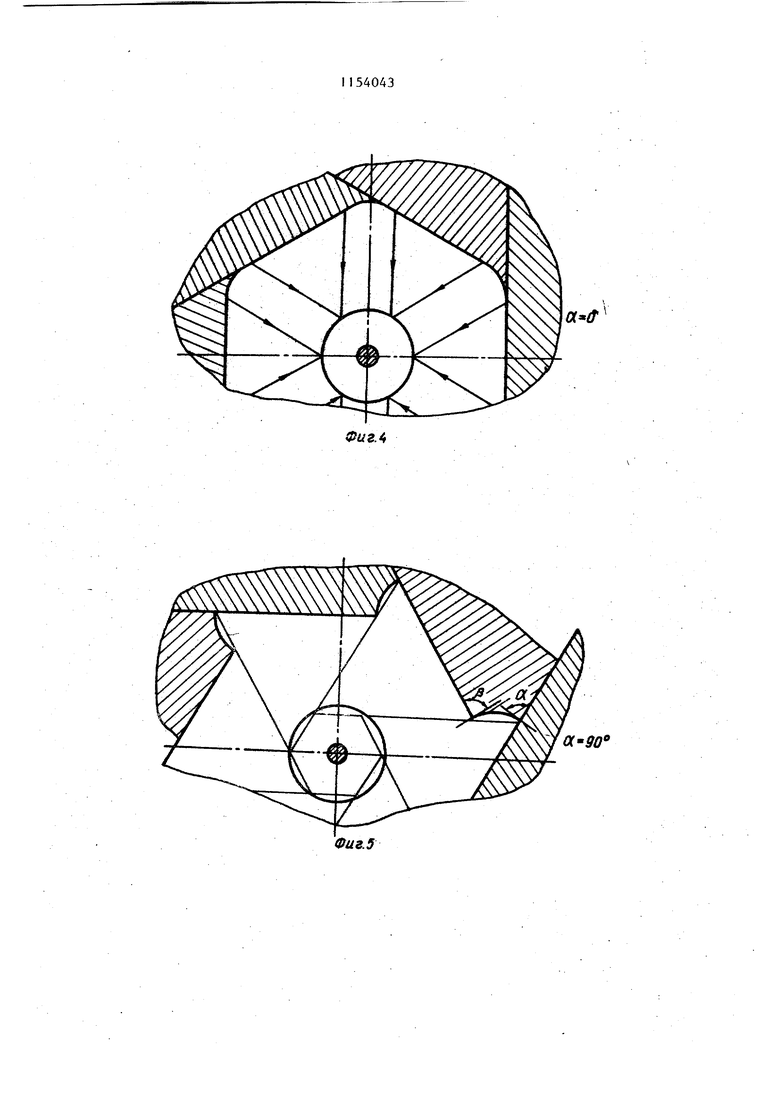

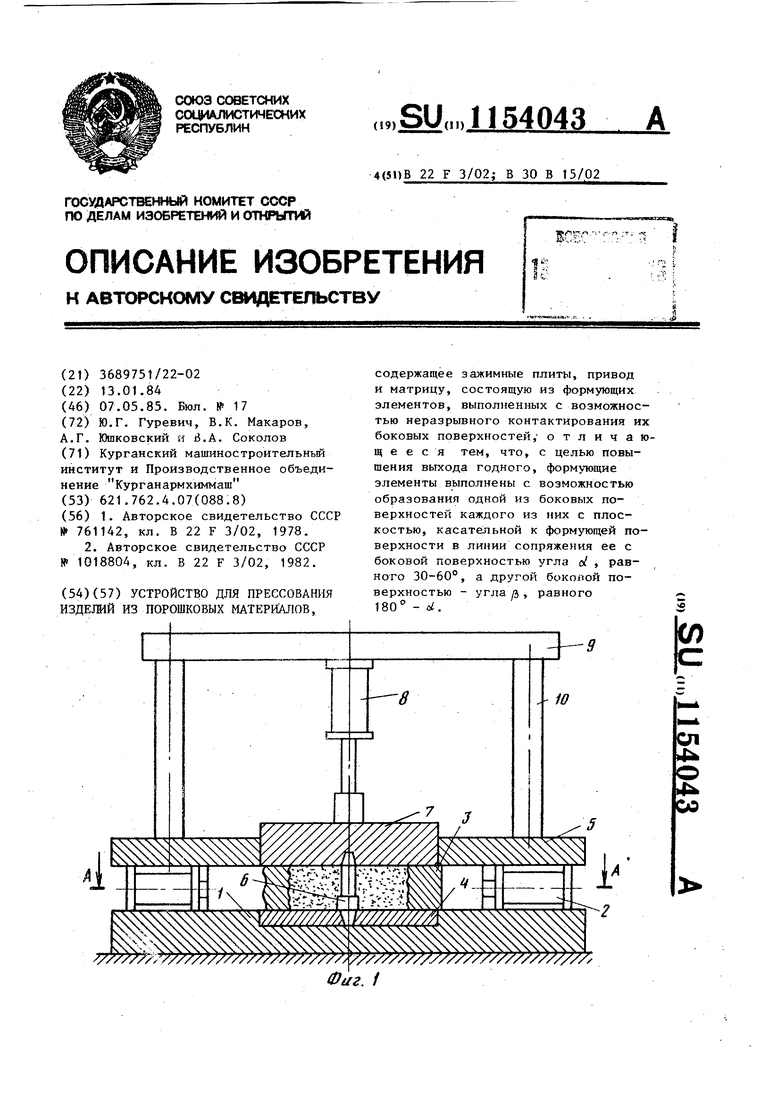

В процессе прессования формующие элементы 3 перемещаются радиально-тангенциально, обеспечивая неразрывное контактирование боковых поверхностей между собой. Процесс прессования завершается, когда формующие элементы 3 достигают конечного положения (фиг. 3). По окончании прессования изделия формующие элементы 3 перемегцаются в исходное положение при помощи гидроцилиндров 2. Изделие извлекают вместе со стержнем 6, который затем выпрессовывают. Углы, ot и 9 , определяющие геометрию формующих элементов, выбраны иэ условия обеспечения достаточной прочности формующей поверхности элементов и хорошей равномерности распределения плотности порошкового материала. Как видно из фиг. 4, при 0 формующие элементы перемещаются радиально, услоВИЯ получения равномерной плотности наилучшие, но острая кромка формующей поверхности элемента значительно снижает его прочность. Практически изготовить такие элементы невозможно. Прочность формующих элементов при наибольшая, но условия получения равномерности распределения плотности формуемого материала плохие (фиг. 5), так как уплотнекие материала происходит по касательной к поверхности заготовки. Таким образом, с увеличением угла Ы от О до 90° прочность формующей поверхности элемента возрастает, а равномерность распределения

плотности формуемого материала уменьшается, поэтому оптимальным принимаем угол (фиг. 6).

Для прессрдания издлий с большой

плотностью из пластичных материалов, когда обеспечивают большие давления прессования (порядка 6-Ю -7-10 Н/м) целесообразно принимать угол а для прессования изделий с небольшой плотностью особенно из твердых материалов, когда обеспечиваются небольшие давления прессования (поЬядка 0,3-10--1,0-tO- Н/мО, целесообразно принимать угол .

Предлагаемое устройство предназначено для прессования фасонных резцов, фигурных роликов из твердосплавного материала, других изделий, именицих сложную конфигурацию наружной поверхности, например штуцеров, ниппелей, фосоиных втулок.

Использование устройства позволяет уменьшить процент брака изделий по неоднородности механических

свойств из-за значительного разброса плотности изделия в различных его участках и устройство позволяет повысить выход годного на 10%.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов | 1985 |

|

SU1318348A1 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1652029A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Пресс-форма для прессования порошка | 1985 |

|

SU1268285A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| СПОСОБ ХОЛОДНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040368C1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕШЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, Л1Г-,.--.г .- ;, .-vJ--. - , ; . 31содержащее зажимные плиты, привод и матрицу, состоящую из формующих элементов, выполненных с возможностью неразрывного контактирования их боковых поверхностей,- отличающееся тем, что, с целью повышения выхода годного, формующие элементы выполнены с возможностью образования одной из боковых поверхностей каждого из них с плоскостью, касательной к формующей поверхности в линии сопряжения ее с боковой поверхностью угла о1 , равного 30-60°, а другой боковой поверхностью - угла /J , равного 180 - с. О1 4; о 4 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 761142, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-13—Подача