Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошковых материалов.

Цель изобретения - расширение технологических возможностей за счет увеличения диапазона изделий по конфигурации, оазмерам и плотности.

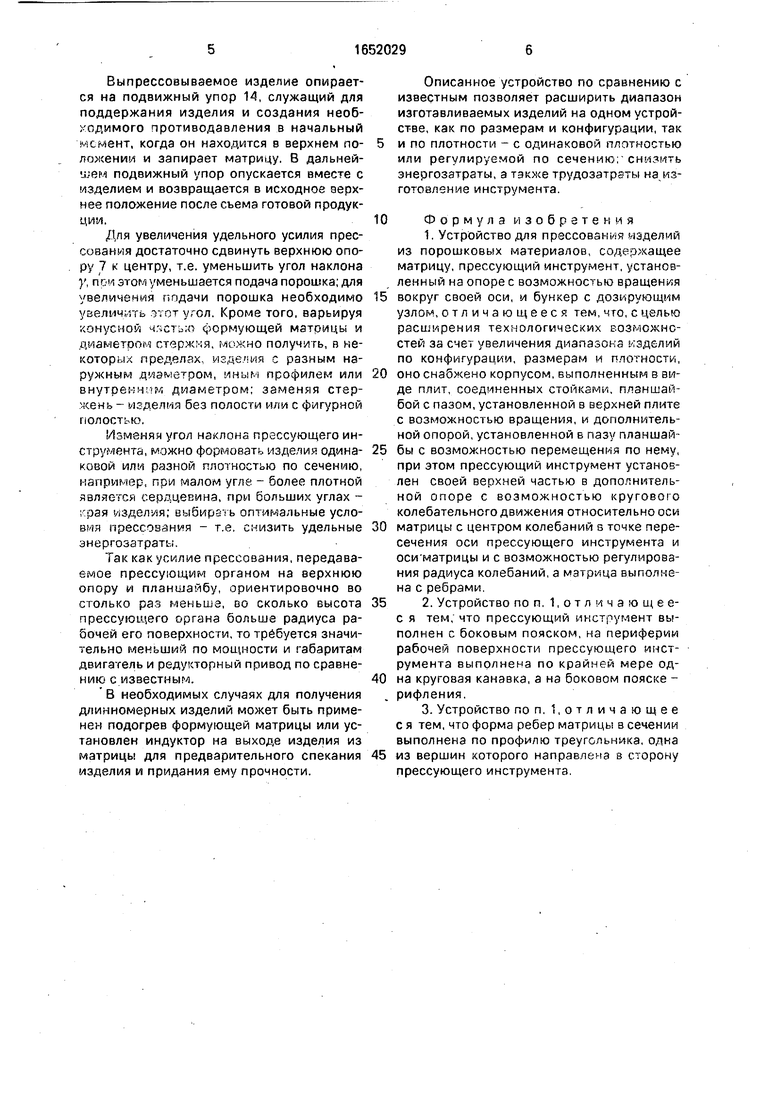

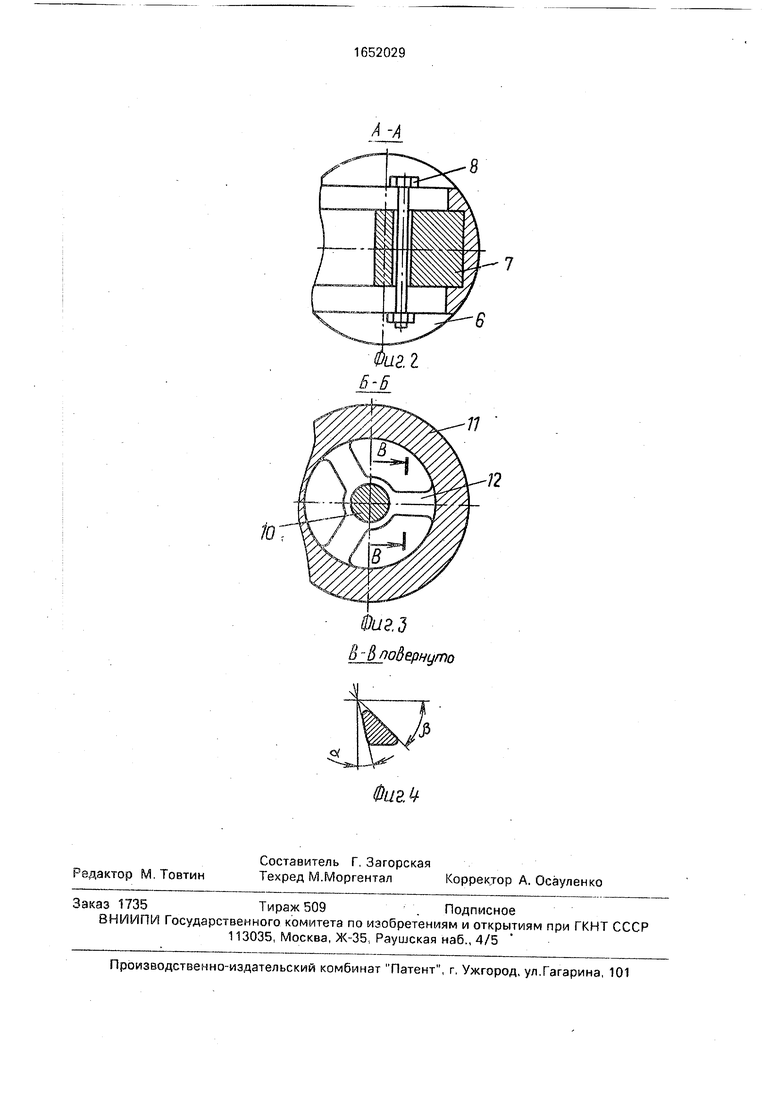

На фиг, 1 схематично представлено устройство для прессования изделий из порошковых материалов, где О - точка пересечения осей матрицы и пресс ющего органа; у- угол между указанными осями (угол наклона); на фиг, 2 - разрез А-А на фиг, 1 ; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг, 3, где а и /3 - углы заострения плоскостей профипя ребра.

Устройство содержит корпус, состоящий из опорных плит 1 и 2, соединенных стойками 3, в верхней плите установлена на подшипниках 4 и 5 вращающаяся планшгй- ба 6, в пазу которой перемещается верхняя опора 7 и фиксируется в нужном положении болтами 8. Сопрягаемые поверхности верхней опоры и планшайбы выполнены по радиусу с центром в точке О. В опоре 7 установлена верхняя часть прессующего органа (водило) 9, нижняя рабочая часть которого взаимодействует с опорой 10. На рабочей прессующей поверхности конуса выполнена, по крайней мере, одна круговая канавка и рифления на боковом пояске. Наличие круговых канавок на периферийной части прессующего конуса препятствует выскальзыванию порошка и несколько устраняет неравномерность засыпки порошка под прессующим органом. Уменьшает выскальзывание порошка и увеличение угла при вершине прессующего конуса. Практически эта поверхность может быть выполнена плоской, когла угол при вершине равен 180°. Рифления на боковом пояске прессующего органа служат для раздробления налипающего на матрицу порошка, который затем захватывается кромкой прессующего органа и проталкивается вниз. Кроме того рифления обеспечивают сцепление прессующего органа с неподвижной частью порошка, налипающего на матрицу, чем достигается вращение прессующего органа вокруг собственной оси и накатывание его на порошок без проскальзывания.

Матрица 11 снабжена ребрами 12, профиль сечения которых выбран в виде треугольника, одна из вершин которого направлена в сторону прессующего органа. Углы заострения выбираются экспериментально в пределах: а 10 - 40° и/3 20 - 45°. Они не могут быть меньше угла трения порошка о ребро. Этим обеспечивается наименьшее сопротивление проталкиванию порошка и уменьшается его возврат. Кроме

того, достигается необходимая жесткость, так как ребра служат опорой для стержня 13, который оформляет полость в изделии. Прессуемое изделие опирается на подвижный упор 14, привод которого может быть

осуществлен гидроцилиндром, пневмоци- линдром или механическим путем. Сменная формообразующая матрица 15 служит опорой для матрицы 11, над которой находится бункер 16 с дозирующим устройством для

порошка.

Устройство работает следующим образом.

Планшайба 6 через верхнюю опору 7 сообщает круговое колебательное движение прессующему органу 9. Порошок из бун- кера 16 через дозирующее устройство попадает в матрицу 11, а оттуда под рабо- иую часть прессующего органа 9, который проталкивает его в формующую матрицу 15,

выход в обратном направлении из которой затруднен формой ребер 12. Стержень 13 необходим при изготовлении изделий с полостью, который и формует последнюю.

Выпрессовываемое изделие опирается на подвижный упор 14, служащий для поддержания изделия и создания необ- /одимого противодавления в начальный чолент, когда он находится в верхнем положении и запирает матрицу. В дальнейшем подвижный упор опускается вместе с изделием и возвращается в исходное верхнее положение после съема готовой продукции.

Для увеличения удельного усилия прессования достаточно сдвинуть верхнюю опо- pv, 7 к центру, т.е. уменьшить угол наклона у, п II этой уменьшается подача порошка; для увеличения подачи порошка необходимо увеличить т. г)т угол. Кроме того, варьируя конусной r.cTj.r юрмующей матоыцы и циаметоом стчржчя, MLXHO получить, в некоторых пределах, с разным наружным диэ 13тром, иным профилем или внутрекч м диаметром; заменяя стер- чсень - мсрелия без полости или с фигурной полостью.

Изменяя угол наклона прессующего инструмента, можно формовать изделия одина- кивои или разной плотностью по сечению например, пои малом угле - более плотной являемой сеодцееинз, при больших углах - /рая изделия; выбиро-ь оптимальные условия прессования -те. снизить удельные энергозатраты.

Так как усилие прессования, передаваемое прессующим органом на верхнюю опору и планыайбу, ориентировочно во столько раз меныьз, во сколько высота прессующего органа больше радиуса рабочей его поверхности, то требуется значительно меньший по мощности и габаритам двигатель и реду торный привод по сравнению с известным.

В необходимых случаях для получения длинномерных изделий может быть применен подогрев формующей матрицы или установлен индуктор на выходе изделия из матрицы для предварительного спекания изделия и придания ему прочности.

Описанное устройство по сравнению с известным позволяет расширить диапазон изготавливаемых изделий на одном устройстве, как по размерам и конфигурации, так 5 и по плотности - с одинаковой плтгностью или регулируемой по сечению, снчзчть энергозатраты, а также трудозатраты на изготовление инструмента

0 Формула изобретения

1. Устройство для прессование изделии из порошковых материалов, сол.-ожащее матрицу, прессующий инструмент, установленный на опоре с возможное ью вращений

5 вокруг своей оси, и бункер с доверяющим узлом, отличающееся тем, ч го, с цепью расширения техчологическ-их соз сжнс- стей за счет увеличения диапазон а 1 эдслий по конфигурации, размерам и потности,

0 оно снабжено корпусом, выполненным з виде плит, соединенных стойками, планшайбой с пазом, установленной в верхней плите с возможностью вращения, и дополнительной опорой, установленной Б лазу планшай

5 бы с возможностью перемещения по нему, при этом прессующий инструмент установлен своей верхней частью в дополнительной опоре с возможностью кругового колебательного движения относительно оси

0 матрицы с центром колебаний Б течке пересечения оси прессующего инструмента и оси матрицы и с возможностью регулирования радиуса колебаний, а матрица выполке на с ребрами

52. Устройство по п. 1, о т л л а чэ щ е ес я тем, что прессующий инструмент выполнен с боковым пояском,на периферии рабочей поверхности прессующего инструмента выполнена по крайней мере од0 на круговая канавка, а на боковом пояске - рифления.

3. Устройство поп. 1,отличающее с я тем, что форма ребер матрицы в сечении выполнена по профилю треугольника, одна

5 из вершин которого направлена в сторону прессующего инструмента.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Прессформа для формования изделий из порошков | 1982 |

|

SU1024150A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| Инструмент для прессования металлических порошков | 1985 |

|

SU1253734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

Изобретение относится к устройствам для прессования изделий из порошковых материалов. Цель - расширение технологических возможностей за счет увеличения ди- апазона изделий по конфигурации, размерам и плотности. Планшайба 6 через верхнюю опору 7 сообщает круговое колебательное движение прессующему органу 9. Порошок из бункера 16 через дозирующее

Фиг.З

В-& повернуто

Авторы

Даты

1991-05-30—Публикация

1988-12-02—Подача