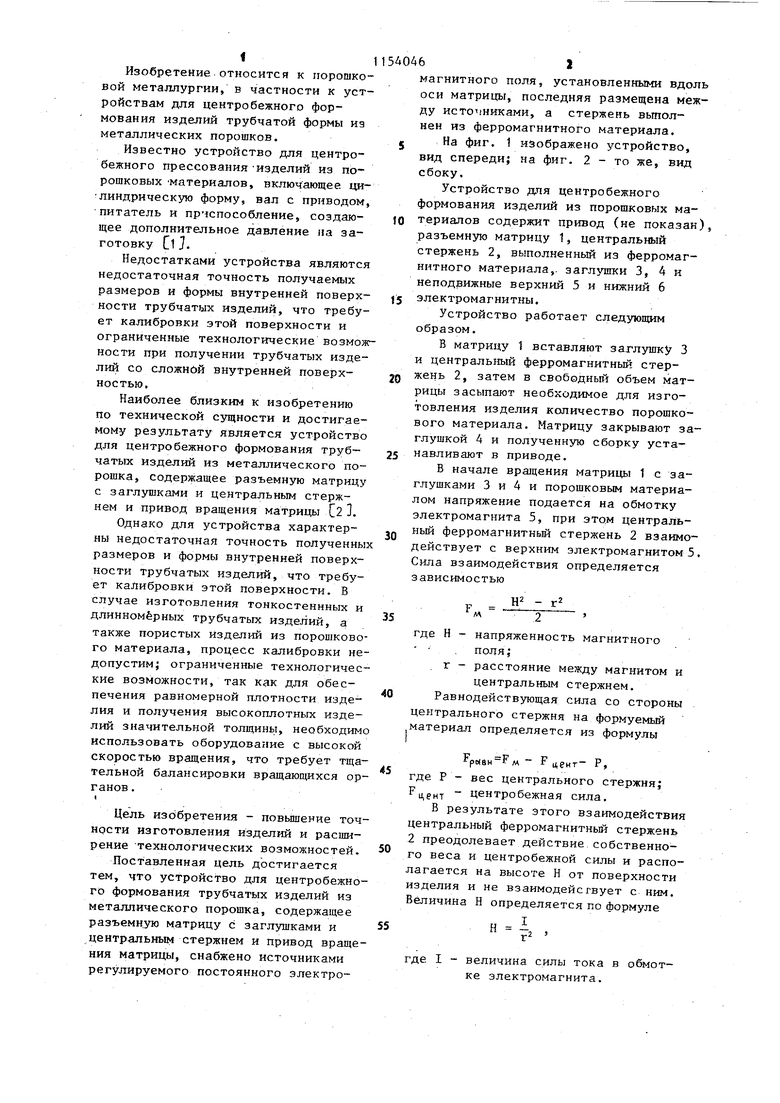

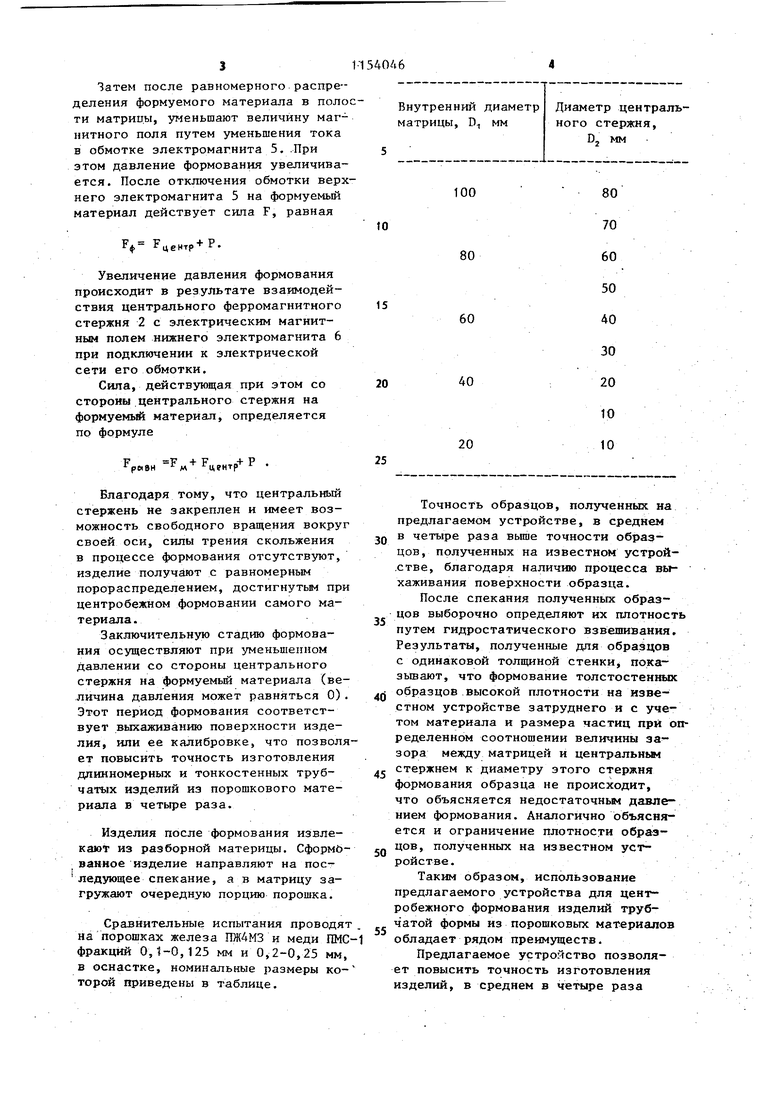

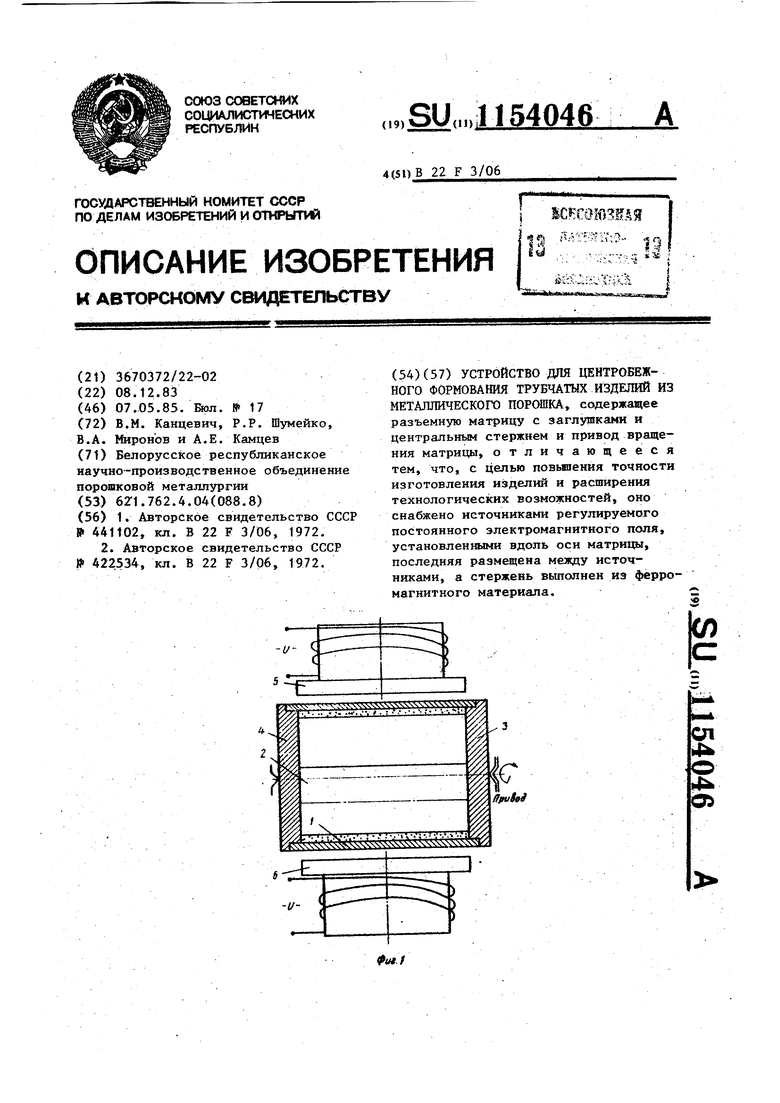

I Изобретение относится к порошковой металлургии, в частности к устройствам для центробежного формования изделий трубчатой формы из металлических порошков. Известно устройство для центробежного прессованияизделий из порошковыхматериалов, включающее цилиндрическую форму, вал с приводом, питатель и прчспособление, создающее дополнительное давление па заготовку Li Недостатками устройства являются недостаточная точность получаемых размеров и формы внутренней поверхности трубчатых изделий, что требует калибровки этой поверхности и ограниченные технологические возмож ности при получении трубчатых изделий со сложнйй внутренней поверхностью. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для центробежного формования трубчатых изделий из металлического порошка, содержащее разъемную матрицу с заглушками и центральным стержнем и привод вращения матрицы 2 3. Однако для устройства характерны недостаточная точность полученны размеров и формы внутренней поверхности трубчатых изделий, что требует калибровки этой поверхности. В случае изготовления тонкостениных и длинномерных трубчатых изделий, а также пористых изделий из порошково го материала, процесс калибровки не допустим; ограниченные технологичес кие возможности, так как для обеспечения равномерной плотности изделия и получения высокоплотных изделий значительной толщины, необходим использовать оборудование с высокой скоростью вращения, что требует тща тельной балансировки вращающихся ор ганов . ( Цель изобретения - повьшение точ ности изготовления изделий и расширение технологических возможностей Поставленная цель достигается тем, что устройство для центробежно го формования трубчатых изделий из металлического порошка, содержащее разъемную матрицу с заглушками и центральным стержнем и привод враще ния матрицы, снабжено источниками регулируемого постоянного электро1магнитного поля, установленными вдоль оси матрицы, последняя размещена между источниками, а стержень вьтолнен из ферромагнитного материала. На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сбоку. Устройство дпя центробежного формования изделий из порошковых материалов содержит привод (не показан), разъемную матрицу 1, центральный стержень 2, выполненный из ферромагнитного материала,, заглушки 3, 4 и неподвижные верхний 5 и нижний 6 электромагнитны. Устройство работает следующим образом. В матрицу 1 вставляют заглушку 3 и центральный ферромагнитный стержень 2, затем в свободный объем матрицы засыпают необходимое для изготовления изделия количество порошкового материала. Матрицу закрывают заглушкой 4 и полученную сборку устанавливают в приводе. В начале вращения матрицы 1 с заглушками 3 и 4 и порошковым материалом напряжение подается на обмотку электромагнита 5, при этом центральный ферромагнитньм стержень 2 взаимодействует с верхним электромагнитом 5. Сила взаимодействия определяется зависимостью Н - г где Н - напряженность магнитного , поля,. г - расстояние между магнитом и центральным стержнем. Равнодействующая сила со стороны центрального стержня на формуемый материал определяется из формулы pe( fA F Р, где Р - вес центрального стержня} цент центробежная сила. В результате этого взаимодействия центральный ферромагнитньй стержень 2 преодолевает действие собственного веса и центробежной силы и располагается на высоте Н от поверхности изделия и не взаимодействует с ним. Величина Н определяется по формуле 2 где I - величина силы тока в обмотке электромагнита.

Затем после равномерного распределения формуемого материала в полости матрицы, уменьшают величину магнитного поля путем уменьшения тока в обмотке электромагнита 5. .При этом давление формования увеличивается. После отключения обмотки верхнего электромагнита 5 на формуемый материал действует сила F, равная

Fцентр РРж

Увеличение давления формования происходит в результате взаимодействия центрального ферромагнитного стержня 2 с электрическим магнитным полем нижнего электромагнита 6 при подключении к электрической сети его обмотки.

Сила, действующая при этом со стороны центрального стержня на формуемьй материал, определяется по формуле

fpetBH и,ентр+ Р

Благодаря тому, что центральный стержень не закреплен и имеет возможность свободного вращения вокруг своей оси, силы трения скольжения в процессе формования отсутствуют, изделие получают с равномерным порораспределением, достигнуть при центробежном формовании самого материала.

Заключительную стадию формования осуществляют при уменьшенном давлении со стороны центрального стержня на формуемьш материала (величина давления может равняться 0). Этот период формования соответствует выхаживанию поверхности изделия, или ее калибровке, что позволяет повысить точность изготовления длинномерных и тонкостенных трубчатых изделий из порошкового материала в четьфе раза.

Изделия после формования извлекают из разборной материцы. Сформбванное изделие направляют на последующее спекание, а в матрицу загружают очередную порцию порошка.

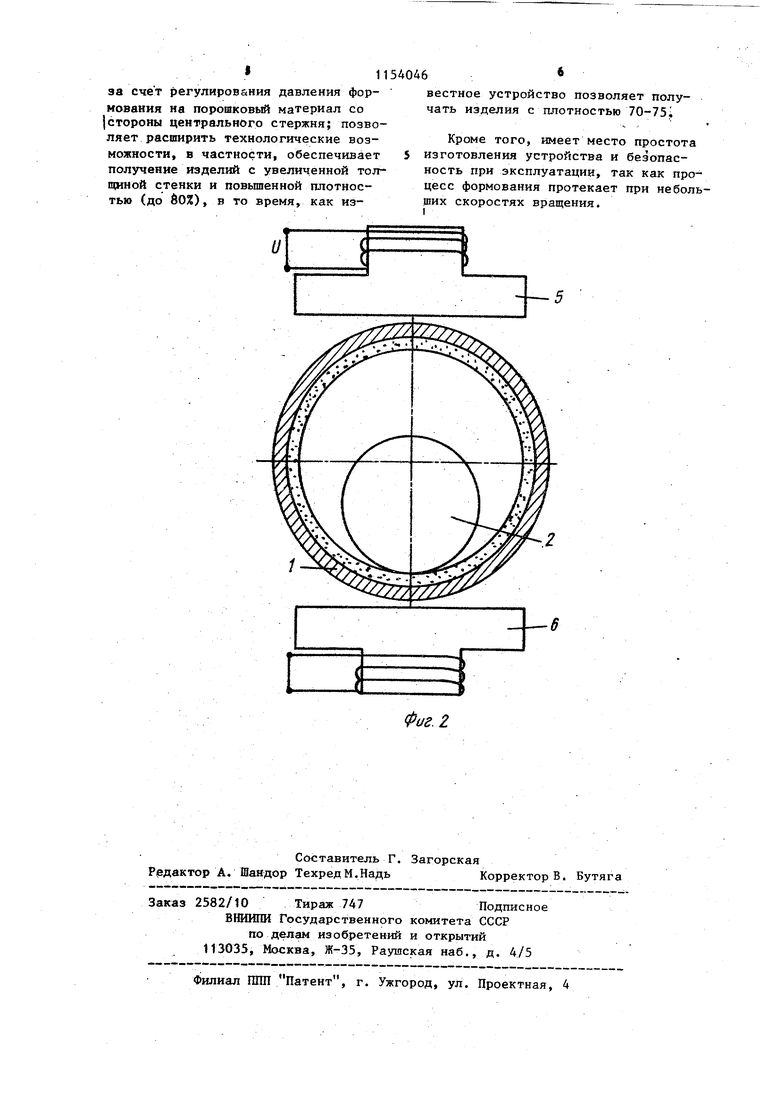

Сравнительные испытания проводят на порошках железа ШК4МЗ и меди ПМС фракций 0,1-0,125 мм и 0,2-0,25 мм, в оснастке, номинальные размеры которой приведены в таблице.

Диаметр центрального стержня, D, мм

100

80

70

80

60

50

60

40

30

40

20

10

20

10

Точность образцов, полученных на предлагаемом устройстве, в среднем Q в четыре раза вьш1е точности образцов, полученных на известном устрой,стве, благодаря наличию процесса вы- хаживания поверхности образца.

После спекания полученных образцов выборочно определяют их плотность путем гидростатического взвешивания. Результаты, полученные для образцов с одинаковой толщиной стенки пока- зьшают, что формование толстостенных образцов высокой плотности на известном устройстве затруднего и с учетом материала и размера частиц при определенном соотношении величины за зора между матрицей и центральньм стержнем к диаметру этого стержня формования образца не происходит, что объясняется недостаточным давлением формования. Аналогично объясняется и ограничение плотности образцов, полученных на известном устройстве.

Таким образом, использование предлагаемого устройства для центробежного формования изделий трубчатой формы из порошковых материалов обладает рядом преимуществ.

Предлагаемое устройство позволяет повысить точность изготовления изделий, в среднем в четыре раза

за счет регулирования давления формования на порошковый материал со jстороны центрального стержня; позволяет расширить технологические возможности, в частности, обеспечивает получение изделий с увеличенной толщиной стенки и повьппенной плотностью (до 60%), в то время, как изf/

вестное устройство позволяет получать изделия с плотностью 70-75i

Кроме того, имеет место простота изготовления устройства и безопасность при эксплуатации, так как процесс формования протекает при небольших скоростях вращения, i

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1972 |

|

SU422534A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457922C1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Пресс-форма для прессования втулок | 1989 |

|

SU1690947A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| Способ изготовления двухслойных трубчатых изделий | 1990 |

|

SU1743668A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| Устройство для центробежного формования изделий из порошка | 1986 |

|

SU1395425A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, содержащее разъемную матрицу с заглушками и центральным стержнем и привод вращения матрицы, отличающееся тем, что, с целью повьшения точности изготовления изделий и расширения технологических возможностей, оно снабжено источниками регулируемого постоянного электромагнитного поля, установленшлни вдоль оси матрицы, последняя размещена между источниками, а стержень выполнен из ферромагнитного материала. /% сд 1 4 fffufef О) D

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центробежного прессования изделий | 1973 |

|

SU441102A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1972 |

|

SU422534A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| с: %..У.УХУЧЧ-О.Х - ххххЧХЧ ХЧУ .- .. | |||

| : | |||

| ,v | |||

| as -I/m | |||

| - | |||

| Щ Ш , v | |||

| « | |||

Авторы

Даты

1985-05-07—Публикация

1983-12-08—Подача