Изобретение относится к области порошковой металлургии, в частности к устройствам центробежного формования для получения деталей или заготовок в виде тел вращения.

Известно устройство для центробежного формования изделий из порошка (авторское свидетельство SU 1395425, МПК B22F 3/06). Оно содержит разъемную матрицу, а также формующие элементы. В кольцевое пространство, образованное стенками матрицы и формующими элементами, засыпают порошок. Затем устанавливают и закрепляют заглушку. Вращение матрицы обеспечивает уплотнение порошка за счет центробежных сил. Упругие элементы совместно с металлической дробью вызывают дополнительное уплотнение порошка по высоте изделия.

Также известно устройство для центробежного формования изделий из порошков (авторское свидетельство SU 1294477, МПК B22F 3/06), содержащее матрицу, установленную с возможностью вращения, уплотняющий ролик и опорный шарнир, установленные на криволинейных рычагах навстречу друг другу соответственно внутри и снаружи матрицы. В заполненную порошком вращающуюся матрицу вводят уплотняющий ролик и посредством гидроцилиндра поворачивают имеющие общую ось вращения криволинейные рычаги навстречу друг другу. При этом ролик и опорный шарнир прижимаются к стенке матрицы по обе ее стороны и под воздействием привода совершают возвратно-поступательное перемещение, обкатывая соответственно внутреннюю и наружную поверхности матрицы по винтовой линии. При этом усилие формования замыкается полностью на стенке матрицы, исключая ее прогиб и вибрацию, что позволяет существенно повысить усилие прессования и относительную плотность изделий

Известно устройство для центробежного формования изделий из порошка (авторское свидетельство SU 1175606, МПК4 B22F 3/06, B30B 15/02), содержащее матрицу с приводом вращения, торцовые заглушки, узел уплотнения с формующими элементами, установленными с возможностью радиального перемещения на направляющем стержне, и привод осевого перемещения узла уплотнения, отличающееся тем, что, с целью повышения точности геометрии изделий, стержень закреплен неподвижно, узел уплотнения выполнен в виде корпуса и размещенных в нем державок и пружин, причем державки установлены с возможностью перемещения по линии профиля стержня, а формующие элементы - с возможностью свободного вращения в державках.

В известных способах можно получить изделия сложной конфигурации по длине изделия, но только со сквозными отверстиями. Заготовки типа параболоид и гиперболоид таким образом получить практически невозможно: нет возможности уплотнения вершины свободной поверхности изделия, сложность конфигурации получаемого изделия связана с частотой вращения вала формующего элемента, что ведет к формованию изделий неравномерной плотности по длине.

Наиболее близким к заявляемому техническому решению является устройство для центробежного прессования полых изделий из порошка, включающее разъемную матрицу, прессующие вальцы и привод вращения. Для повышения точности геометрии и прочности изделия оно снабжено упругим кольцевым формующим элементом и механизмом для перемещения осей вальцов по соответствующей форме изделия траектории, соединяющим вальцы с приводом, формующий элемент выполнен с размерами, соответствующими исходному контуру изделия, и размещен между внутренней стенкой матрицы и вальцами (авторское свидетельство SU 863182, МПК B22F 3/06).

Недостатками этого устройства являются те же, что и у вышеперечисленных устройств.

Заявляемое изобретение решает задачу создания устройства, с помощью которого было бы возможно получение полых глухих с одной стороны тел вращения.

Техническим результатом заявляемого изобретения является расширение технологических возможностей устройства путем достижения возможности изготовления изделия замкнутой с одной стороны формы, упрощение конструкции.

Этот технический результат достигается тем, что в устройстве для центробежного формования изделий из порошкового материала, содержащем матрицу, установленную с возможностью вращения вокруг вертикальной оси, а также прессующий элемент, установленный в матрице на оси вращения и соединенный с приводом через механизм перемещения элемента в матрице по траектории, соответствующей форме изделия, согласно изобретению, матрица выполнена заглушенной с одной стороны в соответствии с формой изделия, а механизм перемещения элемента содержит приводные элементы, один из которых предназначен для перемещения прессующего элемента в вертикальной плоскости и включает тягу, соединенную с прессующим элементом, а другой, включающий другую тягу, предназначен для перемещения прессующего элемента в горизонтальном направлении, причем тяги сопряжены друг с другом и подсоединены к приводу через блок формирования траектории движения и величины усилия прессования.

При этом прессующий элемент может быть выполнен в виде ролика со сферической рабочей поверхностью.

При этом тяги сопряжены между собой путем размещения тяги, на которой установлен прессующий элемент, в отверстии другой тяги с возможностью возвратно-поступательного движения.

При этом блок формирования траектории движения и величины усилия прессования может быть выполнен в виде соединенных с приводом через электронный блок управления гидроцилиндров. Причем каждый из поршней гидроцилиндров соединен с одной из тяг. Электронный блок управления выполнен с возможностью воздействия на движение поршней гидроцилиндров от привода в соответствии с заданной траекторией движения прессующего элемента и усилием прессования, зависящими от формы изделия.

При этом блок формирования траектории движения прессующего элемента и величины усилия прессования может быть выполнен в виде двух ведущих кулачковых элементов, установленных на одной оси вращения, каждый из которых соединен с одной из тяг, а форма рабочей поверхности каждого из кулачков выполнена с возможностью формирования движения тяги, связанной с прессующим элементом, такой траектории движения, что геометрическая сумма движений тяг, связанных с каждым из кулачков, соответствует траектории движения прессующего элемента и усилию воздействия на него, соответствующим заданной форме изделия.

Заявляемое устройство поясняется фиг.1, фиг.2.

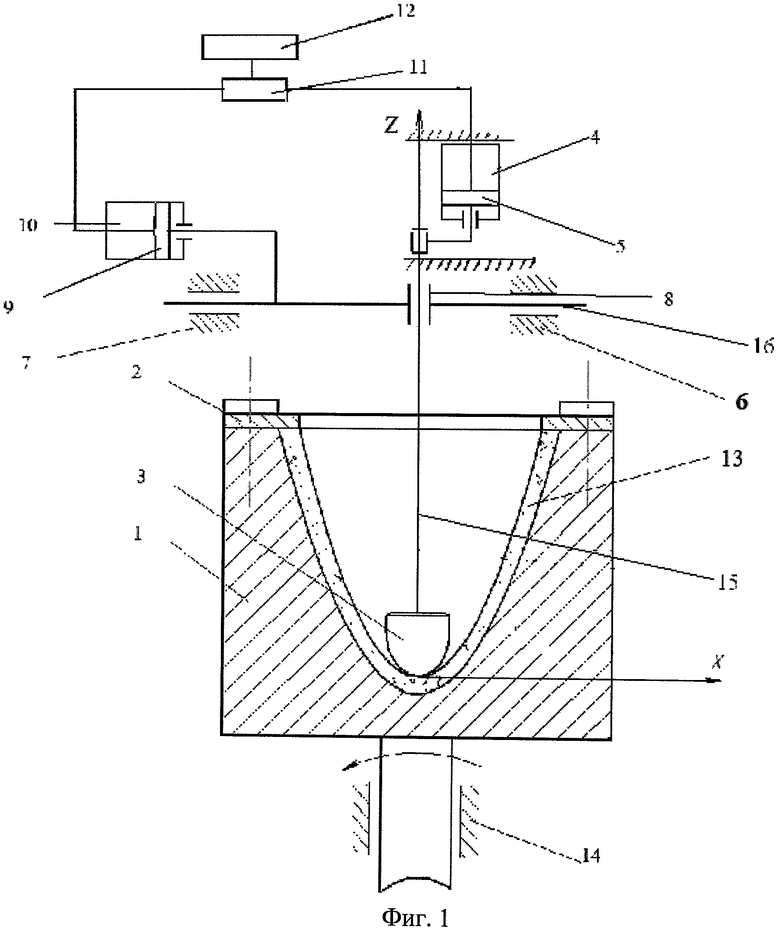

На фиг.1 изображено заявляемое устройство для формования полых глухих с одной стороны заготовок, включающее в себя матрицу 1, выполненную заглушенной с одной стороны в соответствии с формой изделия, установленную с возможностью вращения вокруг вертикальной оси 14, а также прессующий элемент 3, установленный на оси вращения. Матрица снабжена крышкой 2. Прессующий элемент 3 может быть выполнен в виде ролика со сферической рабочей поверхностью. Он соединен с приводом через механизм перемещения элемента в матрице по траектории, соответствующей форме изделия. Механизм перемещения содержит приводные элементы. Один из приводных элементов механизма предназначен для перемещения прессующего элемента 3 в вертикальной плоскости и включает тягу 15, соединенную с прессующим элементом 3, а другой, включающий другую, сопряженную с первой тягу 16, предназначен для перемещения прессующего элемента в горизонтальном направлении. Тяги сопряжены друг с другом, например, путем размещения тяги 15, на которой установлен прессующий элемент 3, в отверстии 8 другой тяги 16, установленной с возможностью возвратно-поступательного движения в направляющих 6, 7. Тяги подсоединены к приводу 12 через блок формирования траектории движения и величины усилия прессования. Блок формирования траектории движения и величины усилия прессования содержит подсоединенные к приводу 12 через электронный блок управления 11 гидроцилиндры 4, 10. Причем каждый из поршней 5, 9 гидроцилиндров 4, 10 соединен с одной из тяг 15, 16. Электронный блок управления 11 формирует процесс движения поршней 5, 9 гидроцилиндров 4, 10 от привода 12, то есть величину их перемещения в соответствии с заданной траекторией движения прессующего элемента и усилием прессования, зависящими от формы изделия. По сути происходит геометрическое сложение формируемых перемещений.

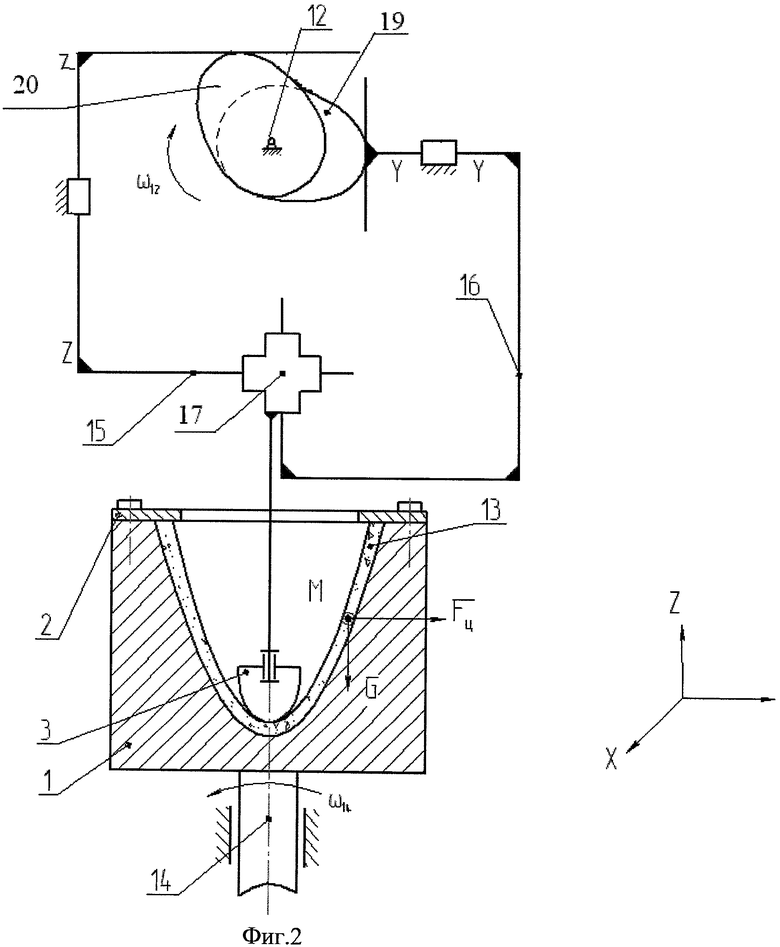

На фиг.2 также изображено заявляемое устройство для формования полых глухих с одной стороны заготовок, включающее в себя матрицу 1, выполненную заглушенной с одной стороны в соответствии с формой изделия, установленную с возможностью вращения вокруг вертикальной оси 14, а также прессующий элемент 3, установленный на оси вращения. Прессующий элемент может быть выполнен в виде ролика со сферической рабочей поверхностью. Он соединен с приводом через механизм перемещения элемента в матрице по траектории, соответствующей форме изделия. Механизм перемещения содержит приводные элементы. Один из приводных элементов предназначен для перемещения прессующего элемента 3 в вертикальном направлении и включает тягу 15, соединенную с прессующим элементом 3 через муфту Ольдгейма 17, а другой, включающий другую тягу 16, предназначен для перемещения прессующего элемента в горизонтальном направлении, также соединенный муфтой Ольдгейма с прессующим элементом. Тяги сопряжены друг с другом путем размещения тяги 15 в муфте Ольдгейма 17, соединенной с прессующим элементом 3, и другой тяги 16, размещенной в муфте Ольдгейма (плоскости движений тяг параллельны друг другу) с возможностью возвратно-поступательного движения. Тяги подсоединены к приводу 12, на валу которого расположены два кулачковых элемента 19, 20. Форма рабочей поверхности каждого из кулачковых элементов выполнена с возможностью формирования при движении каждой тяги, связанной с прессующим элементом, такой траектории движения, что геометрическая сумма движений тяг, связанных с каждым из кулачков, соответствует траектории движения прессующего элемента и усилию воздействия на него, которые зависят от заданной формы изготавливаемого изделия. По сути происходит геометрическое сложение формируемых перемещений.

Заявляемое устройство предусматривает формование изделия одинаковой плотности по всей длине изделий независимо от частоты вращения матрицы.

Заявляемое устройство на фиг.1 работает следующим образом. Включают электропривод вращения матрицы 1, загружают необходимую для получения изделия порцию порошка. Под действием центробежных сил порошок 13, обладая свойством текучести, начинает распределяться по стенке матрицы, выполненной по профилю, который соответствует профилю изготавливаемого изделия. Увеличивая скорость вращения матрицы, выполняют предварительное уплотнение порошкового слоя. Затем вводят прессующий элемент 3, наиболее оптимальная форма которого - это ролик со сферической рабочей поверхностью, во внутреннюю полость матрицы соосно с ней до касания поверхности порошкового слоя. Ролик вращается относительно своей оси, поэтому трение скольжения при его движении практически исключено, при вращении и движении ролика по поверхности обрабатываемой заготовки происходит трение качения, поэтому сила трения меньше. При этом исключается перегрев обрабатываемой поверхности или не образуются неровности на поверхности.

С помощью тяги 15, на которую воздействует поршень 5 гидроцилиндра 4, подсоединенного к приводу 12 через электронный блок управления 11, прессующий элемент 3 перемещается также в вертикальной плоскости. С помощью тяги 16, взаимодействующей также через гидроцилиндр 10, содержащий поршень 9, и управляющий электронный элемент 11, а также при взаимодействии с тягой 15 прессующий элемент перемещается в горизонтальном направлении. На тяги воздействуют гидроцилиндры 4, 10, которые работают от привода, движение от которого передается на них через блок формирования траектории движения и величины усилия прессования 11. Причем каждый из поршней 5, 9 гидроцилиндров 4, 10 воздействует на одну из тяг 15, 16. Электронный блок управления 11 выполнен с возможностью формирования движения поршней гидроцилиндров 5, 9 от привода в соответствии с заданной траекторией движения прессующего элемента и усилием прессования, зависящими от формы изделия.

Заявляемое устройство на фиг.2 работает следующим образом. Включают электропривод вращения матрицы 1, загружают необходимую для получения изделия порцию порошка. Под действием центробежных сил порошок 13, обладая свойством текучести, начинает распределяться по стенке матрицы, выполненной по профилю, который соответствует профилю изготавливаемого изделия. Увеличивая скорость вращения матрицы, выполняют предварительное уплотнение порошкового слоя. Затем вводят прессующий элемент 3, наиболее оптимальная форма которого также ролик со сферической рабочей поверхностью. С помощью тяги 15, на которую воздействует кулачковый элемент 20, подсоединенный к приводу 12, прессующий элемент 3 перемещается в вертикальной плоскости. С помощью тяги 16, взаимодействующей через кулачковый элемент 19, а также при взаимодействии с тягой 15 прессующий элемент перемещается в горизонтальном направлении. Тяги сопряжены друг с другом путем размещения тяги 15 в отверстии муфты Ольдгейма 17, соединенной с прессующим элементом 3 неподвижно, и другой тяги 16, размещенной также в отверстии муфты Ольдгейма (плоскости движений тяг параллельны друг другу) с возможностью возвратно-поступательного движения. Блок формирования траектории движения и величины усилия прессования содержит подсоединенные к приводу 12 кулачковые элементы 20 и 19. Причем каждый из кулачковых элементов 19 и 20 соединен с одной из тяг 15 и 16. Кулачковые элементы 19 и 20 имеют одну ось вращения, соединенную с приводом (не показан). Форма поверхности каждого из кулачковых элементов выполнена с возможностью формирования при движении тяги, связанной с прессующим элементом, такой траектории движения, что геометрическая сумма движений тяг, связанных с каждым из кулачков, соответствует траектории движения прессующего элемента и усилию воздействия на него, которые зависят от заданной формы изготавливаемого изделия.

Действительно, повторив несколько раз переходы по засыпке порции порошка в матрицу и его распределению по контуру матрицы, через некоторое время работы заявляемого устройства все частицы порошкового слоя будут вращаться с угловой скоростью, равной угловой скорости вращения матрицы. Следовательно, порошковый слой, находящийся во вращающейся матрице, может рассматриваться в состоянии относительного покоя. Поэтому при определении формы свободной поверхности можно применить законы гидростатики. Согласно положениям гидростатики, поверхность равных давлений жидкости, находящейся в статическом сосуде, определяется уравнением:

Xdx+Ydy+Zdz=0,

где X, Y, Z - силы, действующие на любую точку порошкового слоя в направлении соответствующих осей;

dx, dy, dz - проекции элементарного перемещения частицы порошка.

Любая точка М, выделенная на свободной поверхности, подвержена действию двух сил: в радиальном направлении - центробежной силе, равной mω2r, а в вертикальном направлении - силе тяжести, равной mg. В направлении 3 оси сила равна нулю, и вышеприведенное уравнение примет вид:

mω2rdx-mgdz=0.

Решив уравнение, получаем следующее выражение:

Если обозначить

то Z=cr2.

Таким образом, движение ролика при получении изделия в форме, например, параболоида должно осуществляться в соответствии с уравнением, т.е. зависимость перемещения ролика по вертикали и по горизонтали квадратичная. Аналогично можно получить зависимости для получения изделий другой формы - гиперболоид и т.д. После получения равномерного слоя ролик начинает уплотнять порошковый слой, внедряясь в него на некоторую глубину и проходя по всей длине изделия. Регулируя глубину подачи и кратность выполнения проходов с помощью электронного блока управления можно получить изделия разной плотности. Изменяя форму поверхности матрицы и ролика и закон движения ролика, можно получить изделия разных видов: параболоиды, гиперболоиды и т.д.

Таким образом, устройство решает поставленную задачу, при этом достигается технический результат - получение замкнутой с одного конца формы изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошка и устройство для его осуществления | 1979 |

|

SU865528A1 |

| Устройство для центробежного формования изделий из порошка | 1985 |

|

SU1294477A1 |

| Устройство для центробежного прессования полых изделий из порошка | 1979 |

|

SU863182A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| Устройство для центробежного формования изделий из порошка | 1983 |

|

SU1154045A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Устройство для центробежного формования изделий из порошка | 1985 |

|

SU1268287A1 |

| Установка для прессования изделий из порошка | 1980 |

|

SU900982A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

Изобретение относится к порошковой металлургии, в частности к устройства для центробежного формования изделий замкнутой с одной стороны формы. Матрица устройства выполнена заглушенной с одной стороны в соответствии с формой изделия и установлена с возможностью вращения вокруг вертикальной оси. Прессующий элемент установлен в матрице на оси вращения и соединен с приводом через механизм перемещения элемента в матрице по траектории, соответствующей форме изделия. Механизм перемещения содержит приводные элементы, один из которых предназначен для перемещения прессующего элемента в вертикальной плоскости и включает тягу, соединенную с прессующим элементом. А другой, включающий другую тягу, предназначен для перемещения прессующего элемента в горизонтальном направлении. Тяги сопряжены друг с другом и подсоединены к приводу через блок формирования траектории движения и величины усилия прессования. Обеспечивается расширение технологических возможностей изготовления изделий замкнутой с одной стороны формы, упрощение конструкции. 4 з.п. ф-лы, 2 ил.

1. Устройство для центробежного формования изделий из порошкового материала, содержащее матрицу, установленную с возможностью вращения вокруг вертикальной оси, а также прессующий элемент, установленный на оси вращения и соединенный с приводом через механизм перемещения элемента в матрице по траектории, соответствующей форме изделия, отличающееся тем, что матрица выполнена заглушенной с одной стороны в соответствии с формой изготавливаемого изделия, а механизм перемещения содержит приводные элементы, один из которых предназначен для перемещения прессующего элемента в вертикальной плоскости и включает тягу, соединенную с прессующим элементом, а другой, включающий другую тягу, предназначен для перемещения прессующего элемента в горизонтальном направлении, причем тяги сопряжены друг с другом и подсоединены к приводу через блок формирования траектории движения и величины усилия прессования.

2. Устройство по п.1, отличающееся тем, что прессующий элемент выполнен в виде ролика со сферической рабочей поверхностью.

3. Устройство по п.1, отличающееся тем, что тяги сопряжены между собой путем размещения тяги, на которой установлен прессующий элемент, в отверстии другой тяги с возможностью возвратно-поступательного движения.

4. Устройство по п.1, отличающееся тем, что блок формирования траектории движения и величины усилия прессования выполнен в виде соединенных с приводом через электронный блок управления гидроцилиндров, причем каждый из поршней гидроцилиндров соединен с одной из тяг, а электронный блок управления выполнен с возможностью воздействия на движение поршней гидроцилиндров от привода в соответствии с заданной траекторией движения прессующего элемента и усилием прессования в зависимости от формы изделия.

5. Устройство по п.1, отличающееся тем, что блок формирования траектории движения прессующего элемента и величины усилия прессования выполнен в виде двух ведущих кулачковых элементов, установленных на одной оси вращения, каждый из которых соединен с одной из тяг, а форма рабочей поверхность каждого из кулачков выполнена с возможностью формирования движения тяги, связанной с прессующим элементом, такой траектории движения, что геометрическая сумма движений тяг, связанных с каждым из кулачков соответствует траектории движения прессующего элемента и усилию воздействия на него, соответствующим заданной форме изделия.

| Устройство для центробежного прессования полых изделий из порошка | 1979 |

|

SU863182A1 |

| Устройство для центробежного формования порошков | 1985 |

|

SU1284690A1 |

| Устройство для центробежного формования изделий из порошка | 1981 |

|

SU1006064A1 |

| Устройство для центробежного формования изделий из порошка | 1986 |

|

SU1395425A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В ТУРБОХОЛОДИЛЬНОЙ УСТАНОВКЕ С ОТБОРОМ ВОЗДУХА ОТ КОМПРЕССОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2239133C2 |

Авторы

Даты

2012-08-10—Публикация

2011-02-08—Подача