СЛ

4i 1C

4 00 Изобретение относится к приготовлению связующих растворов, предназначенных для изготовления кварцевой керамики; и может быть использовано в химической, огнеупорной промьшшенности и других областях техники,где применяется кварцевая керамика, В качестве связующих при изготовлении огнеупорных и керамических изделий находят применение кремнийорга нические смолы, лаки U J и 2 J. Однако широкое применение в качестве связующих для изготовления кварцевой керамики кремнййорганических смол и лаков ограничено рядом существенных недостатков: .необходимость предварительной сушки изделий при температуре порядка 100-200С, трудность выжигания углерода при обжиге, невозможность формирования изделий методом литья, высокая токсичность, обусловленная наличием в составе смол и лаков толуола. Изделия, изготовленные с применением гид ролизованных растворов этилсиликата, характеризуются недостаточной.механической прочностью. Наиболее близким к предлагаемому является связующее, используемое для получения кварцевой керамики, представляющее собой гидролйзованньй раствор этилсиликата СзЗ. Недостатком известного связующего является невысокая механическая проч ность кварцевой керамики, полученной на этилсиликатном связующем. Целью изобретения является повышение механической прочности. Поставленная цель достигается тем, что связующее для кварцевой керамики, содержащее раствор этилсиликата, дополнительно содержит волокно нитрида кремния при следующем соотношении компонентов, мас.%: Гидролиз ованный раствор этилсиликата98,4-99,7 Волокно нитрида кремния0,3-1,6 Сущность изобретения составляет содержание распушенного в растворе гидролизованного этилсиликата волок на SijN. Увеличение механической прочности кварцевой керамики обеспечивается рав номерным распределением волокна SijN в матрице кварцевого стекла за счет введения волокна в композидаю через раствор. Благодаря хорошей совместимости волокна SijN., гидролизованного этилсиликата и кварцевого стекла происходит большая реализация прочности волокон. При введении волокна 0,3 мас.% положительньШ эффект не достигается, а при введении его 1,6 мас.% наблюдается ухудшение механических свойств кварцевой керамики. Связукщее получают следующим образом. 100 мл этилсиликата-40 (ГОСТ 5.117471) смешивают с 14 мп воды в присутствии катализатора - 0,3 мп НС1 конц. Полученный высококонцентрированньй раствор после охлаждения до комнатной температуры разбавляют 196 мп Н20. Получают прозрачный раствор, содержащий 12,5% SiO . Волокно распушивают в полученном рабочем растворе на гомогенизаторе типа 302 в течение 20 мин. Соотношение компонентов составляет, мас.%: Гидролиз ов а нный раствор этилсиликата99,7 Волокно Si-jN 0,3 Кварцевую керамику изготавливают следующим образом. Полученньй раствор смешивают с предварительно измельченным непрозрачным кварцевым стеклом (фракция : 90 м) и гипсом (2%). Жидко-твердое отношение составляет 0,27. Полученную массу заливают в формы из оргстекла. Изделия, вьщержанные в форме в течение одних суток, подвергают термообработке в течение одного часа при 1200 С. Поскольку на прочность кварцевой керамики оказывает существенное влияние не только состав формовочной массы, соотношение компонентов и технологические факторы (способ формования, температура обжига), но и тип кварцевого стекла (предыстория его получения), сравнение свойств кварцевой керамики можно проводить только на образцах, изготовленных с использованием кварцевого стекла одной партии. Дпя сравнения изготавливают образцы по известному способу (состав порошковой составляющей, способ гидролиза этилсиликата, соотношение тгзердои и жидкой составляющих, условия сушки, отжига образцов кварггевой к е311

рамики одинаковы для контрольных образцов и образцов, изготовляемых предлагаемым способом).

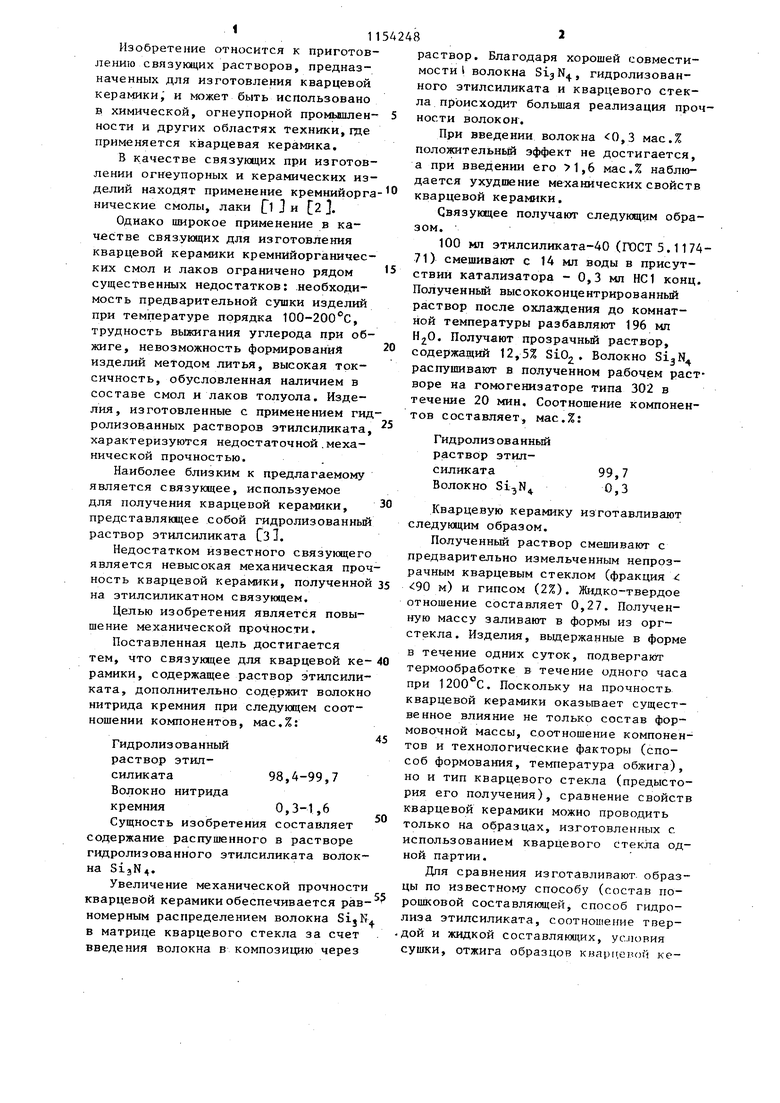

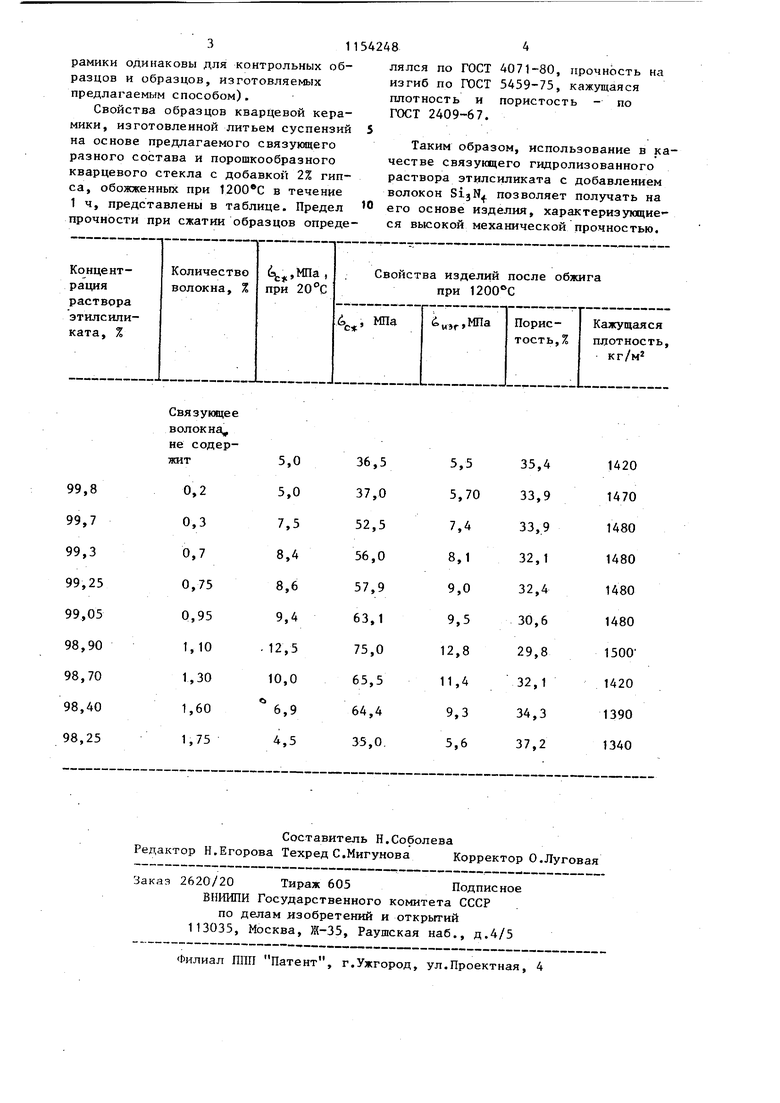

Свойства образцов кварцевой керамики, изготовленной литьем суспензий на основе предлагаемого связукяцего разного состава и порошкообразного кварцевого стекла с добавкой 2% гипса, обожженных при в течение 1 ч, представлены в таблице. Предел прочности при сжатии образцов опреде54248

лялся по гост4071-80, прочность

изгиб по ГОСТ5459-75, кажущаяся

плотность ипористость - по ГОСТ 2409-67.

Таким образом, использование в качестве связующего гидролизованного раствора этилсиликата с добавлением волокон SijN позволяет получать на его основе изделия, характеризующиеся высокой механической прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамики | 1980 |

|

SU895962A1 |

| Огнеупорная масса | 1985 |

|

SU1293156A1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| Огнеупорная масса | 1974 |

|

SU495291A1 |

| Способ упрочнения необожженной кварцевой керамики | 1982 |

|

SU1137091A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1995 |

|

RU2088367C1 |

СВЯЗУЮЩЕЕ ДЛЯ КВАРЦЕВОЙ КЕРАМИКИ, содержшцее гидролизованный раствор этилсиликата, отличающееся тем, что, с целью увеличения механической прочности, оно дополнительно содержит волокно нитрида кремния при следухщем соотношении компонентов, мае.%: Гидролизованный раствор этипсиликата98,4-99,7 Волокно нитрида кремния0,3-1,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1973 |

|

SU459449A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-18—Подача