Изобретение относится к обработке металлов давлением и может быть использовано в цехах, где производится продольная резка широких металлических полос на узкие.

Цель изобретения - повышение производительности и качества получаемых полос, что достигается за счет усовершенствования прижимных элементов дисковых ножниц.

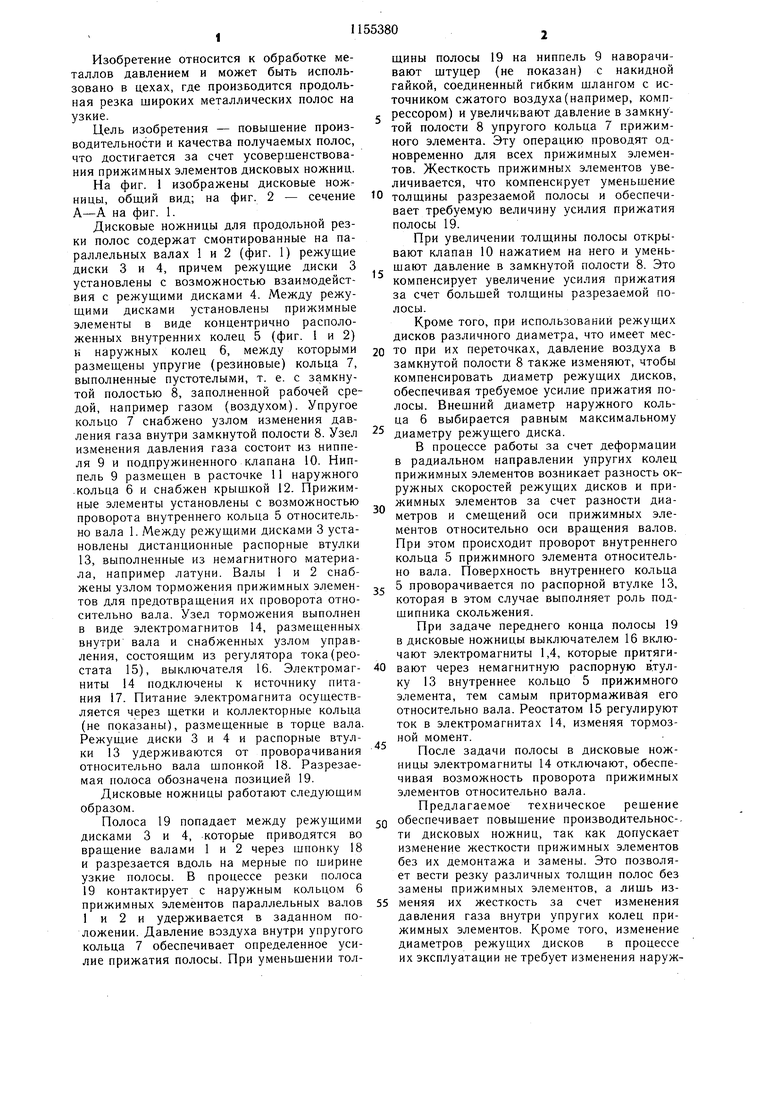

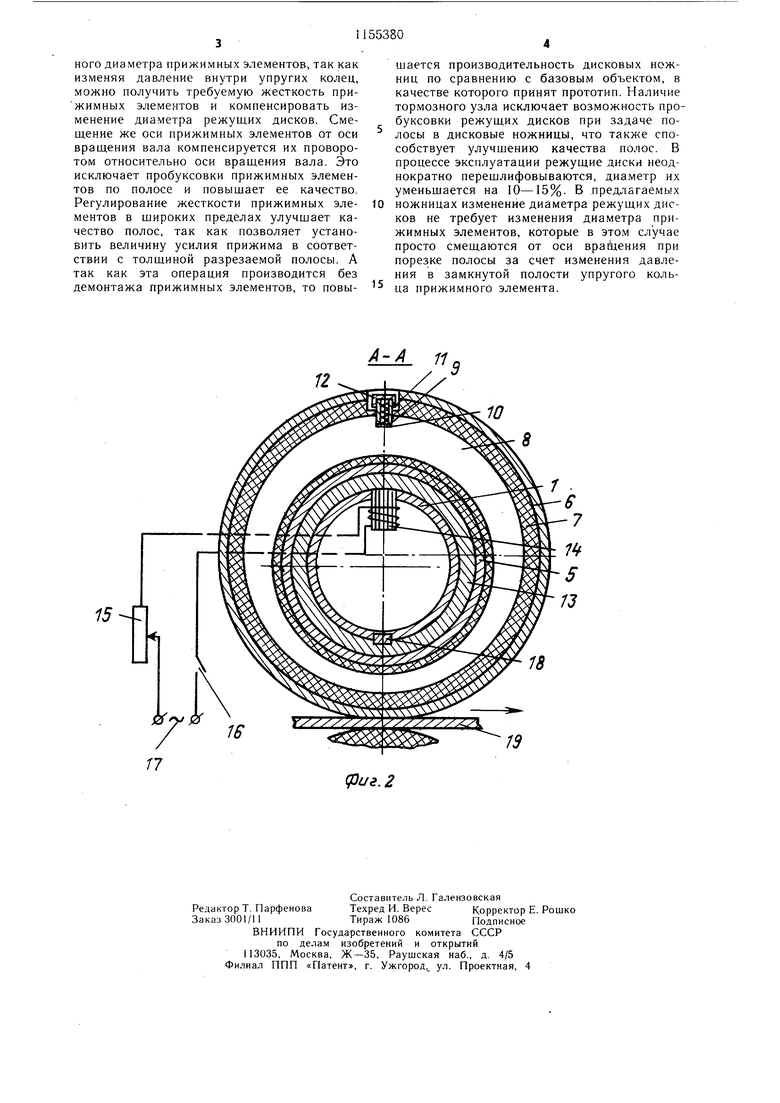

На фиг. 1 изображены дисковые ножницы, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

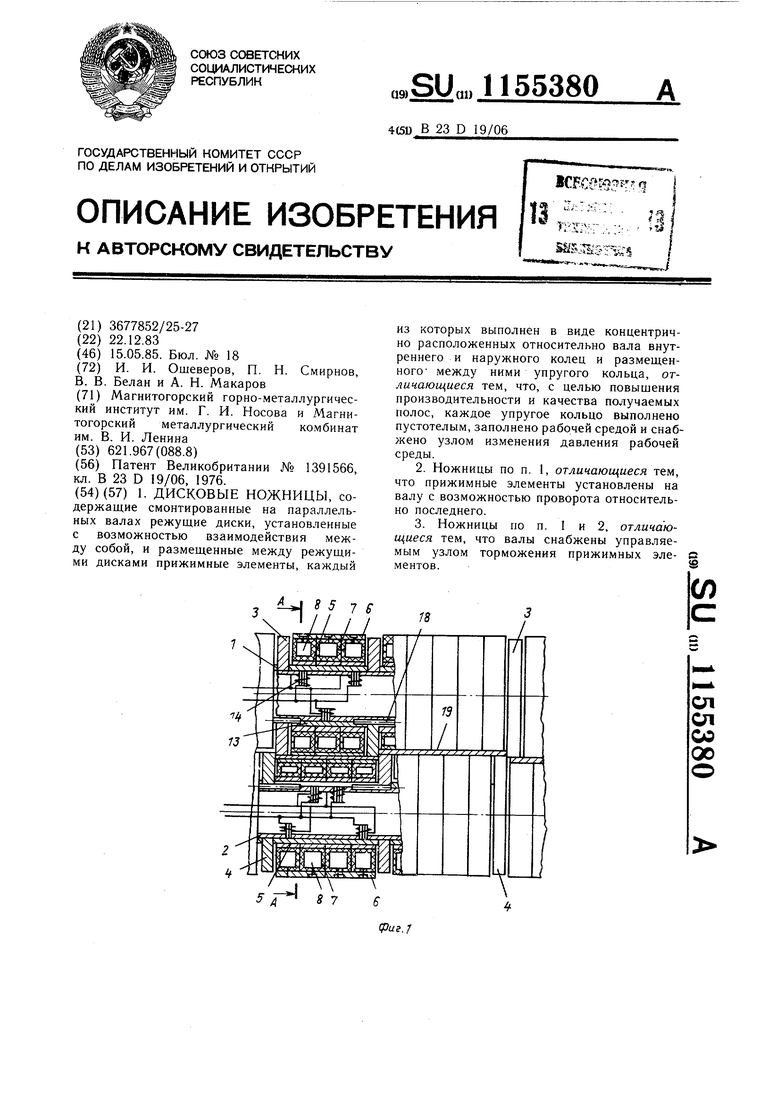

Дисковые ножницы для продольной резки полос содержат смонтированные на параллельных валах 1 и 2 (фиг. 1) режущие диски 3 и 4, причем режущие диски 3 установлены с возможностью взаимодействия с режущими дисками 4. Между режущими дисками установлены прин имные элементы в виде концентрично расположенных внутренних колец 5 (фиг. 1 и 2) и наружных колец 6, между которыми размещены упругие (резиновые) кольца 7, выполненные пустотелыми, т. е. с замкнутой полостью 8, заполненной рабочей средой, например газом (воздухом). Упругое кольцо 7 снабжено узлом изменения давления газа внутри замкнутой полости 8. Узел изменения давления газа состоит из ниппеля 9 и подпружиненного клапана 10. Ниппель 9 размещен в расточке 11 наружного .кольца 6 и снабжен крышкой 12. Прижимные элементы установлены с возможностью проворота внутреннего кольца 5 относительно вала 1. Между режущими дисками 3 установлены дистанционные распорные втулки 13, выполненные из немагнитного материала, например латуни. Валы 1 и 2 снабжены узлом торможения прижимных элементов для предотвращения их проворота относительно вала. Узел торможения выполнен в виде электромагнитов 14, размещенных внутри вала и снабженных узлом управления, состоящим из регулятора тока (реостата 15), выключателя 16. Электромагниты 14 подключены к источнику питания 17. Питание электромагнита осуществляется через щетки и коллекторные кольца (не показаны), размещенные в торце вала. Режущие диски 3 и 4 и распорные втулки 13 удерживаются от проворачивания относительно вала шпонкой 18. Разрезаемая полоса обозначена позицией 19.

Дисковые ножницы работают следующим образом.

Полоса 19 попадает между режущими дисками 3 и 4, которые приводятся во вращение валами 1 и 2 через шпонку 18 и разрезается вдоль на мерные по ширине узкие полосы. В процессе резки полоса 19 контактирует с наружным кольцом 6 прижимных элементов параллельных валов 1 и 2 и удерживается в заданном положении. Давление воздуха внутри упругого кольца 7 обеспечивает определенное усилие прижатия полосы. При уменьшении толщины полосы 19 на ниппель 9 наворачивают штуцер (не показан) с накидной гайкой, соединенный гибким шлангом с источником сжатого воздуха (например, компрессором) и увеличивают давление в замкнутой полости 8 упругого кольца 7 прижимного элемента. Эту операцию проводят одновременно для всех прижимных элементов. Жесткость прижимных элементов увеличивается, что компенсирует уменьшение

0 толщины разрезаемой полосы и обеспечивает требуемую величину усилия прижатия полосы 19.

При увеличении толщины полосы открывают клапан 10 нажатием на него и уменьщают давление в замкнутой полости 8. Это компенсирует увеличение усилия прижатия за счет больщей толщины разрезаемой полосы.

Кроме того, при использований режущих дисков различного диаметра, что имеет место при их переточках, давление воздуха в замкнутой полости 8 также изменяют, чтобы компенсировать диаметр режущих дисков, обеспечивая требуемое усилие прижатия полосы. Внешний диаметр наружного кольца 6 выбирается равным максимальному диаметру режущего диска.

В процессе работы за счет деформации в радиальном направлении упругих колец прижимных элементов возникает разность окружных скоростей режущих дисков и прижимных элементов за счет разности диаметров и смещений оси прижимных элементов относительно оси вращения валов. При этом происходит проворот внутреннего кольца 5 прижимного элемента относительно вала. Поверхность внутреннего кольца

; 5 проворачивается по распорной втулке 13, которая в этом случае выполняет роль подщипника скольжения.

При задаче переднего конца полосы 19 в дисковые ножницы выключателем 16 включают электромагниты 1,4, которые притягивают через немагнитную распорную втулку 13 внутреннее кольцо 5 прижимного элемента, тем самым притормаживая его относительно вала. Реостатом 15 регулируют ток в электромагнитах 14, изменяя тормозной момент.

После задачи полосы в дисковые ножницы электромагниты 14 отключают, обеспечивая возможность проворота прижимных элементов относительно вала.

Предлагаемое техническое рещение

Q обеспечивает повыщение производительное-, ти дисковых ножниц, так как допускает изменение жесткости прижимных элементов без их демонтажа и замены. Это позволяет вести резку различных толщин полос без замены прижимных элементов, а лишь изменяя их жесткость за счет изменения давления газа внутри упругих колец прижимных элементов. Кроме того, изменение диаметров режущих дисков в процессе их эксплуатации не требует изменения наружного диаметра прижимных элементов, так как изменяя давление внутри упругих колец, можно получить требуемую жесткость прижимных элементов и компенсировать изменение диаметра режущих дисков. Смещение же оси прижимных элементов от оси вращения вала компенсируется их проворотом относительно оси вращения вала. Это исключает пробуксовки прижимных элементов по полосе и повыщает ее качество. Регулирование жесткости прижимных элементов в щироких пределах улучщает качество полос, так как позволяет установить величину усилия прижима в соответствии с толщиной разрезаемой полосы. А так как эта операция производится без демонтажа прижимных элементов, то повышается производительность дисковых ножниц по сравнению с базовым объектом, в качестве которого принят прототип. Наличие тормозного узла исключает возможность пробуксовки режущих дисков при задаче полосы в дисковые ножницы, что также способствует улучщению качества полос. В процессе эксплуатации режущие диски неоднократно перещлифовываются, диаметр их уменьшается на 10-15%. В предлагаемых

ножницах изменение диаметра режущих дисков не требует изменения диаметра прижимных элементов, которые в этом случае просто смещаются от оси врайяения при порезке полосы за счет изменения давления в замкнутой полости упругого кольца прижимного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковые ножницы | 1984 |

|

SU1196165A1 |

| Устройство для обрезки кромки полосового материала и ее крошения | 1984 |

|

SU1177084A1 |

| Дисковые ножницы для продольного роспуска стальных полос | 1991 |

|

SU1793998A3 |

| Устройство для смазки пар ножей дисковых ножниц | 1983 |

|

SU1113195A1 |

| Дисковые ножницы | 1987 |

|

SU1438929A1 |

| Устройство для продольной резки материала на ленты | 1981 |

|

SU1006100A1 |

| Устройство для направления обрезаемой кромки полосового металла | 1986 |

|

SU1349908A1 |

| Дисковые ножницы | 1981 |

|

SU984723A1 |

| Устройство для смазки пар ножей дисковых ножниц | 1985 |

|

SU1255229A2 |

| Дисковые ножницы | 1986 |

|

SU1388202A2 |

1. ДИСКОВЫЕ НОЖНИЦЫ, содержащие смонтированные на параллельных валах режущие диски, установленные с возможностью взаимодействия между собой, и размещенные между режущими дисками прижимные элементы, каждый из которых выполнен в виде концентрично расположенных относительно вала внутреннего и наружного колец и размещенного- между ними упругого кольца, отличающиеся тем, что, с целью повыщения производительности и качества получаемых полос, каждое упругое кольцо выполнено пустотелым, заполнено рабочей средой и снабжено узлом изменения давления рабочей среды. 2.Ножницы по п. 1, отличающиеся тем, что прижимные элементы установлены на валу с возможностью проворота относительно последнего. 3.Ножницы по п. 1 и 2, отличающиеся тем, что валы снабжены управляемым узлом торможения прижимных эле@ ментов. (Л сд ел ее СХ)

хУ-Л

.2 11

| Способ тендеризации мяса | 1985 |

|

SU1391566A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1983-12-22—Подача