(54) ДИСКОВЫЕ НОЖНИЦЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковые ножницы | 1984 |

|

SU1196165A1 |

| Устройство для обрезки кромки полосового материала и ее крошения | 1984 |

|

SU1177084A1 |

| Устройство для смазки пар ножей дисковых ножниц | 1983 |

|

SU1113195A1 |

| Дисковые ножницы для продольного роспуска стальных полос | 1991 |

|

SU1793998A3 |

| Дисковые ножницы | 1983 |

|

SU1155380A1 |

| Дисковые ножницы | 1987 |

|

SU1438929A1 |

| Инструмент для обрезки листового материала | 1982 |

|

SU1044436A1 |

| Устройство для направления обрезаемой кромки полосового металла | 1986 |

|

SU1349908A1 |

| Стенд для регулировки бокового зазора между ножами дисковых ножниц | 1991 |

|

SU1794600A1 |

| Дисковые двухпарные ножницы | 1983 |

|

SU1138264A1 |

1

Изобретение относится к оборудованию для резки металлических полос и может быть использовано в цехах, где производится подрезка боковых кромок полос.

Известны дисковые ножницы, содержащие два параллельных вала с установленными на них дисковыми ножами и механизм регулирования бокового зазора между ножами 1.

В известных ножницах механизм регулирования бокового зазора состоит из механизма осевой фиксации валов относительно опоры и механизма осевого перемещения опоры. Каждый из- этих механизмов содержит много деталей, причем степень точности изготовления этих деталей должна быть высокой, так как она определяет точность установки зазора. Это усложняет конструкцию дисковых ножниц и увеличивает их стоимость. Регулировку бокового зазора в изв стной конструкции можно осуществлять только после остановки ножниц и удаления полосы, что снижает производительность агрегата.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что в дисковых ножницах, содержащих два параллельных вала с установленными на них дисковыми ножами и механизм регулирования бокового зазора между ножами, один из дисковых ножей установлен с возможностью поворота в вертикальной плоскости относительно валов и снабжен механизмом поворота.

Посадочная поверхность дискового ножа, установленного с возможностью поворота в

10 вертикальной плоскости, снабжена вкладышем в виде двух колец, внутренняя поверхность которых выполнена сферической, а вал снабжен втулкой, наружная поверхность которой контактирует с внутренней поверхностью вкладыща.

15

Дисковый нож выполнен с кольцевой проточкой по образующей поверхности и снабжен роликом, установленным с возможностью контакта с кольцевой проточкой ножа и перемещения в направлении вала дисково20го ножа, при этом ролик соединен с механизмом поворота.

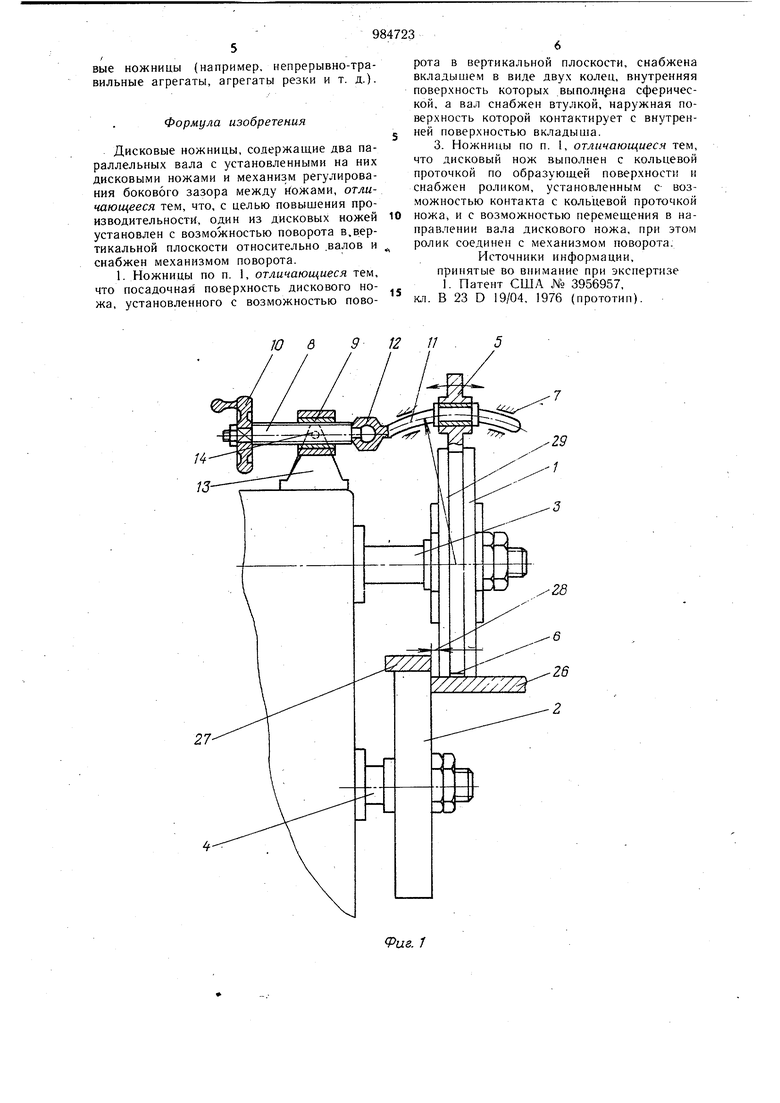

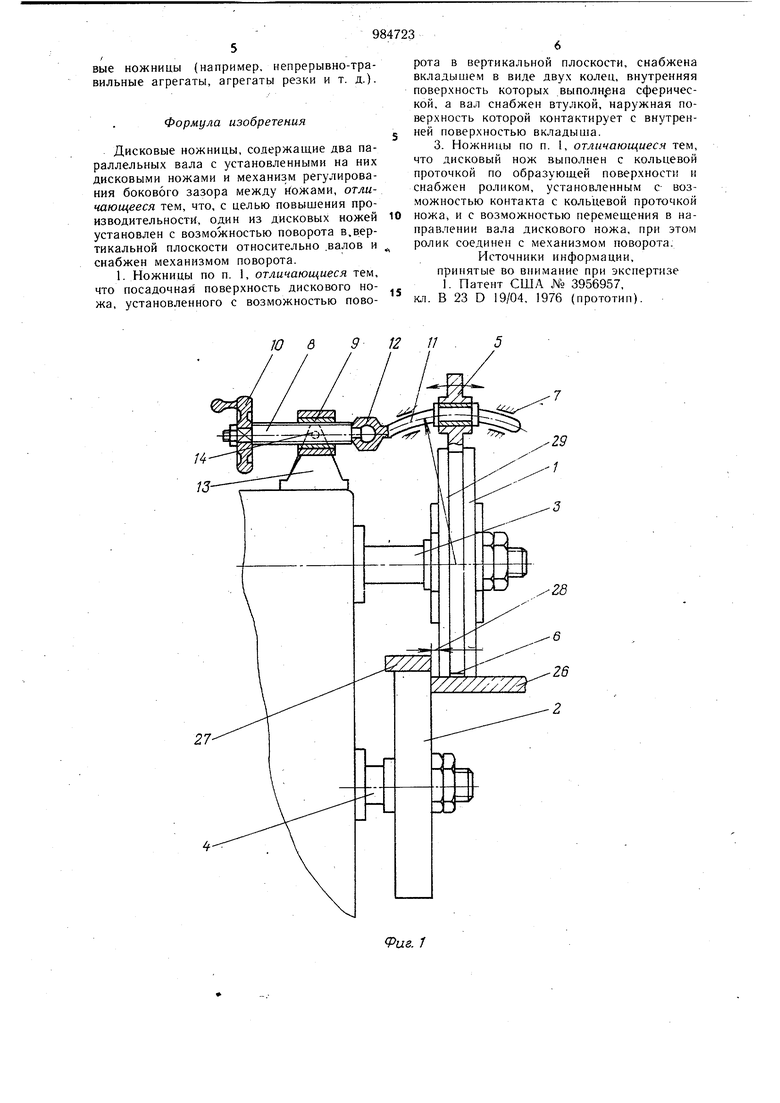

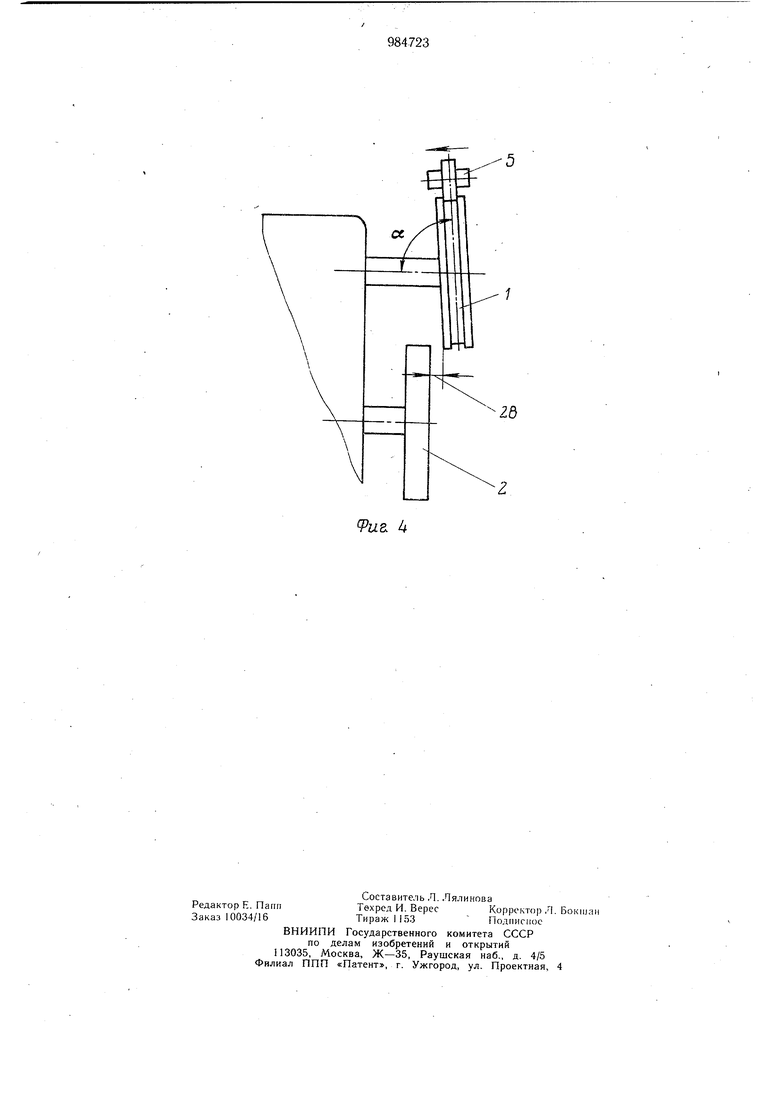

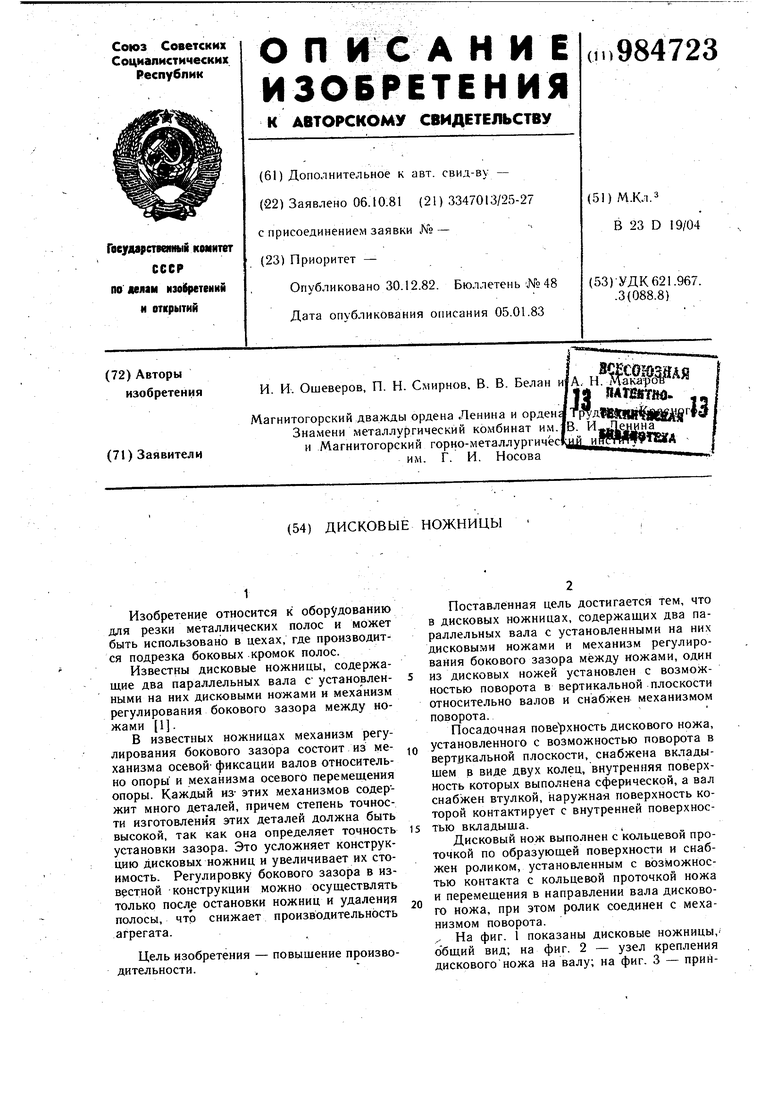

X На фиг. 1 показаны дисковые ножницы, общий вид; на фиг. 2 - узел крепления дискового ножа на валу; на фиг. 3 - принцип регулирования при уменьшении бокового зазора; на фиг. 4 - принцип регулирования при увеличении бокового зазора.

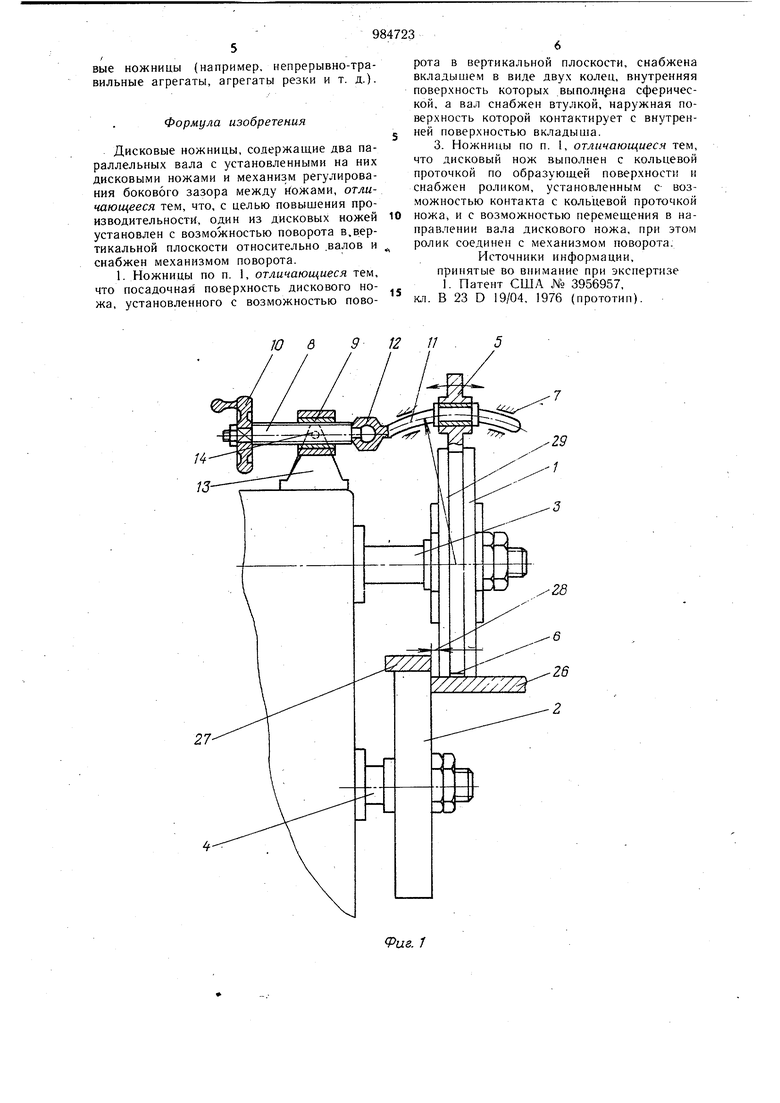

Устройство содержит режущие дисковые ножи и 2 (фиг. 1), установленные на параллельных валах 3 и 4. Нож 1 установлен с возможностью поворота в плоскости валов 3 и 4 (фиг. 3 и 4). Механизм поворота дискового ножа 1 (фиг. 1) состоит из ролика 5, входящего в проточку 6 ножа -1. Ролик 5 установлен с возможностью перемещения в направлении вала 3 дискового ножа 1 и перемещается в направляющих 7. Механизм перемещения ролика 5 состоит из винта 8, гайки 9 и штурвала 10. Ролик 5 установлен на подшипниках. Перемещение винта 8 передается оси 11 ролика 5 через юдвижное соединение (сферическую опору) 12. Для предупреждения заклинивания гайка 9 вместе с винтом 8 может поворачиваться в опорах 13 на цапфах 14, закрепленных на станине ножниц. Сферическая опора (соединение) 12 допускает вращение винта 8 и его поворот относительно сферической опоры 12, но перемещает ролик в направлении вала 3 при перемещении винта 8. Ролик 5 свободно вращается относительно своей оси и приводится во вращение от контакта с ножом 1.

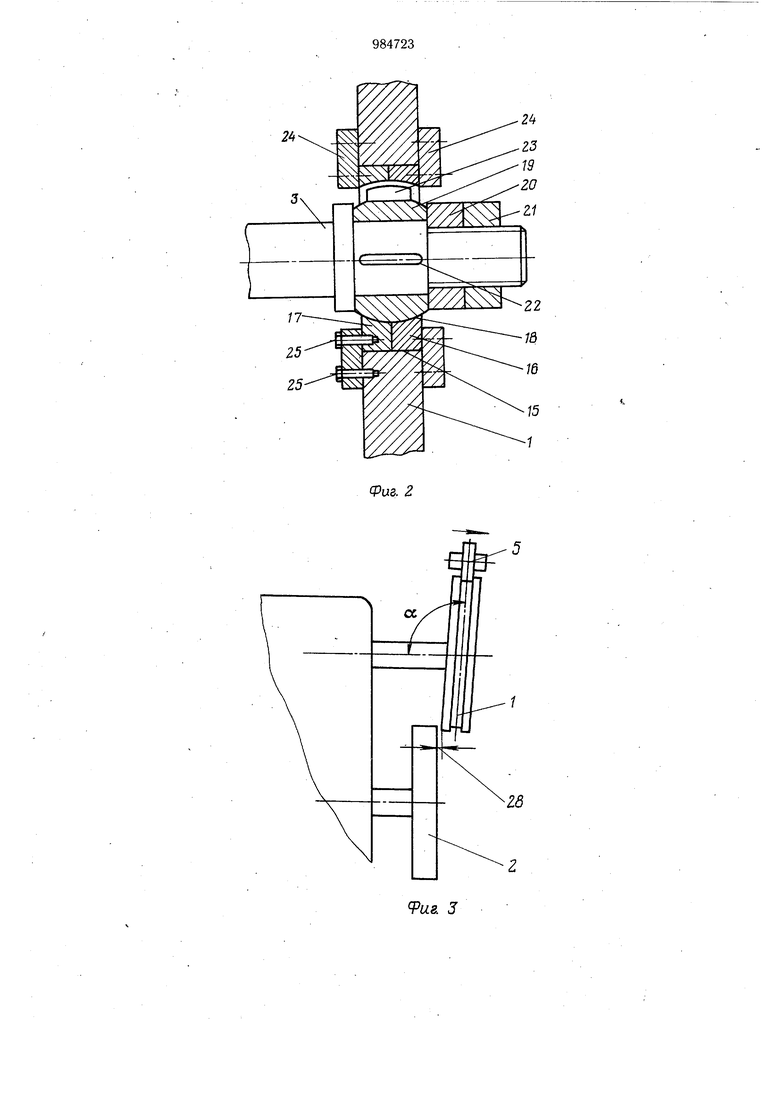

осадочная поверхность 15 (фиг. 2) дисковбго ножа 1 снабжена вкладышем, выполненным, из колец 16 и 17, с внутренней сферической поверхностью 18. На валу 3 установлена втулка 19, наружная поверхность которой сопряжена с внутренней сферической поверхностью 18 вкладыша (16 и 17) и гайки 20, 21. Втулка 19 в осевом направлении на валу 3 снабжена шлонкой 22. Кольца 16 и 17 установлены на фигурной шпонке 23 и крепятся к дисковому ножу 1 кольцевыми накладками 24 при помощи винтов 25. От полосы 26 (фиг. 1) отрезается кромка 27. Боковой зазор между ножами 1 и 2 обозначен позицией 28. Радиус, по которому перемещается ролик 5, обозначен позицией 29.

Устройство работает следующим образом.

Полоса 26 (фиг. 1) подается между вращающимися в противоположных направлениях ножами 1 и 2. При этом от нее отрезается боковая кромка 27. Нож 1 удерживается в определенном положении роликом 5. Для регулирования бокового зазора 28 штурвалом 10 вращают винт 8, соединенный с осью 11 ролика 5. Ось 11 перемещается вместе с роликом 5 в направляющих 7. Для предупреждения заклинивания ролика 5 в проточке 6 перемещение осуществляется по радиусу 29 (фиг. 1) с центром на оси- дискового ножа. При перемещении ролик 5 воздействует на края проточки 6 и поворачивает нож в плоскости 3 и 4. Поворот ножа осуществляется по сферичесКИМ поверхностям сопряжения втулки 19 и колец 16 и 17 (фиг. 2). Фигурная шпонка 23 имеет сферическую поверхность и не препятствует повороту ножа.

Крутящий момеат привода от вала 3 чеп рез шпонку 22 передается на втулку 19, а от нее через фигурную шпонку 23 вкладышу, выполненному из колец 16 и 17. Вкладыш жестко связан накладками- 24 и винтами 25 с дисковым ножом 1, и крутящий момент передается ножу 1.

При повороте ножа 1 в плоскости валов, осуществляемом винтовым .механизмом через ролик 5, происходит изменение бокового зазора (фиг. 3 и 4). При увеличении угла (более 90°) боковой зазор 28 уменьшается

5 (фиг. 3). При уменьшении этого угла (менее 90°) зазор 28 увеличивается (фиг. 4). Регулировка осуществляется без остановки и замедления агрегата.

Подвижное соединение 12 обеспечивает перемещение ролика 5 по радиусу 29. При

0 этом ось 11 ролика не вращается, а происходит вращение ролика вокруг, оси. Вкладыш (16 и 17) и втулка 19 выполнены из материалов с хорошими антифрикционными свойствами (например, пары сталь-бронза), и их трущиеся поверхности 18 (фиг. 2) смазываются. От осевого смещения нож 1 удерживает форма сопряженных поверхностей втулки и вкладыша (фиг. .2).

Перекос одного ножа относительно другого в процессе регулирования, как показывают расчеты, составляет 1,2-5,0 угловых минут для регулирования бокового зазора в пределах 0,1-0,4 мм при диаметре дисковых ножей 450 мм. Такой незначительный перекос не приводит к ухудшению качества реза и не может вывести полосы

5 за пределы допуска по ширине. Регулирование бокового зазора в пределах до 0,4 мм

/ позволяет осуществлять подрезку кромок с высоким качеством полос толщиной от 0,3 до 6,0 мм. Более тонкие полосы (0,,28 мм

„ толщиной) режут дисковыми ножами малых размеров и сравнительно небольшой производительности, поэтому узлы регулирования бокового зазора не применяются, а регулируют зазор прокладками с остановкой агрегата. Более толстые полосы (толщиной

5 более 6,0 мм), как правило, не требуют точного регулирования бокового зазора, а при толщине полос более 10 мм дисковые ножницы практически не используются.

Q Предлагаемое устройство имеет простую конструкцию, причем большинство деталей не требует высокой точности изготовления, что уменьшает стоимость дисковых ножниц. Существенным преимуществом вышеописанного устройства является возможность осуществления регулировки бокового зазора без остановки дисковых ножниц и удаления полосы. Это повыщает производительность агрегатов, в которых устанавливаются дисковые ножницы (например, непрерывно-травильные агрегаты, агрегаты резки и т. д.).

Формула изобретения

Дисковые ножницы, содержащие два параллельных вала с установленными на них дисковыми ножами и механизм регулирования бокового зазора между ножами, отличающееся тем, что, с целью повышения производительности, один из дисковых ножей установлен с возможностью поворота в.вертикальной плоскости относительно .валов и снабжен механизмом поворота.

рота в вертикальной плоскости, снабжена вкладышем в виде двух колец, внутренняя поверхность которых выполнена сферической, а вал снабжен втулкой, наружная поверхность которой контактирует с внутренней поверхностью вкладыша.

принятые во внимание при экспертизе 1. Патент США № 3956957, кл. В 23 D 19/04, 1976 (прототип).

У//У/////

Рие. 1

24

Физ. г

Авторы

Даты

1982-12-30—Публикация

1981-10-06—Подача