Изобретение относится к области технологии изготовления радиоэлектронной аппаратуры, в частности к технологии изготовления приводных ремней для высокоскоростных долгодействующих аппаратов магнитной записи.

Известен способ изготовления приводных ремней путем растяжения пленочной кольцевой заготовки на раздвижных параллельно установленных вращающихся оправках 1.

Недостатком данного способа является невозможность изготовления профильных приводных ремней из пленочных материалов.

Наиболее близким к изобретению является способ изготовления профильных приводных ремней из полимерных материалов, включающий операции растяжения плоской бесконечной заготовки посредством параллельно установленных вращающихся оправок и формования заготовки профильной поверхностью оправок.

При растяжении заготовок производят увеличение межцентрового расстояния между оправками и за счёт деформирования заготовки профильной поверхностью оправок происходит формование профиля заготовки в соответствии с профилем оправок 2.

Недостатком известного способа является невозможность изготовления профильных приводных ремней из пленочных материалов, поскольку установить без перекоса пленочную заготовку на неподвижные профильные барабаны и предотвратить смятие и сбегание ее с выпуклых профильных поверхностей оправок в момент последующего приведения их во вращение не представляется возможным.

Целью изобретения является обеспечение изготовления ремня из пленочных материалов.

Цель достигается тем, что согласно способу, включающему операции растяжения плоской бесконечной заготовки посредством параллельно установленных вращающихся оправок и формования заготовки профильной поверхностью оправки, растяжение заготовки осуществляют на конических оправках с углом конусности 1 -12°.

С целью сокращения времени изготовления ремней, угол конусности выбирают 6-12°.

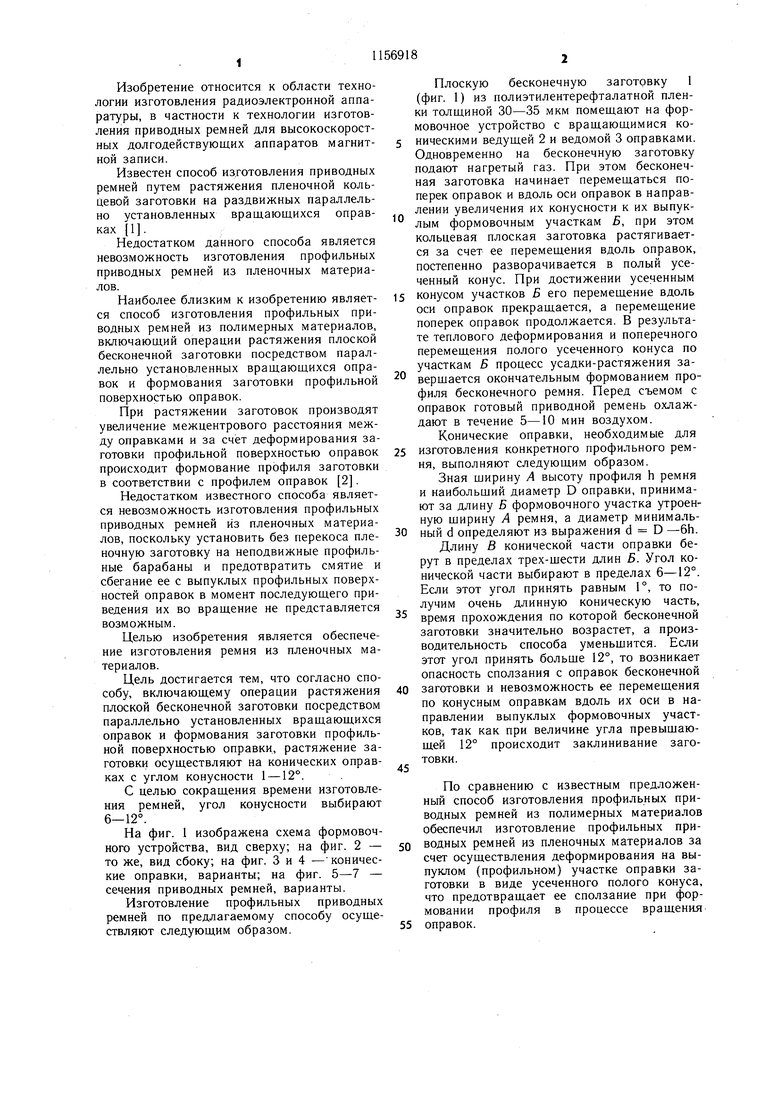

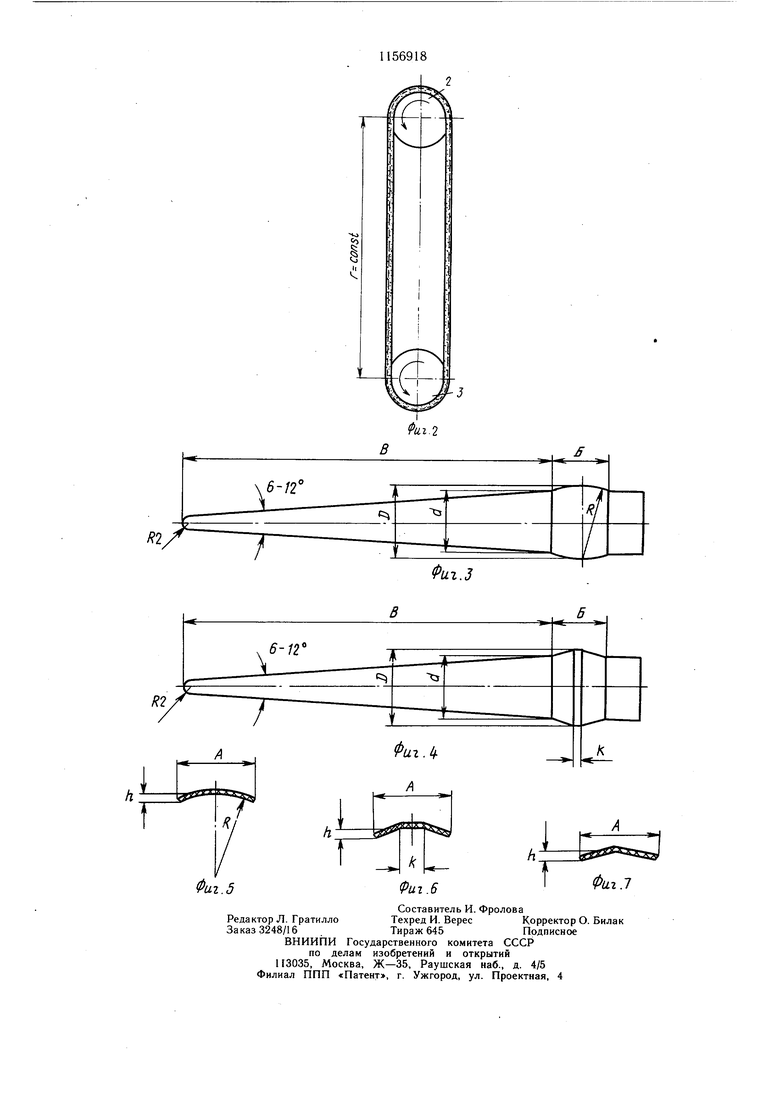

На фиг. 1 изображена схема формовочного устройства, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 и 4 - конические оправки, варианты; на фиг. 5-7 - сечения приводных ремней, варианты.

Изготовление профильных приводных ремней по предлагаемому способу осуществляют следующим образом.

Плоскую бесконечную заготовку 1 (фиг. 1) из полиэтилентерефталатной пленки толщиной 30-35 мкм помещают на формовочное устройство с вращающимися коническими ведущей 2 и ведомой 3 оправками. Одновременно на бесконечную заготовку подают нагретый газ. При этом бесконечная заготовка начинает перемещаться поперек оправок и вдоль оси оправок в направлении увеличения их конусности к их выпуклым формовочным участкам , при этом кольцевая плоская заготовка растягивается за счет ее перемещения вдоль оправок, постепенно разворачивается в полый усеченный конус. При достижении усеченным

конусом участков Б его перемещение вдоль оси оправок прекращается, а перемещение поперек оправок продолжается. В результате теплового деформирования и поперечного перемещения полого усеченного конуса по участкам Б процесс усадки-растяжения заверщается окончательным формованием профиля бесконечного ремня. Перед съемом с оправок готовый приводной ремень охлаждают в течение 5-10 мин воздухом.

Конические оправки, необходимые для

изготовления конкретного профильного ремня, выполняют следующим образом.

Зная щирину А высоту профиля h ремня и наибольщий диаметр D оправки, принимают за длину Б формовочного участка утроенную щирину А ремня, а диаметр минимальный d определяют из выражения d D -6h. Длину В конической части оправки берут в пределах трех-щести длин Б. Угол конической части выбирают в пределах 6-12°. Если этот угол принять равным 1, то получим очень длинную коническую часть,

время прохождения по которой бесконечной заготовки значительно возрастет, а производительность способа уменьшится. Если этот угол принять больще 12°, то возникает опасность сползания с оправок бесконечной

заготовки и невозможность ее перемещения по конусным оправкам вдоль их оси в направлении выпуклых формовочных участков, так как при величине угла превыщающей 12° происходит заклинивание заготовки.

По сравнению с известным предложенный способ изготовления профильных приводных ремней из полимерных материалов обеспечил изготовление профильных приводных ремней из пленочных материалов за счет осуществления деформирования на выпуклом (профильном) участке оправки заготовки в виде усеченного полого конуса, что предотвращает ее сползание при формовании профиля в процессе вращения

оправок.

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ПРИВОДНЫХ РЕМНЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, включающий операции растяжения плоской бесконечной заготовки посредством параллельно установленных вращающихся оправок и формования заготовки профильной поверхностью оправок, отличающийся тем, что, с целью обеспечения изготовления ремня из пленочных материалов, растяжение заготовки осуществляют на конических оправках с углом конусности 1 -12°. 2. Способ по п. 1, отличающийся тем, что, с целью сокращения времени изготовления ремней, угол конусности выбирают 6-12°. (Л СП о ;о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вибросмеситель | 1979 |

|

SU856524A1 |

| кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ПОЛИМЕРНЫХИЗДЕЛИЙ | 0 |

|

SU355041A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-05-23—Публикация

1983-06-16—Подача