1

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления гибких оболочковых лент двойной кривизны, имеющих поверхность вращения, и может быть использовано в металлургической, машиностроительной промыщленности и в строительстве.

Известен станок для изготовления гибкой ленты двойной кривизны, содержащий профильную калибрующую оправку, связанную с приводом, матрицу и установленную с возможностью установочного перемещения направляющую, образующие своими рабочими поверхностями, обращенными друг к другу, криволинейную пространственную щель, соответствующую толщине ленточной заготовки, при этом матрица имеет заходный цилиндрический, формирующий и калибрующий участки.

Конструкция известного станка не позволяет регулировать характер деформирования ленты и обеспечить оптимальное стабильное соотнощение деформаций сжатия и растяжения.

Процесс деформирования ленточной заготовки и получение ленты двойной кривизны происходит в основном за счет деформации растяжения. По достижении трения-значительных величин процесс продвижения ленты и деформирования ее может прекратиться ввиду недостаточной силы трения сцепления оправки с лентой или разрыва ленты, когда деформация растяжения ленты достигнута предельно допустимых величин.

Целью изобретения является повыщение качества изделий путем обеспечения надежности продвижения ленты в щели.

С этой целью перед формирующим участком матрицы установлена дополнительная цилиндрическая оправка, кинематически связанная с профильной калибрующей оправкой.

Станок может быть снабжен скобой, на одном конце которой закреплена матрица, и силовым цилиндром, связывающим калибрующую оправку и матрицу. Калибрующий участок матрицы может быть выполнен

в виде охватывающей оправку гибкой профильной ленты, один конец которой укреплен в скобе, а второй связан с силовым цилиндром.

Ha входе в щель, образованную рабочими поверхностями матрицы и нанравляюшей, установлен вал для прижима ленты к оп()авке.

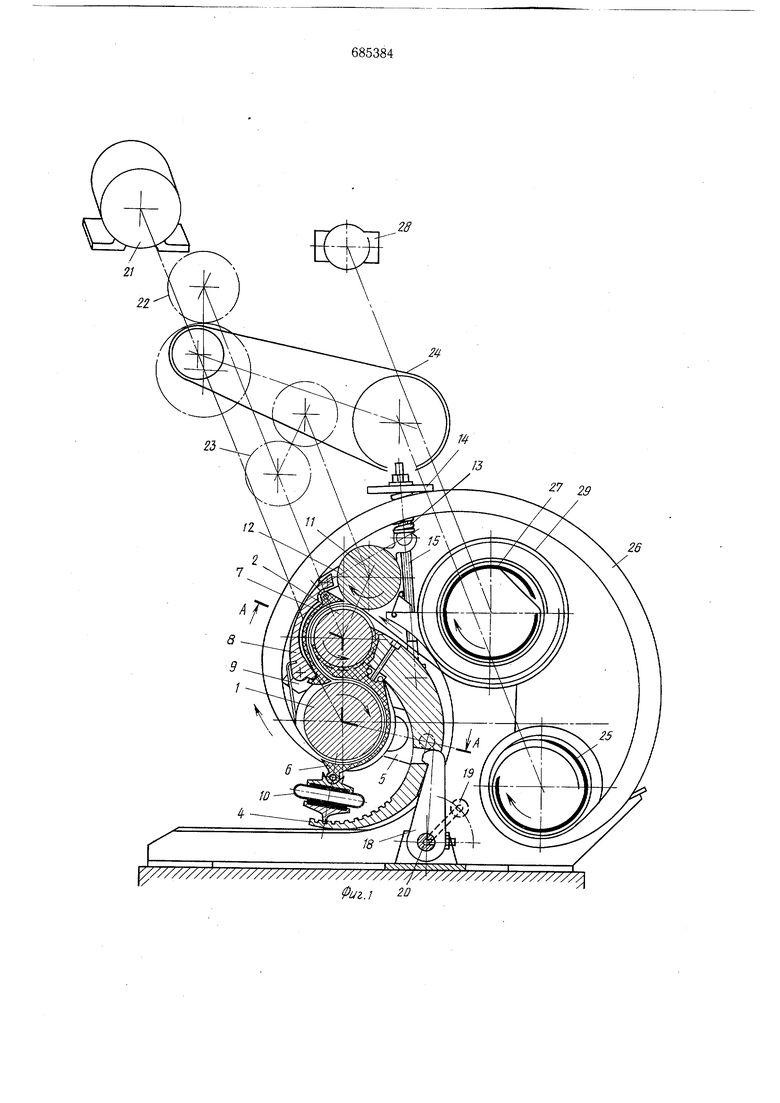

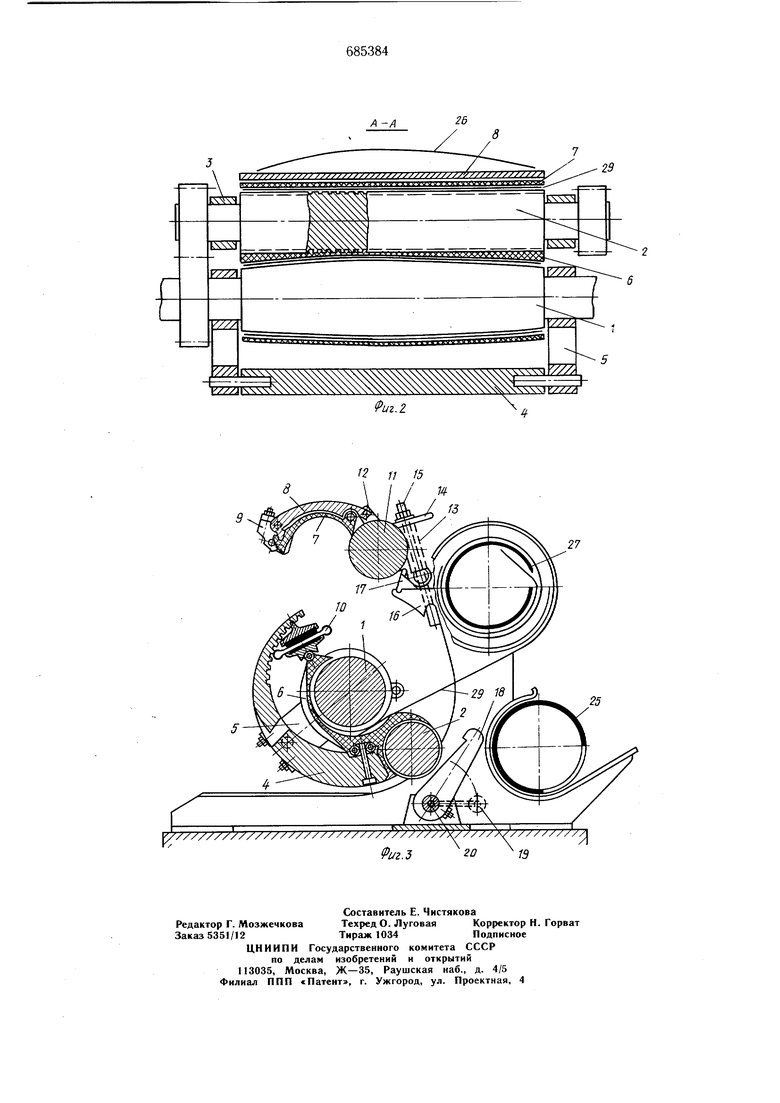

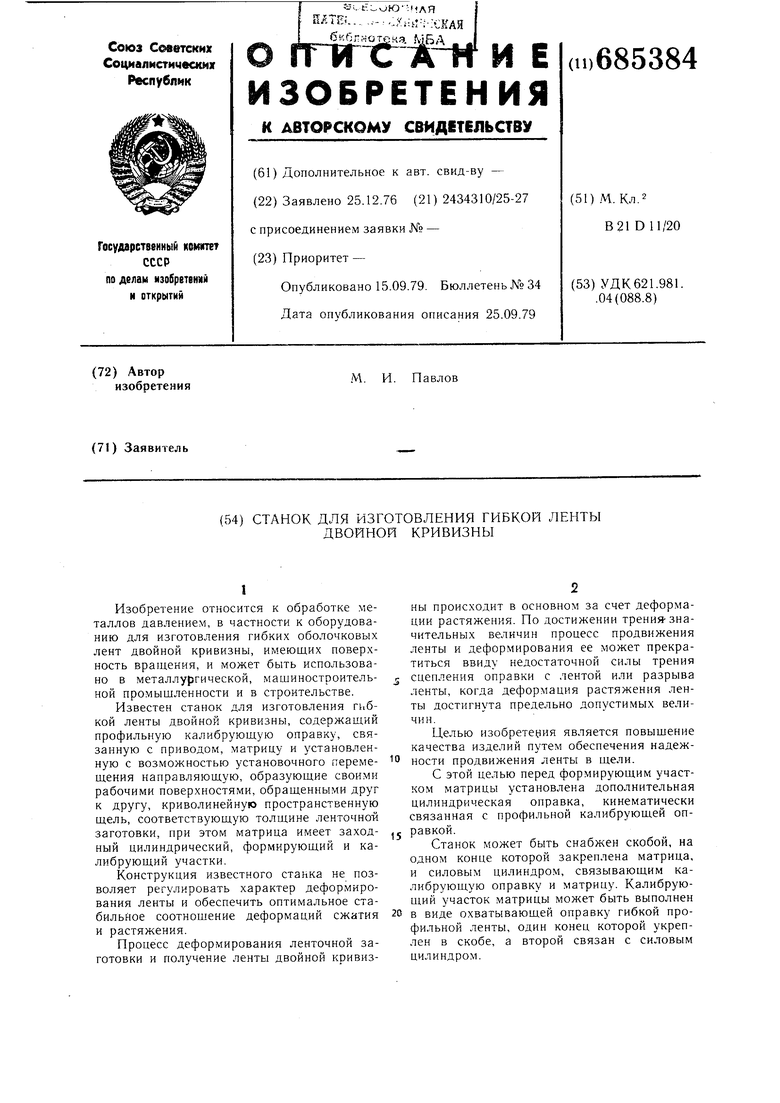

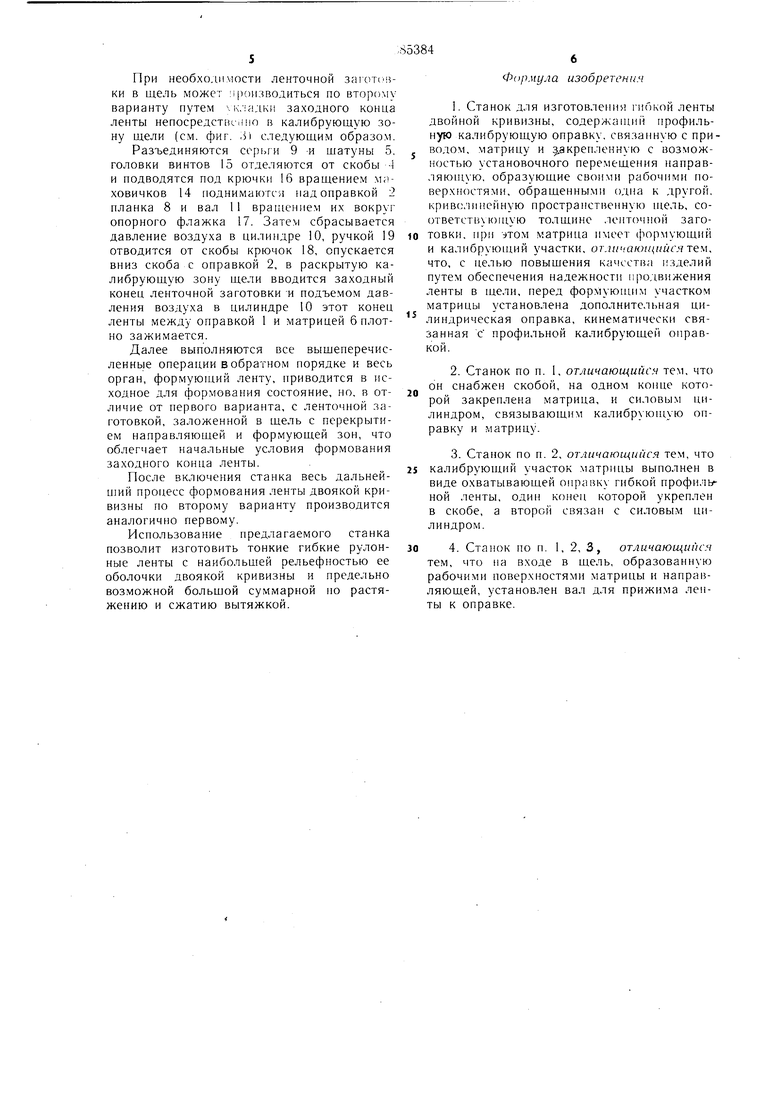

На фиг. 1 схематически изображен предлагаемый станок, (разрез) с кинематической схемой; на фиг. 2 - развернутое сечение А-А на фиг. 1; на фиг. 3 схематически изображен станок с раскрытой щелью.

Станок состоит из вмонтированного в станину рабочего органа, формуюп1е1о гибкую .ченту двоякой кривизны, узкой пространственной щели (фильеры) со вспомогательными устройствами, состоящими из профильной калибрующей оправки - движителя 1, вмонтированной в станину, направляюП1ей оправки - движителя 2, прикрепленной в подщипника.х 3 к скобе 4, шарнирно связанной щатуном 5 с оправкой 1, калибрующей матричной стенки 6, прикрепленной к утолщенной части скобы 4, направляюпаей стенки 7, вложенной в прижимную планку 8, которая шарнирно связана серьгами 9 с П ату11ами 5, пнев.мо-или гидроцилиндра 10, который, опираясь в одну из канавок утонченной части скобы, прижимает конец матрицы 6 к оправке 1 в заданном направлении, вала 11,шарнирно связанного подшипниками 12 с прижчмной планкой 8 и через пружину 13 и маховички 14 с гайками со стяжными винтами 15, которые прикреплены к скобе, крючков 16 на станине, за которые могут цепляться головками винты 15, oiiopiibix флажков 17, опираясь па которые подшипники 12 . под действием винтов 15 могут поднимать вал 11 и планку 8 над оправкой 2, крючка 18 с ручкой 19 и торсионом 20, который может фиксировать неподвижное положение скобы 4 относительно станины, привода 21 вращения оправки 1, привода 22 вращения оправки 2, привода 23 вала 11, привода 24 магазинной катушки 25 для рулона готовой сформованной ленты 26 и магазинной катушки 27 с тормозя1ци.м устройством :8 для рулона ленточной заготовки 29.

Как видно, формующее устройство образовано профильной - калибруюп ей и направляющей оправками - движителями, направляющей и калибрующей - матричной стенками, которые свои.ми рабочи.ми поверхностями образуют криволинейную пространственную щель для продвижения и формования в ней ленточной заготовки.

При этом рабочая поверхность калибрующей - матричной стенки состоит из двух плавно переходящих из одного в другой участков: конечного - калибрующего с формой, соответствующей форме готовой ленты, с учетом поправки на упругую деформацию, и промежуточного (от одинарной к двоякой кривизне), рабочая поверхность направляюп-1ей стенки также состоит из двух плавно переходящ-их из одного в другои участков : начального-направляющего цилиндрической формы и промежуточногоформующего переходной фор.мы.

Направляющая оправка имеет профиль, соответствующий форме ленточной заготовки, а профильная калибрующая оправка профиль , соответствующий заданной форме ленты двоякой кривизны с учетом поправки на упругую деформацию ее после выхода из щели.

Рабочие поверхности направляющей и калибрующей - матричной стенки имеют антифрикционные свойства, а рабочие повер.хности направляющей и профильной калибрующей оправок имеют возможно больцше фрикционные свойства.

Необходимое для предотвращения складкообразования зажимающее усилие ленточной заготовки в щели обеспечивается пневмоцилиндром 10 и .маховичками с гайками 14.

Станок работает следующим образом.

Рулон ленточной заготовки из любого материала, обладающего пластичностью, например стали или дюраля, вместе с катушкой 27 закладывается в гнездо станины. Затем включается станок и вводится заходный конец ленты между враихающимися валом 11 и онравкой 2.

В результате захвата валом и оправкой ленты она подается в начальную-направляющую зону щели и далее дополнительной силой трения оправки 2 она проталкивается в переходную формующую и зате.м в конусную ка;1ибруюи1.ую зоны щели.

В процессе перехода отенточной заготовки из направляющей в калибрующую зону щели в ее переходной формующей зоне лента получает необходимые продольные деформации растяжения и сжатия и в результате преобретает форму щели калибрующей зоны.

Сформованная иоткалиОрованная лента двоякой кривизны силою трения сцепления оправкой 1 протягивается в щели и выводится наружу. Далее лента разгибается в продольной и сгибается в поперечных плоскостях, движется по направляюц им, огибая все устройство, и сворачивается в рулон на магазинной катушке 25, чему способствует зaпJ.eмлeниe конца ленты в широкой продольной щели катушки и ее вращение приводом 24.

Чтобы исклЕОчить образование гофра ленты в начальной и конечной зонах щели под действием тангенциально направленных сжима юпхих сил, образующихся в фор.мующей зоне, устанавливаются необходи.мые силы сжатия ленты между стенками щели посредством регулировки давления воздуха в цневмоцилиндре 10 и сжатия пружин 13 маховичками 14.

Нроцесс формования ленты происходит автоматически и непрерывно до сматывания всей сформованной ленты на катушку 25.

После замены катуше-к процесс формования может быть продолжен.

При необходимости ленточной загопи ки в щель может :1|)оизводиться по второму варианту путем хк. заходного конца ленты непосредст К1 1о в калибрующую зону пд,ели (см. фиг. .51 следующим образом. Разъединяются сер1,ги 9 -и шатуны 5. головки винтов 15 отделяются от скобы -J и подводятся под крючки 16 вращением маховичков 14 поднимаются над оправкой 2 планка 8 и вал 11 вращением их вокруг опорного флажка 17. Затем сбрасывается давление воздуха в цилиндре 10, ручкой 19 отводится от скобы крючок 18, опускается вниз скоба с оправкой 2, в раскрытую калибрующую зону щели вводится заходный конец ленточной заготовки и подъемом давления воздуха в цилиндре 10 этот конец ленты между оправкой 1 и матрицей 6 плотно зажимается.

Далее выполняются все выщеперечисленные операции в обратном порядке и весь орган, формующий ленту, приводится в исходное для формования состояние, но, в отличие от первого варианта, с ленточной заготовкой, заложенной в щель с перекрытием направляющей и формующей зон, что облегчает начальные условия формования заходного конца ленты.

После включения станка весь дальнейший процесс формования ленты двоякой кривизны по второму варианту производится аналогично первому.

Использование предлагаемого станка позволит изготовить тонкие гибкие рулонные ленты с наибольшей рельефностью ее оболочки двоякой кривизны и предельно возможной больщой суммарной по растяжению и сжатию вытяжкой.

Формула изобретения

1.Станок для изготовления гибкой ленты двойной кривизны, содержащий профильную калибрующую оправку, связанную с приводом, матрицу и з.акрепленную с возможностью установочного перемещения направляюпиЮ. образующие своими рабочими поверхностями, обращенны.ми одна к другой, криволинейную пространственную щель, соответствук)Н1ую толщине ленточной заготовки, при этом матрица имеет формующий

0

и калибрующий участки, отличающийсяте%, что, с целью повыщения качества 1гзделий путем обеспечения надежности продвижения ленты в щели, перед формующим участком матрицы установлена дополнительная цилиндрическая оправка, кинематически связанная с профильной калибрующей оправкой.

2.Станок по п. 1, отличающийся тем, что он снабжен скобой, на одном конце кото0рой закреплена матрица, и силовым цилиндром, связывающим калибрующую оправку и матрицу.

3. Станок по п. 2, отличающийся тем, что калибруюплий участок матрицы выполнен в виде охватывающей оправку гибкой профиль ной ленты, один конец которой укреплен в скобе, а второй связан с си,ловым цилиндром.

4. Станок по п. 1, 2, 3, отличающийся тем, что на входе в щель, образованную рабочими поверхностями матрицы и направляющей, установлен вал для прижима ленты к оправке. UZ.l 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления гибкой ленты двоякой кривизны | 1976 |

|

SU608585A1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| Автомат для изготовления мелких изделий профильного сечения | 1977 |

|

SU778880A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| Устройство для обработки широкорулонного ленточного материала | 1985 |

|

SU1380836A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Устройство для переформования плоской заготовки стекла в цилиндрическую | 1987 |

|

SU1454787A1 |

Авторы

Даты

1979-09-15—Публикация

1976-12-25—Подача