2. Устройство для автоматического управления процессом диагностирования оборудования прокатного стана, содержащее блок измерения параметров вибрации и блок обработки параметров, вибрации, причем блок измерения параметров вибрации соединен с блоком обработки параметров вибрации, отличающееся тем, что, с целью повьшения точ.ности диагностирования, оно дополнительно снабжено логическим блоком И, ключом, блоком определения сигнала нахождения металла в заданном. пропуске, блоком определения

сигнала наличия металла в валках и блоком определения сигнала заданной скорости прокатки, причем выходы блоков определения сигнала нахождения металла в заданном пропуске, определения сигнала наличия металла в валках и определения сигнала заданной скорости прокатки подсоединены на вход логического блока И, выход которого и выход блока измерения параметров вибрации подсоединены на соответствующие входы ключа, выход которого посоединен к входу блока обработки параметров вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностирования состояния оборудования прокатного стана | 1986 |

|

SU1315062A1 |

| Устройство автоматического диагностирования рольганга стана непрерывной прокатки | 1986 |

|

SU1397490A1 |

| Устройство для диагностирования состояния оборудования прокатного стана | 1991 |

|

SU1795919A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКИХ ВИБРАЦИЙ НА СТАНАХ ПРОКАТКИ ПОЛОСЫ | 2002 |

|

RU2239501C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗНИКНОВЕНИЯ НАЧАЛЬНОЙ СТАДИИ КРИТИЧЕСКОЙ ВИБРАЦИИ В РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2018 |

|

RU2734360C2 |

| Устройство для определения момента окончания цикла прокатки | 1982 |

|

SU1058651A2 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНОЙ ВИБРАЦИИ И УПРАВЛЕНИЯ МНОГОКЛЕТЬЕВЫМ СТАНОМ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338609C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| Устройство для автоматического сбора и обработки диагностической информации о состоянии оборудования | 1988 |

|

SU1600883A1 |

1. Способ автоматического управления процессом диагностирования оборудования прокатного стана, например реверсивного, включающий сбор и обработку диагностической информации, поступающей от вибропреобразователей, установленных в контрольных точках стана и контро- лирукяцих вибрацию элементов привода с последующим гармоническим анализом сигналов вибрации и сравнением полученных значений с установленными, отличающийся тем, что, с целью повьппения точности диагностирования, дополнительно контролируют следукициё условия: соответствие номера пропуска заданному, наличие металла в валках, соответствие те кущей скорости прокатки заданной и в зависимости от (Л выполнения указанных условий вырабатывают сигнал, разрещакяций сбор и обработку диагностической информации.

Известен способ диагностики приводных линий и реализованное по этому способу устройство, включающее контроль вибрации элементов привода, гармонический анализ сигналов вибрации с последукидим сравнением полученных значений с установленными 1.

Недостатком указанных способа и устройства в случае их применения для диагностирования прокатного оборудования является отсутствие функций автоматического управления процессом диагностики, что не позво ляет выделить в процессе диагностирования наиболее информативных ситуаций.

Наиболее близким цр технической сущности и достигаемому результату к предлагаемому является способ, осуществленный устройством для задания скоростного режима непрерывного прокатного стана, JB кЬтором реализована функция виброакустической диагностики состояния оборудования, на основании чего осуществляют регулирование задания скорости стана (21.

Однако в данных способе и устройстве не учтены ситуации, при которых диагностирование невозможно или обладает низкой степенью достоверности. Так, например, при изменении скорости прокатки изменяется соответственно частотный спект колебаний и в связи с этш необходимо использовать перестраиваемые (по скорости) фильтры. Такие следящие системы сложны, громоздки и нецелесообразны в данном случае. Следующей ситуацией, при которой необходимо прекратить диагностирование, являются переходные процессы (вход - выход заготовки из валков). Нежелательно диагностировать оборудование при возникновении пробуксовки н др.

Цель изобретения - повышение точности диагностирования.

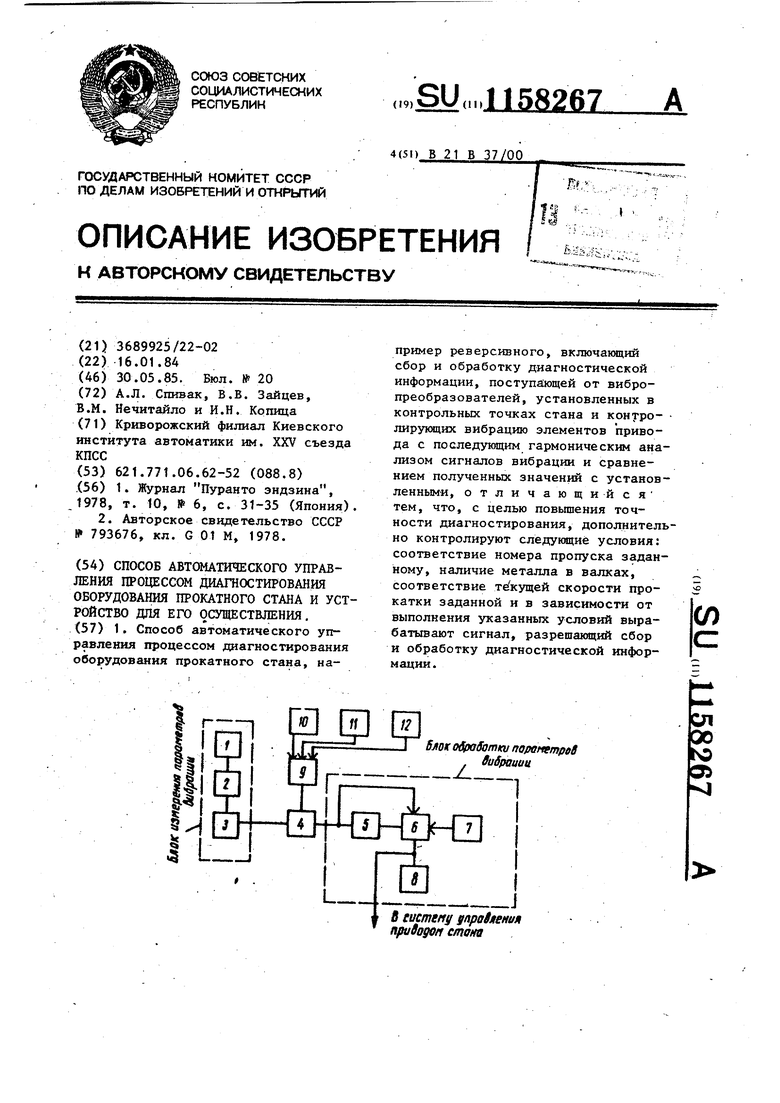

Поставленная цель достигается тем, что согласно способу автоматического управления процессом диагностирования оборудования прокатног стана, включающему сбор и обработку диагностической информации, поступающей от вибропреобразователей, установленных в контрольных точках стана, и контролирующих вибрацию элементов привода с псГследующим гармоническим анализом сигналов вибращш и сравнением полученных знчений с установленными, дополнительно контролируют следующие условия соответствие номера пропуска заданному, наличие металла р валках, соответствие текущей скорости прокатки заданной и в зависимости от выполнения указанных условий вырабатьтают сигнал, разрешающий сбор и обработку диагностической информации. Устройство для автоматического управления процессом диагностирова ния оборудования прокатного стана, содержащее блок измерения параметров вибрации и блок обработки пара метров вибрации, дополнительно снабжено логическим блоком И, ключом, блоком определения сигнала нахождения металла в заданном пропуске, блоком определения сигнала .наличия металла в валках и блоком оАределения сигнала заданной скорос прокатки, причем выходы блоков опр деления сигнала нахождения металла в заданном пропуске, определения сигнала наличия металла в валках и определения сигнала заданной ско рости прокатки подсоединены на вход логического блока И, выход ко рого и выходблока измерения параметров вибрации подсоединены на ответствующие входы ключа, выход к торого подсоединен к входу блока (обработки параметров вибрации. Способ основан на следующем. Основным приемом виброакустичес кой диагностики является выделение из спе|стра частот колебаний механизма информативных частот, изменение которых во времени, как количественное так и качественное, является критерием оценки состояния оборудования стана. В связи с этим сбор и обработку информации о параметрах вибрации необходимо осуществлять, исходя из следукацих условий. Диагностирование осуществляется в процессе прокатки металла. Этот период по отношению к периоду хо- лостого хода наиболее длителен. Кро того, в клети под нагрузкой выбраны люфты, следовательно, нет ударов и дребезгов, вносящих искажени в спектр контролируемых частот. В предлагаемом способе данная функци реализуется, путем определения сиг нала наличия металла в валках. На известных станах такой сигнал форм руется месдозами, датчиками статического тока и др. Диагностирование осуществляется в заданном пропуске, преимущественно последнем. Чем вьше номер пропуска, тем длиннее заготовка (больше время информации), тем меньше удары входа - выхода заготовки (достовернее спектр вибраций), тем выше скорость прокатки и длительнее ее установившийся период. Кроме того, уровень современной техники ограничивает возможности применения виброизмерительной аппаратуры в области низких частот (для пьезодатчиков нижний диапазон частот практически не ниже 1 Гц, а для вторичных приборов не ниже 12...16 Гц). В связи с этим диагностирование желательно вести на максимально возможных скоростях прокатки, а это, как правило, скорости последних пропусков. Данная функция реализуется за счет определения номера пропуска. На известных станах такие сигналы формируются датчиками положения линеек манипуляторов, фотоголовками и др. Диагностирование осуществляют при заданном установившемся значении скорости прокатки. Это обусловлено тем, что прокатку ведут на разных скоростях. Изменение скорости прокатки влечет изменение частотного спектра вибрации. Следящие систеьш с пе- рестраиваеньми фильтрами сложны, ненадежны и нецелесообразны для данных объектов. Данная функция реализуется на действующих станах путем пр еобразования сигнала тахогенератора Б частотный сигнал и сравнения его с сигналом заданной частоты. На чертежА схематически изображено устройство, реализующее предлагаемый способ. Устройство состоит из блока изерения вибраций, в состав которого входят вибропреобразователь 1, редусилитель 2, фильтр 3 низкой астоты. Выход блока измерения вибаций подсоединен на первый вход люча 4, выход которого подсоединен а вход блока обработки параметров ибрации, в состав которого входят лок 5 полосовых фильтров, блок 6 пороговых устройств, блок 7 усавок, блок 8 индикации. На втрой вход ключа 4 подсоединен выход , блока 9 (логический элемент И), на ходы которого подсоединены выходы

.5 . 1

блока 10 определения номера пропуска, блокаЦ определения наличия металла в валказс и блока 12 определения заданной установившейся скорости прокатки. .

Устройство работает следующим образом.

С выхода вибропреобразователя 1 электрический сигнал, пропорциональный параметру вибрации (в зависимости от конструкции датчика), усиливается предуснпителем 2 и поступает на блок 3, где вьщеляется область частот, подлежащих контролю. После блока 3 сигнал поступает на первый вход ключа (блок 4). В случае наличия заданных сигналов в блоках 10 - 12 срабатьтает блок 9, после чего на второй вход блока 4 поступает управляющий сигнал. Блок 4 (ключ) срабатывает и сигнал из блока 3 поступает на блок 5 полосовых фильтров и на блок 6 пороговых уст582676

ройств. в блоке 6 происходит сравнение измеренных сигналов с уставками, вводимыми из блока 7, как для сигналов на каждой частоте после блока 5, 5 так и для суммарного сигнала Линия. Превьшение сигналов Линий и Фильтры индуцируется на блоке 8.

В случае, если отсутствует сигнал в любом из блоков 10 - 12, блок 9

О вырабатьшает сигнал на отключение ключа (блок 4), обработка измеренной информации прекращается до того момента, когда возникает ситуация наличия заданных сигналов в блоках

15 10 - 12. Далее цикл повторяется.

Использование предлагаемого изобретения позволяет автоматически осуществить выделение ситуаций в процессе прокатки при KOTojanc

20 диагностирование будет наиболее достоверным и точным, что, в свою очередь, уменьшает количество аварий и производственных потерь.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Журнал Пуранто эндзина, 1978, т | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для задания скоростногоРЕжиМА НЕпРЕРыВНОгО пРОКАТНОгО CTAHA | 1978 |

|

SU793676A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-30—Публикация

1984-01-16—Подача