Изобретение относится к прокатке металла и может быть использовано в системах автоматического управления и диагностирования прокатных станов.

Известен способ автоматического управления процессом диагностирования оборудования прокатного стана и устройство для его осуществления [1].

Основой этого способа является определение уровня вибрации посредством диагностирования информации, поступающей от датчиков-вибропреобразователей, установленных на механизмах прокатных клетей. Этот способ позволяет осуществлять вибрационный контроль отдельных механизмов прокатных клетей стана и определять причины, по которым произошла авария, однако способ не позволяет предотвращать аварии.

Известно другое устройство для диагностирования состояния оборудования прокатного стана [2], отличающегося от способа [1] тем, что при диагностировании информации, поступающей от датчиков-вибропреобразователей, установленных на механизмах прокатных клетей, учитывается произведение толщины прокатываемой полосы на натяжение, что позволяет расширить границы и повысить точность диагностирования вибрационного состояния оборудования прокатных клетей. Но, как и в первом случае, информация, вырабатываемая в процессе диагностирования, позволяет определять причины аварии, но не исключать их возникновение.

Наиболее близким по достигаемому результату к предлагаемому способу является способ, основанный на диагностировании вибрационного состояния прокатного стана с применением тензометрических датчиков давления рабочей жидкости в гидроцилиндрах нажимных устройств прокатных клетей стана [3]. По этому способу производится анализ амплитудно-частотного спектра нагрузок в клетях стана и распознавание момента возникновения критических вибраций.

Это позволяет осуществлять корректировку режимов прокатки с целью снижения величины вибраций.

Однако применение в качестве основной диагностической информации параметров давления жидкости в гидроцилиндрах нажимных устройств не обеспечивает необходимую информационную достоверность о вибрационном состоянии прокатываемой полосы по причине наличия потерь на трение в механизмах клетей, расположенных между полосой и гидроцилиндрами.

Следовательно, точность определения момента возникновения критических вибраций будет снижаться при увеличении скорости прокатки, зависеть от других, неконтролируемых системой технологических факторов, в том числе и от натяжения полосы между клетями.

Кроме того, для реализации этого способа и способов по [1] и [2] необходимо создавать сложные многоканальные диагностические комплексы с установкой на стан большого количества дополнительного оборудования и датчиков, что снижает общую надежность системы и точность диагностирования.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности и достоверности диагностирования момента возникновения критических вибраций в системе, состоящей их прокатных клетей и полосы, вне зависимости от скорости прокатки и вибрационного состояния отдельных механизмов стана.

Техническим результатом предлагаемого способа является снижение потерь от аварий при порывах полосы в прокатном стане, повышение качества проката и производительности стана.

Кроме того, при реализации способа отсутствует необходимость создавать сложные диагностические комплексы, так как можно использовать стандартное оборудование прокатного стана.

Сущность предлагаемого способа определения критических вибраций на станах холодной прокатки полосы заключается в том, что определение момента возникновения критических вибраций осуществляют посредством диагностирования колебаний натяжения полосы в стане. Колебание (изменение) натяжения полосы является основным носителем информации обо всех колебательных процессах, происходящих при прокатке, так как именно собственные колебания натяжения полосы во взаимодействии с колебаниями, возникающими в механизмах прокатных клетей, являются основной причиной нарушения устойчивости процесса прокатки и аварий.

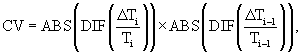

Один из возможных вариантов использования способа заключается в том, что информация о текущем значении натяжения полосы между клетями стана, используемая в системах автоматического регулирования натяжения, дополнительно диагностируется по следующему математическому алгоритму:

где

CV - коэффициент интенсивности вибраций,

ABS - абсолютное значение,

DIF - дифференциал (первая производная),

ΔТ - отклонение натяжение от заданного при настройке стана,

Т - текущее значение натяжения полосы между клетями,

i-1 - натяжение полосы перед 1-прокатной клетью,

i - натяжение полосы после 1-прокатной клети.

В том случае, когда коэффициент интенсивности вибраций CV станет равным или превысит величину 20, устройство вырабатывает сигнал превышения критического порога вибраций и происходит снижение скорости прокатки. Снижение скорости прокатки происходит до момента, когда CV станет меньше или равным 20, таким образом, обеспечивается устойчивость процесса прокатки во всем диапазоне скоростей стана.

Примером применения предлагаемого способа может служить опытное испытание, проведенное на 5-клетевом стане холодной прокатки ОАО “Северсталь”.

Стан оборудован современными системами управления, имеет быстродействующие гидравлические нажимные устройства и измерители натяжения полосы, но периодически, при прокатке металла на скоростях, превышающих 8 м/сек, возникают характерные вибрации, следствием которых являются порывы полосы, травмирование валков, самой полосы и снижение производительности. Происходит это по той причине, что оператор стана, ориентируясь только на слуховое восприятие возникающих вибраций, не может точно определить критический момент и изменить режим работы стана с целью устранения вибраций.

Попытки автоматизировать этот процесс с использованием ранее известных способов и устройств не обеспечивают стабильность и точность определения момента возникновения вибраций, что не позволяет гарантировать безаварийную работу стана.

При испытании предложенного способа были использованы установленные на стане датчики натяжения и аппаратные средства системы регулирования толщины и натяжения полосы. В результате испытаний установлено, что при прокатке металла толщиной от 0,3 мм до 1,5 мм в диапазоне скоростей от 5 до 25 м/сек за 350 часов работы стана произошло 52 случая автоматического распознавания критических вибраций, подтверждаемых операторами стана, при этом в 47 случаях, ручная команда оператора на снижение скорости стана отставала на 1-3 секунды относительно аналогичной команды, подаваемой устройством, основанном на предлагаемом способе, что является решающим фактором для предотвращения аварий.

Полученные при испытаниях результаты подтверждают эффективность предлагаемого способа определения момента возникновения критических вибраций при прокатке металла и позволяют в 90% случаев быстрее оператора стана определить момент их возникновения.

Дополнительно, в качестве косвенного эффекта от применения способа, следует ожидать увеличение средней скорости прокатки, так как снижение степени риска аварий позволит оператору увеличить скорость прокатки полосы.

Промышленное применение предлагаемого способа позволит повысить производительность прокатного стана, снизить потери от аварий и снижения качества проката.

Список использованной литературы

1. Авторское свидетельство SU 1158267, кл. В 21 В 37/00, 1985 г.

2. Авторское свидетельство SU 1795919, кл. В 21 В 37/00, 1991 г.

3. Пименов В.А., Колпаков С.С., Цуканов Ю.А., Рубанов В.П., Скопинцев В.В. Производство проката №11, 1999 г., с.42-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ С НАТЯЖЕНИЕМ | 2021 |

|

RU2762353C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗНИКНОВЕНИЯ НАЧАЛЬНОЙ СТАДИИ КРИТИЧЕСКОЙ ВИБРАЦИИ В РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2018 |

|

RU2734360C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗНИКНОВЕНИЯ НАЧАЛЬНОЙ СТАДИИ КРИТИЧЕСКОЙ ВИБРАЦИИ В РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2021 |

|

RU2763501C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ МЕЖДУ КЛЕТЯМИ МНОГОКЛЕТЬЕВОГО СТАНА С ПЕЧНЫМИ МОТАЛКАМИ | 2002 |

|

RU2268800C2 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНОЙ ВИБРАЦИИ И УПРАВЛЕНИЯ МНОГОКЛЕТЬЕВЫМ СТАНОМ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338609C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| Устройство для диагностирования состояния оборудования прокатного стана | 1991 |

|

SU1795919A3 |

Использование: изобретение относится к прокатке металла и может быть использовано в системах автоматического управления и диагностирования прокатных станов. Сущность: способ определения критических вибраций на станах прокатки полосы включает распознавание момента возникновения критических вибраций, которое осуществляют путем диагностирования колебаний натяжения полосы в стане, при этом диагностирование колебаний натяжения полосы в стане осуществляют путем определения коэффициента интенсивности вибраций между клетями стана согласно следующему математическому выражению:  где CV - коэффициент интенсивности вибраций, ABS - абсолютное значение, DIF - дифференциал (первая производная), Тi-1 - натяжение полосы перед i-прокатной клетью, ti - натяжение полосы после i- прокатной клети, ΔТ - текущее значение натяжения полосы между клетями, при этом коэффициент интенсивности вибраций CV составляет не более 20. Изобретение обеспечивает повышение точности и достоверности диагностирования момента возникновения критических вибраций в системе, состоящей из прокатных клетей и полосы, вне зависимости от скорости прокатки и вибрационного состояния отдельных механизмов стана. 1 з.п. ф-лы.

где CV - коэффициент интенсивности вибраций, ABS - абсолютное значение, DIF - дифференциал (первая производная), Тi-1 - натяжение полосы перед i-прокатной клетью, ti - натяжение полосы после i- прокатной клети, ΔТ - текущее значение натяжения полосы между клетями, при этом коэффициент интенсивности вибраций CV составляет не более 20. Изобретение обеспечивает повышение точности и достоверности диагностирования момента возникновения критических вибраций в системе, состоящей из прокатных клетей и полосы, вне зависимости от скорости прокатки и вибрационного состояния отдельных механизмов стана. 1 з.п. ф-лы.

где CV - коэффициент интенсивности вибраций;

ABS - абсолютное значение;

DIF - дифференциал (первая производная);

Тi-1 - натяжение полосы перед i-й прокатной клетью;

Тi - натяжение полосы после i-й прокатной клети;

ΔТ - отклонение натяжения полосы между клетями,

при этом коэффициент интенсивности вибраций CV составляет не более 20.

| ПИМЕНОВ В.А | |||

| и др | |||

| Способ получения высших спиртов или сложных эфиров | 1924 |

|

SU2030A1 |

| Производство проката | |||

| Металлический водоудерживающий щит висячей системы | 1922 |

|

SU1999A1 |

| Механизм подачи стана холодной прокатки труб | 1991 |

|

SU1795918A3 |

| Способ автоматического управления процессом диагностирования оборудования прокатного стана и устройство для его осуществления | 1984 |

|

SU1158267A1 |

| Устройство для задания скоростногоРЕжиМА НЕпРЕРыВНОгО пРОКАТНОгО CTAHA | 1978 |

|

SU793676A1 |

| Устройство для ультразвуковой правкиплАСТиНчАТыХ дЕТАлЕй | 1979 |

|

SU829250A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| 0 |

|

SU249782A1 | |

Авторы

Даты

2004-11-10—Публикация

2002-12-31—Подача