Для оплавления эмали токами высокой частоты на изделиях цилиндрической формы нрименяют автоматические станки, снабженные тележкой, на которой установлено изделие, проводимое через индукторы.

Предлагаемый станок более совершенен, так как он позволяет осуществлять последовательное эмалирование путем местного нагрева изделия для оплавления и слияния между собой отдельных участков шликера. Это достигается тем, что индуктор для тепловой обработки ствола изделия монтирован на платформе, установленной на поперечных к станине направляюш,их. Индукторы для обработки торцовых частей изделия установлены на платформах, поворотных относительно продольной oo;i, а и 1дуктор для обработки внутренних поверхностей установлен с возможностью вертикального перемещения.

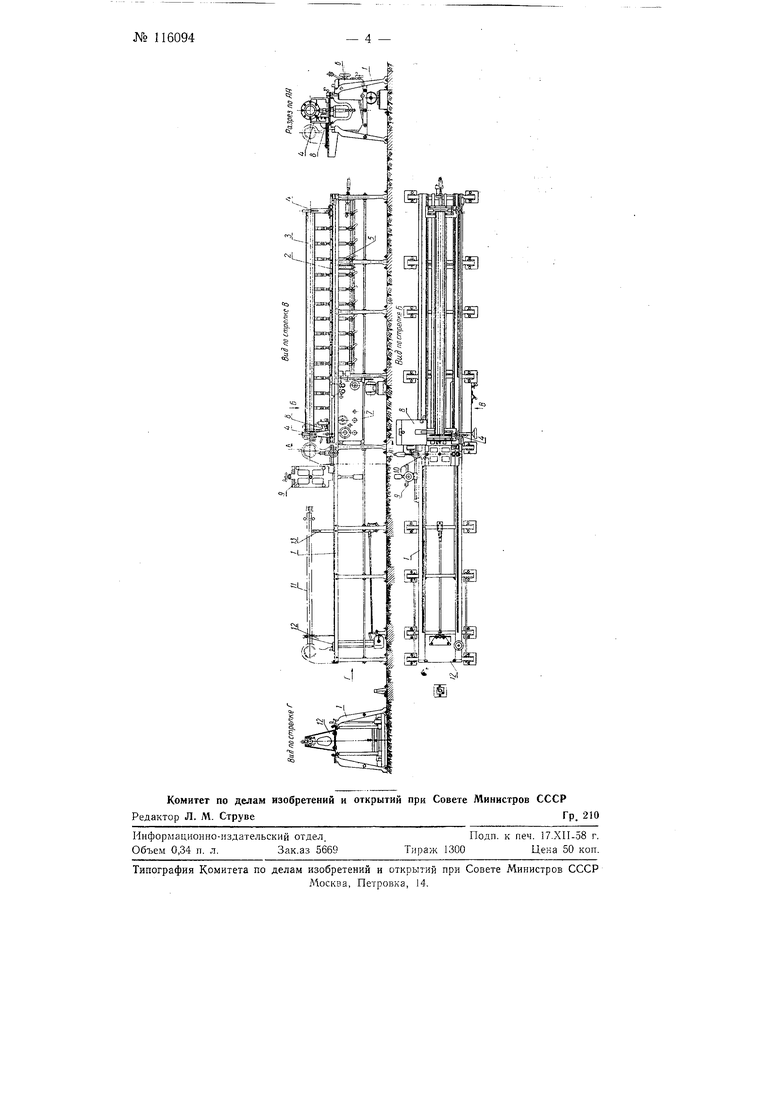

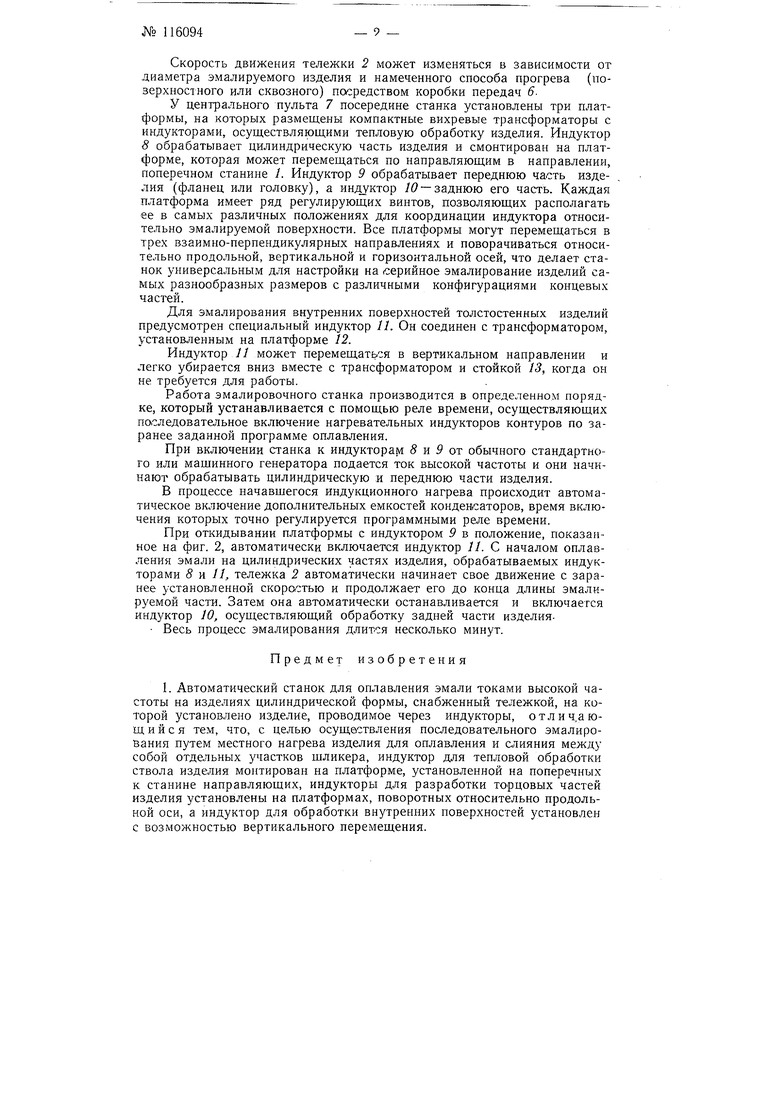

На чертеже изображен общий вид предлагаемого станка в четырех проекциях.

На стание / станка установлены направляющие, по которым может двигаться тележка 2 с эмалируемым изделием (трубой) 3. Эмалируемое изделие опирается концами на опоры 4, а средней частью - па подпружиненные опоры 5.

Онорц 4 могут передвигаться, как бабки станка, и устанавливаться в зависимости от длины изделия. Опоры 5, предотвращающие прогиб изделий большой длины, могут устанавливаться на любую высоту и передвигаться вдоль изделия. При работе станка они автоматически опускаются под воздействием наклонной плоскости, установленной на платформе индуктора для обработки внутренних поверхностей изделия.

№ 116094- 9 -

Скорость движения тележки 2 может изменяться в зависимости от диаметра эмалируемого изделия и намеченного способа прогрева (поsepxHociHoro или сквозного) посредством коробки передач 6.

У центрального пульта 7 посередине станка установлены три платформы, на которых размещены компактные вихревые трансформаторы с индукторами, осуществляющими тепловую обработку изделия. Индуктор 8 обрабатывает цилиндрическую часть изделия и смонтирован на платформе, которая может перемещаться по направляющим в направлении, поперечном станине 1. Индуктор 9 обрабатывает переднюю часть изделия (фланец или головку), а индуктор /6 -заднюю его часть. Каждая платформа имеет ряд регулирующих винтов, позволяющих располагать ее в самых различных положениях для координации индуктора относительно эмалируемой поверхности. Все платформы могут перемещаться в трех взаимно-перпендикулярных направлениях и поворачиваться относительно продольной, вертикальной и горизонтальной осей, что делает станок универсальным для настройки на серийное эмалирование изделий самых разнообразных размеров с различными конфигурациями концевых частей.

Для эмалирования внутренних поверхностей толстостенных изделий предусмотрен специальный индуктор 11. Он соединен с трансформатором, установленным на платформе 12.

Индуктор // может перемещаться в вертикальном направлении и легко убирается вниз вместе с трансформатором и стойкой 13, когда он не требуется для работы.

Работа эмалировочного станка производится в определенном порядке, который устанавливается с помощью реле времени, осуществляющих последовательное включение нагревательных индукторов контуров по заранее заданной программе оплавления.

При включении станка к индукторам 8 и 5 от обычного стандартного или мащинного генератора подается ток высокой частоты и они начинают обрабатывать цилиндрическую и переднюю части изделия.

В процессе начавшегося индукционного нагрева происходит автоматическое включение дополнительных емкостей конденсаторов, время включения которых точно регулируется программными реле времени.

При откидывании платформы с индуктором 9 в положение, показанное на фиг. 2, автоматически включается индуктор //. С началом оплавления эмали на цилиндрических частях изделия, обрабатываемых индукторами 8 и //, тележка 2 автоматически начинает свое движение с заранее установленной скоростью и продолжает его до конца длины эмалируемой части. Затем она автоматически останавливается и включается индуктор 10, осуществляющий обработку задней части изделия. Весь процесс эмалирования длится несколько минут.

Предмет изобретения

I. Автоматический станок для оплавления эмали токами высокой частоты на изделиях цилиндрической формы, снабженный тележкой, на которой установлено изделие, проводимое через индукторы, отлич.ающ и и с я тем, что, с целью осуществления последовательного эмалирования путем местного нагрева изделия для оплавления и слияния между собой отдапьных участков щликера, индуктор для тепловой обработки ствола изделия монтирован на платформе, установленной на поперечных к станине направляющих, индукторы для разработки торцовых частей изделия установлены на платформах, поворотных относительно продольной оси, а индуктор для обработки внутренних поверхностей установлен с возможностью вертикального перемещения.

2.Форма выполнения станка по п. 1, отличающаяся тем, что, с целью обработки торцовых плоскостей под различными углами к продольной оси, платформы выполнены с возможностью перемещения в трех взаимно-перпендикулярных направлениях относительно своих оснований и поворота около вертикальной и горизонтальной осей.

3.Форма выполнения станка по пп. 1и2, отличающаяся тем, что на платформе совместно с .индуктором монтирован вихревой трансформатор.

4.В станке по пп. применение реле времеди для последовательного включения нагревательных контуров по заранее установленной программе режима оплавления.

5.В станке по пп. 1-4 применение для предотвращения прогиба и.зделий большой длины точечных подпружиненных опор, автоматически опускаемых под воздействием наклонной плоскости, установленной на платформе для ствольного индуктора- 3 -№ 116094

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двухстороннего эмалирования труб | 1959 |

|

SU127897A1 |

| УСТАНОВКА ДЛЯ ЭМАЛИРОВАНИЯ ТРУБ | 1970 |

|

SU287823A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Устройство для индукционного нагрева труб | 1983 |

|

SU1082845A1 |

| Полуавтомат для обработки борта эмалируемого изделия | 1989 |

|

SU1708924A1 |

| Устройство для обжига и сушки эмалевых покрытий на трубах | 1982 |

|

SU1064643A1 |

| Агрегат для поточного эмалирования труб | 1980 |

|

SU885349A1 |

| Устройство для эмалирования посуды и т.п. | 1937 |

|

SU57580A1 |

| Станок для закалки цилиндрических изделий | 1987 |

|

SU1507812A1 |

| Агрегат для поточного эмалирования труб | 1976 |

|

SU740864A1 |

Авторы

Даты

1958-01-01—Публикация

1951-01-29—Подача