adu.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1993 |

|

RU2081184C1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

Изобретение относится к термической обработке металлов ТВЧ, а именно к оборудованию для закалки внутренних поверхностей полых цилиндрических изделий, и может быть использовано, например, для закалки втулок буровых насосов. Цель изобретения - повышение производительности. Цеховым краном обрабатываемые изделия 48 устанавливаются в подающую направляющую и с помощью схвата одно из них передается в конусный участок шпинделя 10. Затем гидроцилиндром 50 каретка 44 опускается и пинолью 47 с коническим участком 69 изделие 48 прижимается к конусу 68 шпинделя 10. При помощи индуктора 7 и спрейера 8 изделие закаливается на полную длину, после чего оно зажимается схватом манипулятора и перегружается в приемную направляющую. 1 з.п. ф-лы, 6 ил.

-6

сд о ч

00 ГчЭ

31507812 4

ра 8 изделие закаливается на полнуюв приемную направляющую. 1 з.п,

дпину, после чего оно зажимаетсяф-лы, 6 ил.

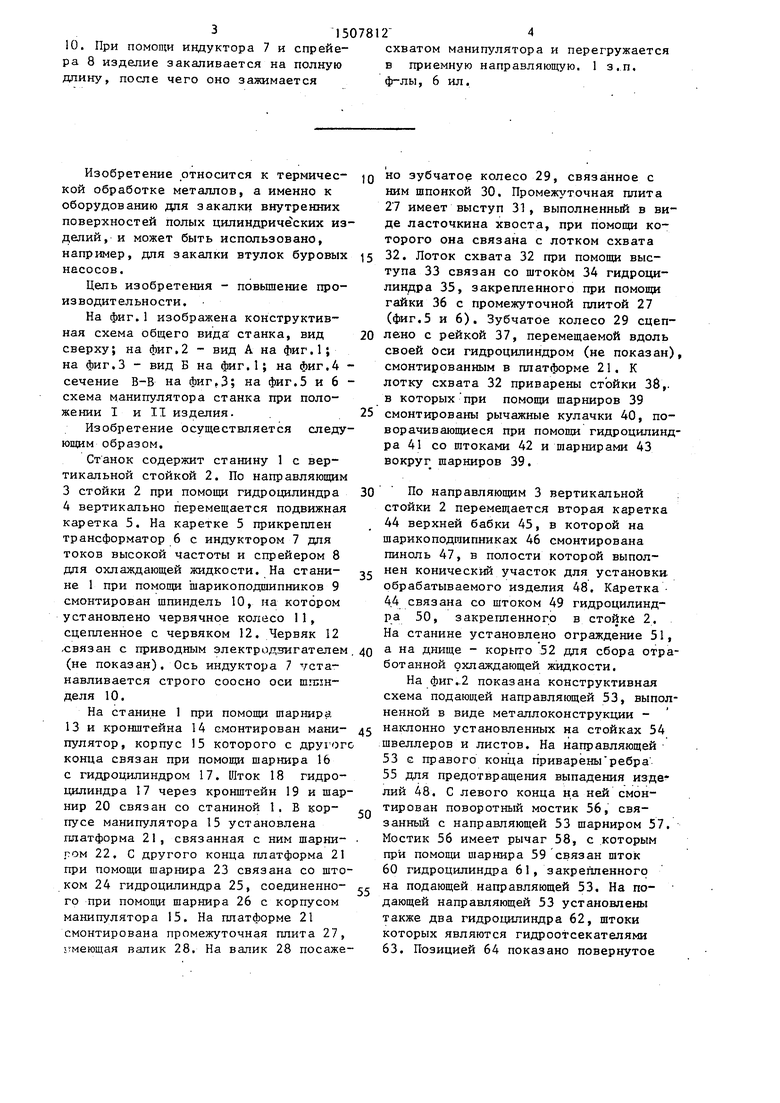

Изобретение относится к терничес- кой обработке металлов, а именно к оборудованию для закалки внутренних поверхностей полых цилиндрических изделий, и может быть использовано, например, для закалки втулок буровых насосов.

Цепь изобретения - повьшение производительности.

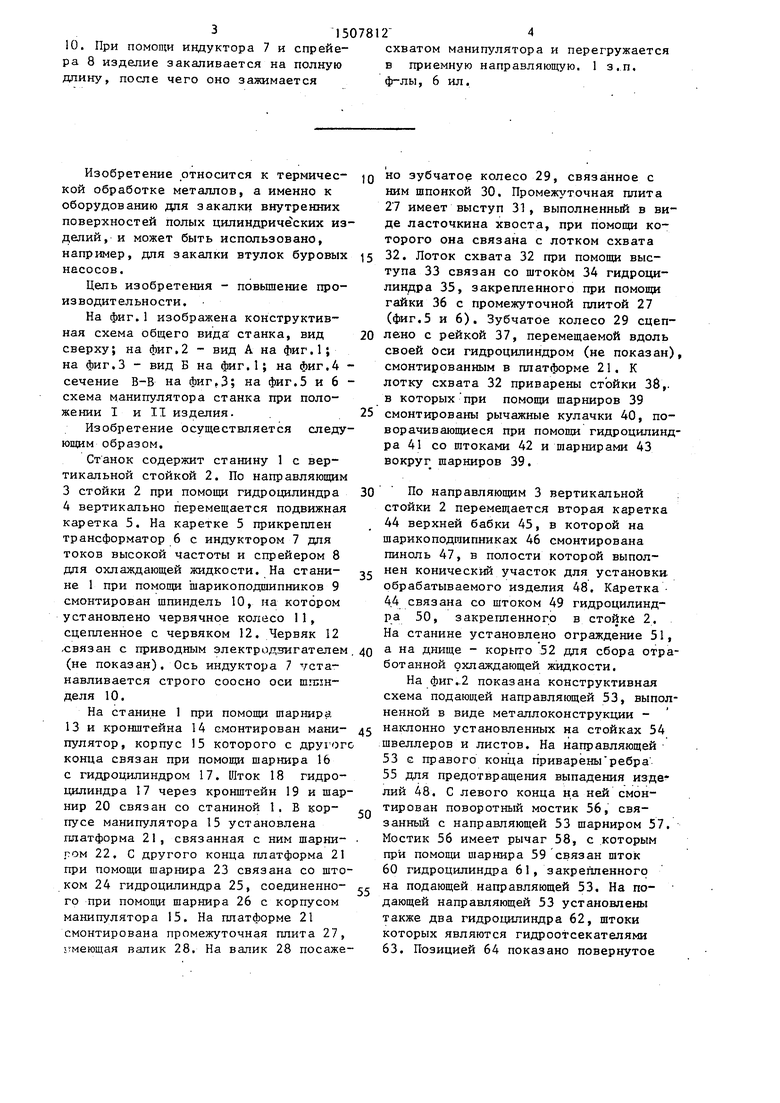

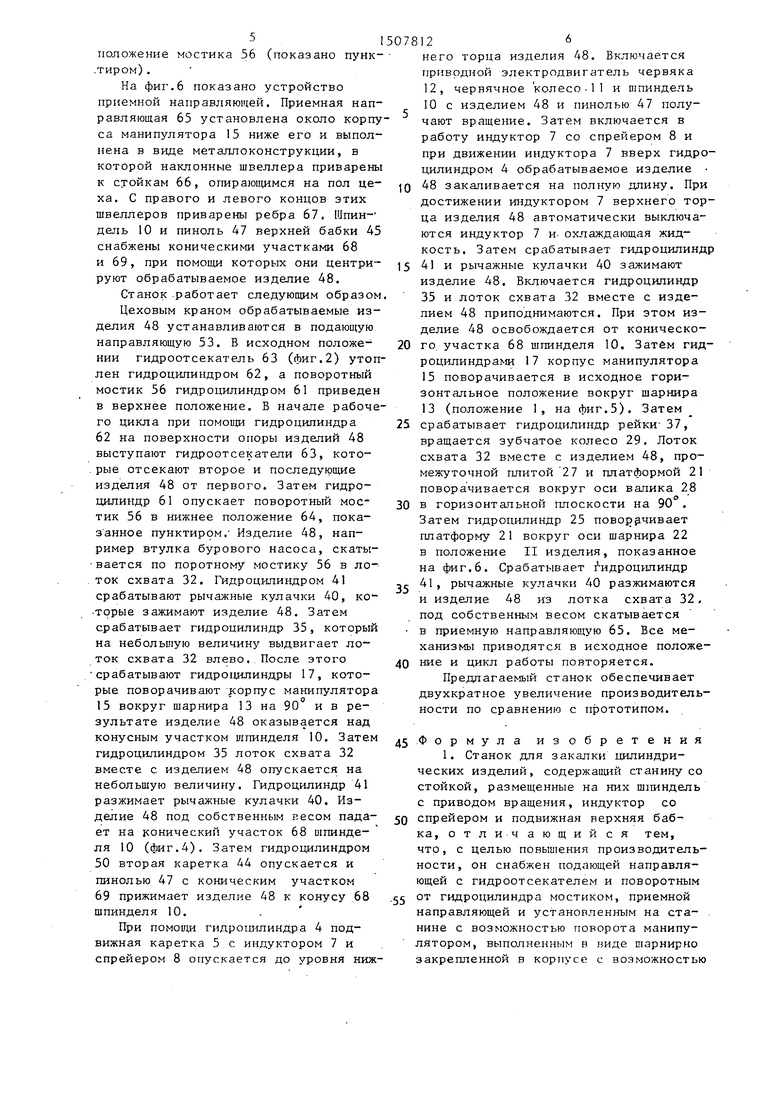

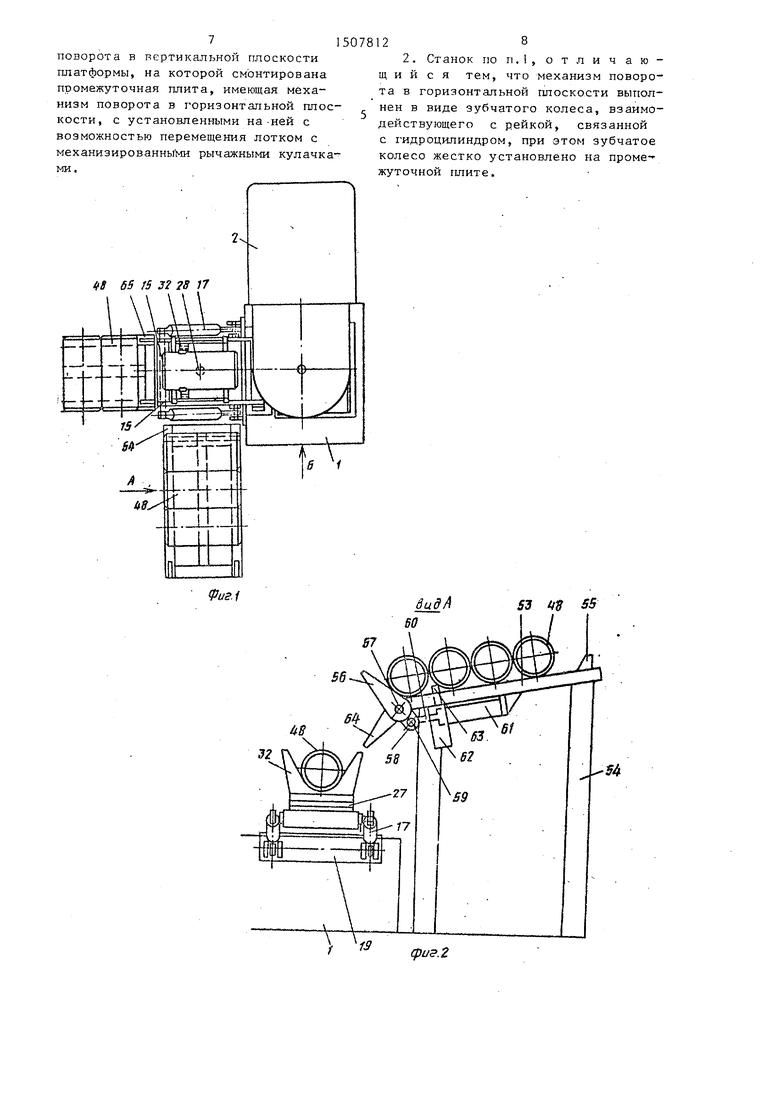

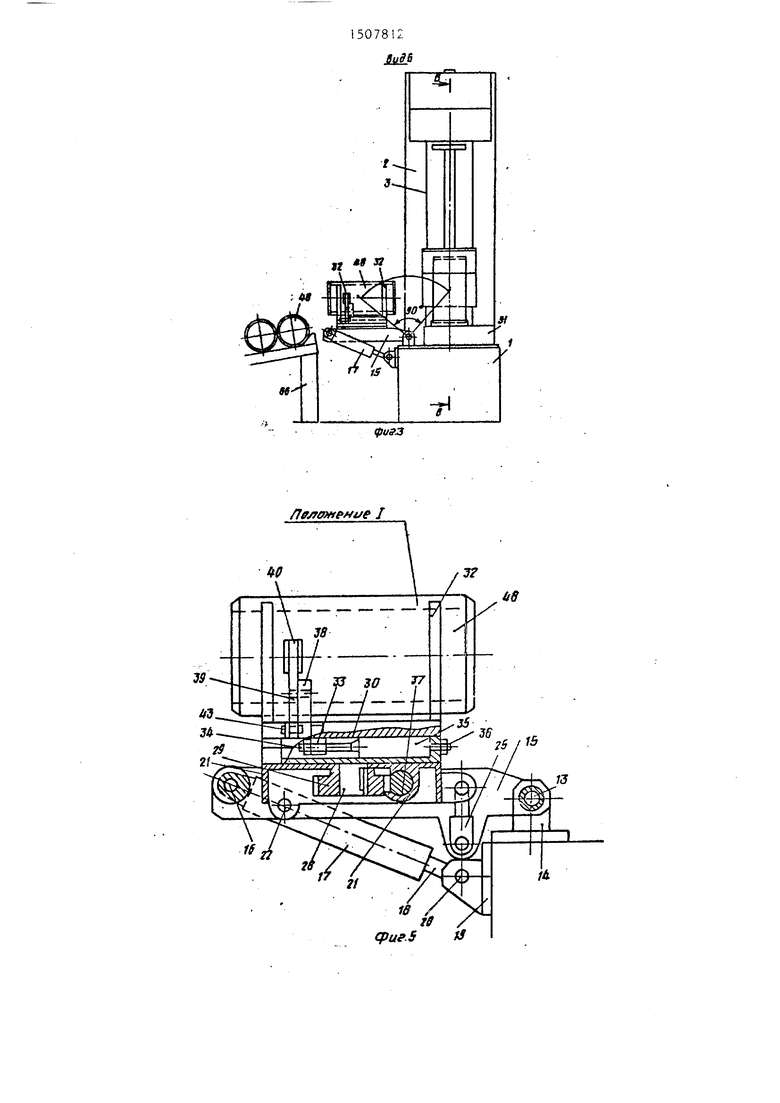

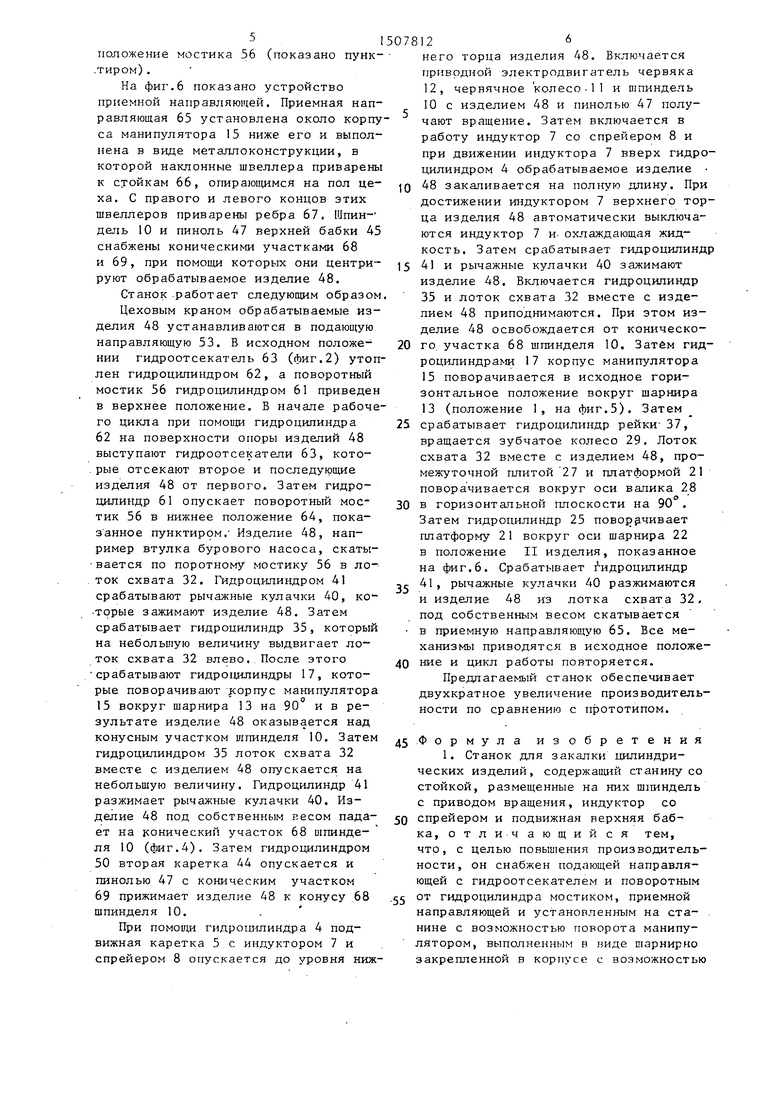

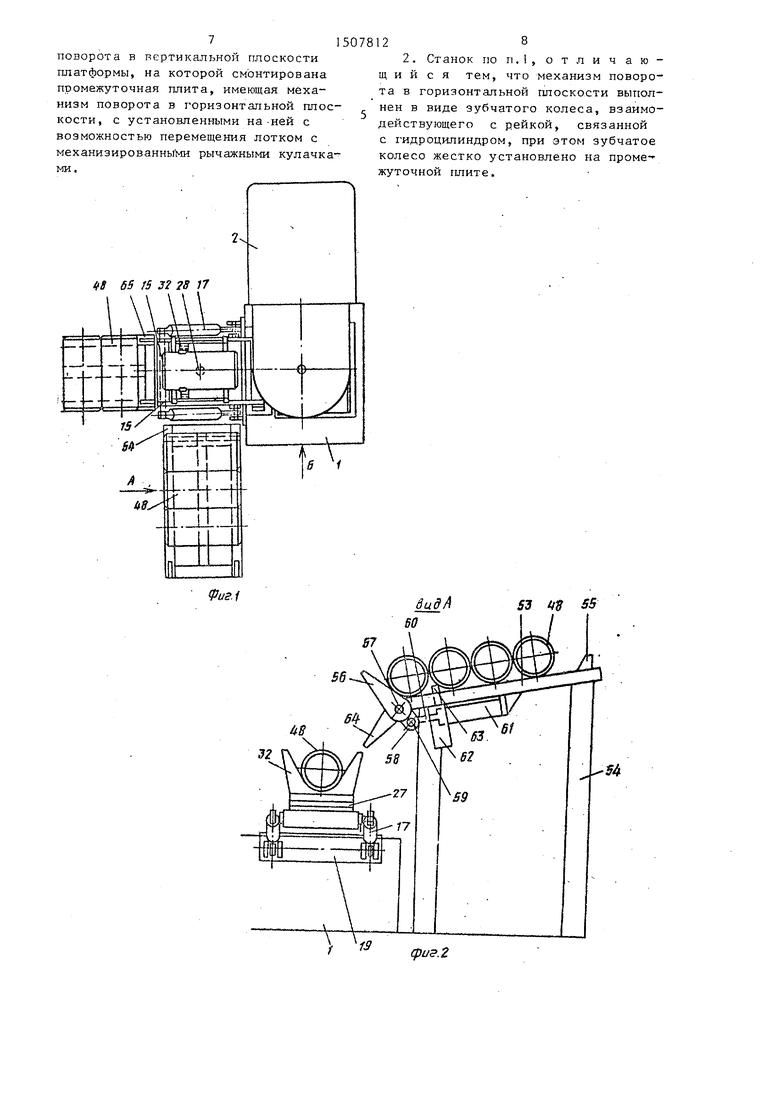

На фиг.1 изображена конструктивная схема общего вида: станка, вид сверху; на фиг,2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг,4 - сечение В-В на фиг.З; на фиг.З и 6 - схема манипулятора станка при положении I и II изделия. .

Изобретение осуществляется следующим образом.

Станок содержит станину 1 с вертикальной стойкой 2. По направляющим

3стойки 2 при помощи гидроцилиндра

4вертикально перемещается подвижная каретка 5, На каретке 5 прикреплен трансформатор 6 с индуктором 7 для токов высокой частоты и спрейером 8 дпя охлаждающей жидкости. На стани- не 1 при помощи шарикоподшипников 9 смонтирован шпиндель 10, на котором установлено червячное колесо 11, сцепленное с червяком 12. Червяк 12 .связан с приводным электродвигателем

(не показан). Ось индуктора 7 устанавливается строго соосно оси шпинделя 10.

На станине 1 при помощи шарнира 13 и кронштейна 14 смонтирован мани- пулятор, корпус 15 которого с другог конца связан при помощи шарнира 16 с гидроцилиндром 17. Шток 18 гидро- хдалиндра 17 через кронштейн 19 и шарнир 20 связан со станиной 1. В кор- пусе манипулятора 15 установлена платформа 21, связанная с ним шарни- ром 22, С другого конца платформа 21 при помощи шарнира 23 связана со штоком 24 гидроцилиндра 25, соединенно- го при помощи шарнира 26 с корпусом манипулятора 15. На платформе 21 смонтирована промежуточная плита 27, имеющая валик 28. На валик 28 посажено зубчатое колесо 29, связанное с ним шпонкой 30. Промежуточная плита 27 имеет выступ 31, выполненный в виде ласточкина хвоста, при помощи которого она связана с лотком схвата 32. Лоток схвата 32 при помощи выступа 33 связан со штоком 34 гидроцилиндра 35, закрепленного при помощи гайки 36 с промежуточной плитой 27 (фиг,5 и 6). Зубчатое колесо 29 сцеплено с рейкой 37, перемещаемой вдоль своей оси гидроцилиндром (не показан) смонтированным в платформе 21, К лотку схвата 32 приварены стойки 38,. в которых при помощи шарниров 39 смонтированы рычажные кулачки 40, поворачивающиеся при помощи гидроцилиндра 41 со штоками 42 и шарнирами 43 вокруг щарниров 39.

По направляющим 3 вертикальной стойки 2 перемещается вторая каретка 44 верхней бабки 45, в которой на шарикоподшипниках 46 смонтирована пиноль 47, в полости которой выполнен конический участок для установки, обрабатываемого изделия 48. Каретка 4,4 связана со штоком 49 гидроцилиндра 50, закрепленного в стойке 2. На станине установлено ограждение 51, а на днище - корыто 52 для сбора отработанной охлаждающей жидкости.

На фиг..2 показана конструктивная схема подающей направляющей 53, выполненной в виде металлоконструкции - HaioiOHHO установленных на стойках 54 швеллеров и листов. На направляющей 53 с правого конца приварены ребра 55 для предотвращения выпадения изделий 48. С левого конца н.а ней смонтирован поворотный мостик 56, связанный с направляющей 53 шарниром 57. Мостик 56 имеет рычаг 58, с которым при помощи шарнира 59 связан шток 60 гидроцилиндра 61, закрепленного на подающей направляющей 53, На подающей направляющей 53 установлены также два гидроцилиндра 62, штоки которых являются гидроотсекателями 63, Позицией 64 показано повернутое

5

положение мостика 56 (показано пунк- .тиром).

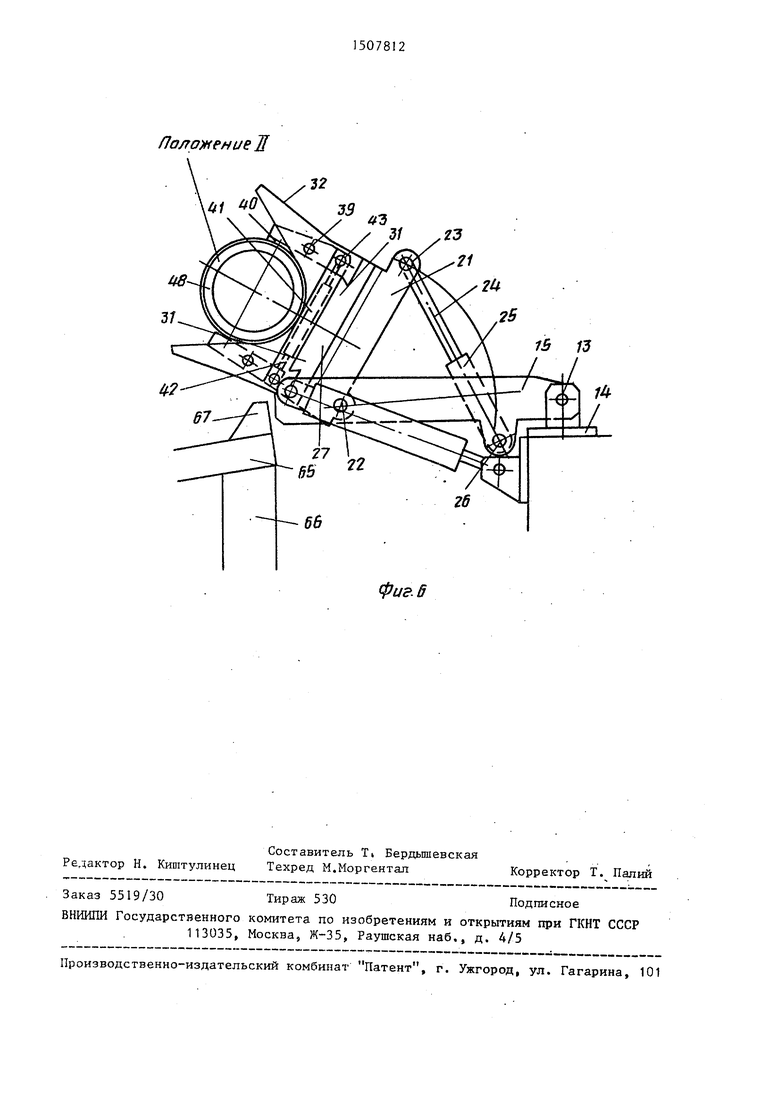

На фиг.6 показано устройство приемной направляющей. Приемная направляющая 65 установлена около корпу са манипулятора 15 ниже его и выполнена в виде металлоконструкции, в которой наклонные швеллера приварены к стойкам 66, опирающимся на пол цеха. С правого и левого концов этих швеллеров приварены ребра 67, Шпин- дель 10 и пиноль 47 верхней бабки 45 снабжены коническими участками 68 и 69, при помощи которых они центрируют обрабатываемое изделие 48.

Станок .работает следующим образом Цеховым краном обрабатываемые изделия 48 устанавливаются в подаюп(ую направляющую 53. В исходном положении гидроотсекатепь 63 (фиг.2) утоплен гидроцилиндром 62, а поворотный мостик 56 гидроцилиндром 61 приведен в верхнее положение. В начале рабочего цикла при noMovfK гидроципиндра 62 на поверхности опоры изделий 48 выступают гидроотсекатели 63, кото. рые отсекают второе и последующие изделия 48 от первого. Затем гидроцилиндр 61 опускает поворотный мостик 56 в нижнее положение 64, показанное пунктиром, Изделие 48, например втулка бурового насоса, скатывается по поротному мостику 56 в лоток схвата 32, Гидроцилиндром 41 срабатывают рычажные кулачки 40, которые зажимают изделие 48. Затем срабатывает гидроцилиндр 35, который на небольшую величину выдвигает лоток схвата 32 влево. После этого

срабатывают гидроп шиндры 17, которые поворачивают | :орпус манипулятора 15 вокруг шарнира 13 на 90 ив результате изделие 48 оказывается над конусным участком шпинделя 10. Затем гидроцилиндром 35 лоток схвата 32 вместе с изделием 48 опускается на небольшую величину. Гидроцилиндр 41 разжимает рычажные кулачки 40. Изделие 48 под собственным весом падает на конический участок 68 шпинделя 10 (фиг.4). Затем гидроцилиндром 50 вторая каретка 44 опускается и пинолью 47 с коническим участком 69 прижимает изделие 48 к конусу .68 шпинделя 10.

При помощи гидроцилиндра 4 подвижная каретка 5 с индуктором 7 и спрейером 8 опускается до уровня ниж

5

078126

него торца изделия 48. Включается приводной электродвигатель червяка 12, червячное колесо.11 и шпиндель 10 с изделием 48 и пинолью 47 получают вращение. Затем включается в работу индуктор 7 со спрейером 8 и при движении индуктора 7 вверх гидроцилиндром 4 обрабатываемое изделие

10 48 закаливается на полную длину. При достижении индуктором 7 верхнего торца изделия 48 автоматически выключаются индуктор 7 и. охлаждающая жидкость. Затем срабатывает гидроцилиндр

15 4 и рычажные кулачки 40 зажимают изделие 48. Включается гидроцилиндр 35 и лоток схвата 32 вместе с изделием 48 приподнимаются. При этом изделие 48 освобождается от коническо20 го участка 68 шпинделя 10. Затем гидроцилиндрами 17 корпус манипулятора 15 поворачивается в исходное горизонтальное положение вокруг шарнира 13 (положение 1, на фиг.5). Затем

25 срабатывает гидроцилиндр рейки- 37, вращается зубчатое колесо 29. Лоток схвата 32 вместе с изделием 48, промежуточной плитой 27 и платформой 21 поворачивается вокруг оси валика 28

30 в горизонтальной плоскости на 90. Затем гидроцилиндр 25 поворачивает платформу 21 вокруг оси шарнира 22 в положение II изделия, показанное на фиг.6. Срабатывает идроцилиндр

эс 41, рычажные кулачки 40 разжимаются и изделие 48 из лотка схвата 32, под собственным весом скатывается в приемную направляющую 65. Все механизмы приводятся в исходное положе40 ние и цикл работы повторяется.

Предлагаемый станок обеспечивает двухкратное увеличение производительности по сравнению с прототипом.

45 Формула изобретения

50 спрейером и подвижная верхняя бабка, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности, он снабжен подающей направляющей с гидроотсекателем и поворотным .55 от гидроцилиндра мостиком, приемной направляющей и установленным на станине с возьюжностью поворота манипулятором, выполненным в виде шарнирно закрепленной в корпусе с возможностью

Фиг.

32

вид/

53 «J SB

(ри.2

/fff/fmffffff/e I

3

X

tfS

По/то)нение 1

2

/4

фиг. В

| СТАНОК ДЛЯ ЗАКАЛКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙЦИЛИНДРОВ | 0 |

|

SU238571A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-09-15—Публикация

1987-07-28—Подача