Изобретение относится к порошковой металлургии, в частности к способам непрерывного формования изделий из порошковых материалов.

Целью изобретения является расширение класса формуемых материалов за счет уменьшения сопротивления продавлива- нию.

Способ осуществляют следующим образом.

Прессующий орган захватывает порошок из загрузочного бункера и транспортирует к матрице В ней происходит

уплотнение порошкового материала в процессе продавливания порошкового матери- ала усилием шнека через зазор между матрицей и дорном. В процессе формования матрицу и дорн вращают в противоположные стороны с одинаковыми угловыми скоростями величиной большей, чем ш определяемое из соотношения:

О

чэ

N СО

ел о

-1

«гм ,2

Рп Рн 2ЛГ1рГ +( -)2

-f

- 1

+ )2

где Рп - максимальное для порошкового материала усилие, развиваемое шнеком, Н;

Ри сопротивление инструмента про- давливанию порошкового материала, Н;

I - длина рабочей части матрицы и до- рна, м;

Р - давление, необходимое для формования изделия заданной плотности, Па;

f - коэффициент трения порошкового материала с матрицей дорном;

гм, Гд - радиус отверстия матрицы и наружный радиус дорна соответственно, м; v - скорость экструзии, м/с. В матрице происходит уплотнение порошкового материала и выдавливание изделия в виде трубы.

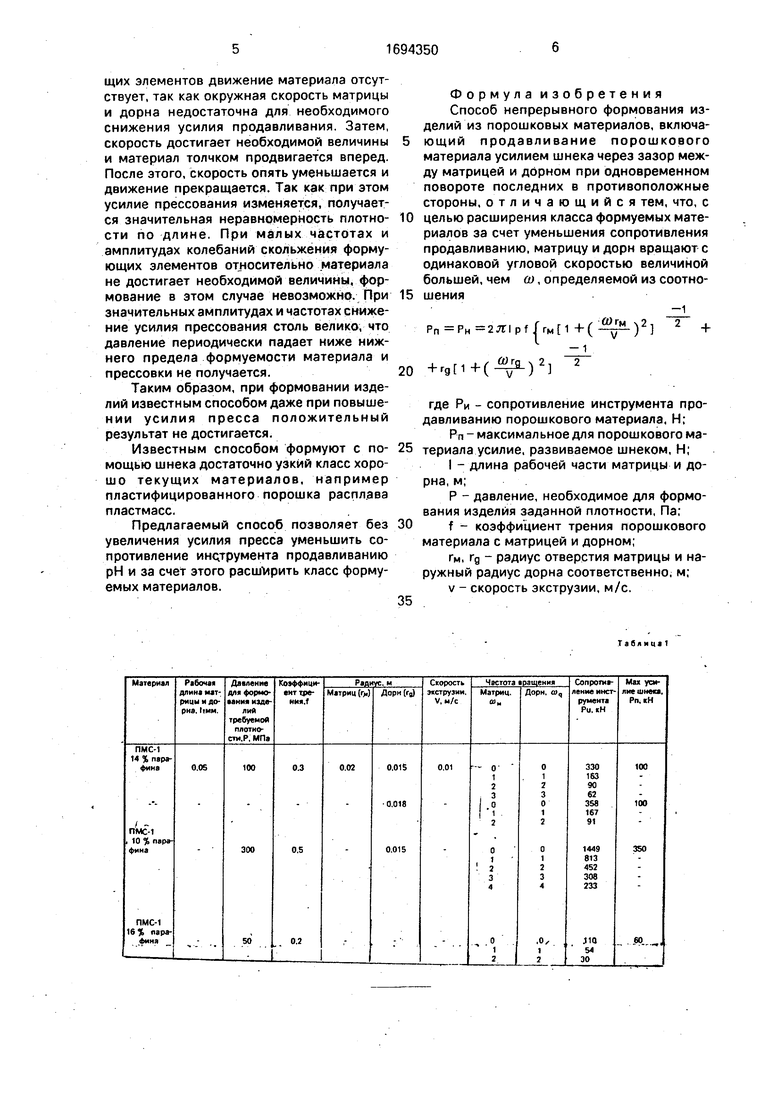

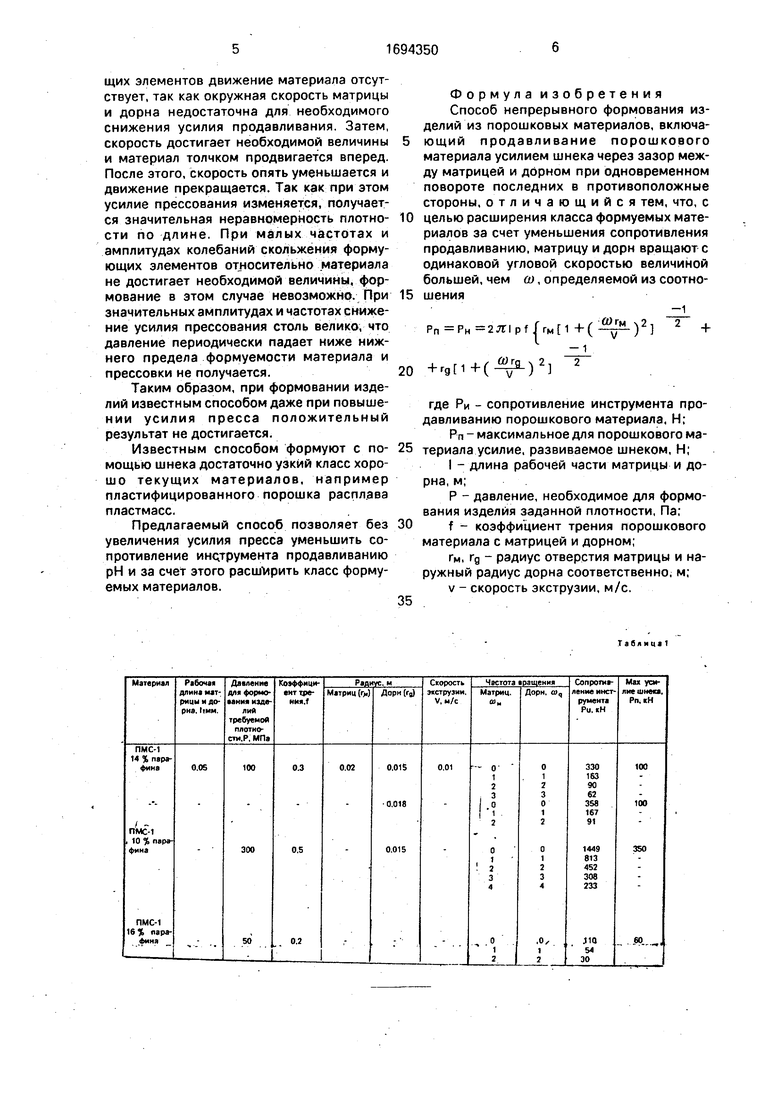

В табл. 1 представлены данные об изменении сопротивления выдавливанию в зависимости от соотношения угловых скоростей матрицы и дорна при формовании различных материалов. Для формования изделия трубчатой формы с размерами диаметров: наружный 40 и внутренний 30 (36) мм, использовался порошок марки ПМС-1, содержащий 14 (вес), 10 и 16% парафина.

Как следует из данных табл. 1, при отсутствии вращения матрицы и дорна сопротивление продавливанию значительное превышает усилие, развиваемое шнековым прессом.

При изменении частоты вращения сопротивления инструмента продавливанию, уменьшается и при определенных значениях обеспечивается получение изделия требуемой формы и плотности. Так для выдавливания изделия из смеси ПМС-1 и 14% парафина, достаточно вращать матрицы и дорн в разные стороны с угловыми скоростями 3 1/с для того, чтобы получить изделие снизив сопротивление инструмента в 3,7 раза по сравнению с известным способом.

Пример реализации способа. Из медного порошка ПМС-1, пластифицированного 14 мас.% парафина, формуют трубу с наружным диаметром 40 и внутренним диаметром 36 мм/ Давление формования 100 МПа, скорость экструзии 0,01 м/с. Коэффициент трения материала о поверхность матрицы и дорна 0,3. Длина зоны формования 0,05 м. Максимальное усилие, развиваемое шнековым прессом 100 кН.

Силу трения материала о неподвижный инструмент находят по формуле

Ри л lfp(dM + dg), где I - длина зоны формования, м;

f - коэффициент трения материала о поверхности матрицы и дорна;

Р - давление материала на эти поверхности, Па;

dM и dg - диаметр отверстия матрицы и дорна соответственно, м. Давление Р 108 Па, необходимое для

получения прессовки заданной пористости, определяется по известной методике, согласно ГОСТу, оно ограничено нижним и верхним пределами формуемое™ материа- ла.

Таким образом, сопротивление инструмента продавливанию материала составит; Ри 3,14.0,05-0,3-108 (0,04+ 0,036) 3,58-105 Н 358кН.

Найденное усилие превышает максимально развиваемое шнековым прессом усилие Р 100 кН, поэтому формование при неподвижном инструменте невозможно.

Скорость экструзии v выбирают из тех- нологических соображений, ориентируясь на наилучшее качество поверхности изделия.

Для большинства материалов она близка к 0,015-0,020 м/с.

После подстановки всех известных величин в соотношение:

Ри 2#ipf + ( (Wv) + +

+ (Wrg/V)2rf/2}

определили ,8л/с.

С помощью коробки передач установили ближайшую большую по величине скорость вращения матрицы и дорна (Ом - Шд 2 1 /с. Полученная прессовка имеет равнбмерную по длине плотность, близкую к 1000, так как все межчастичное пространство в ней занято парафином, выбор скоростей матрицы и дорна исключает закручивание материала.

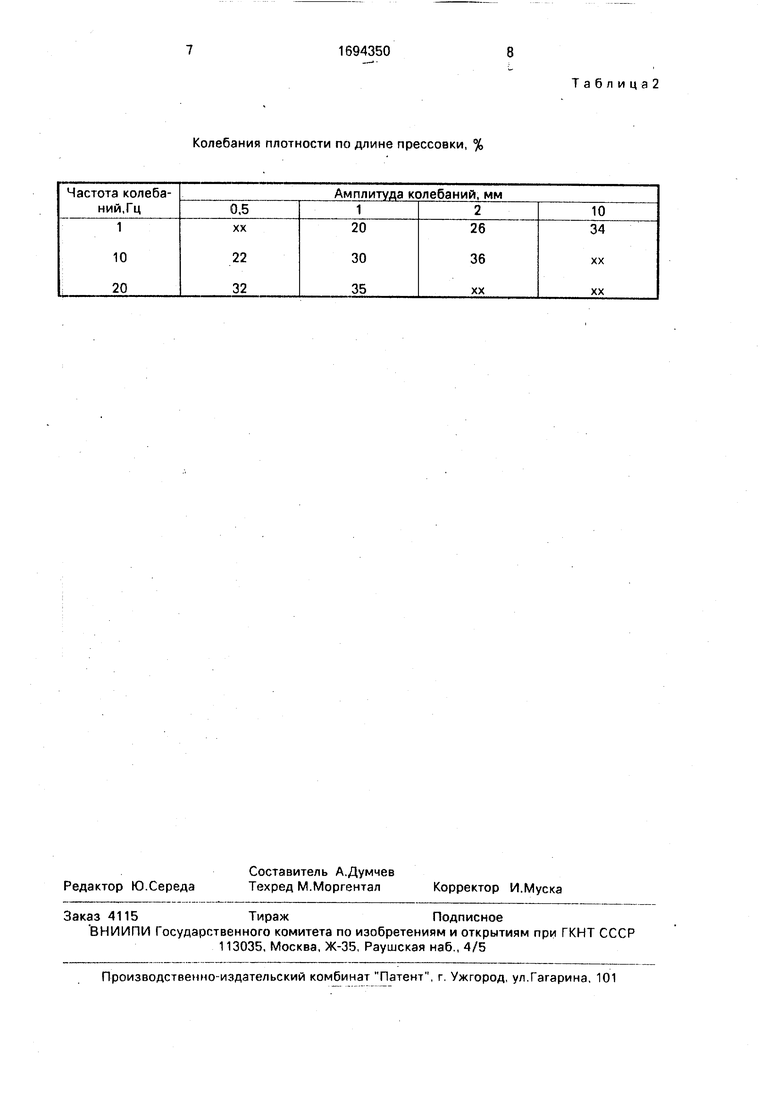

Для сравнения тот же материал был сформован в трубчатые изделия того же размера по известному способу при различных параметрах колебательных движений матрицы и дорна. В некоторых случаях формование оказалось возможным, однако отмечались неравномерности плотности по длине изделий (см. табл. 2).

В тех случаях, когда формование изделий известным способом оказалось возможно, прессовки имели неравномерную по длине плотность, что существенно сказыва- етсячна их прочности, изделия при испытаниях разрушаются в местах наименьшей плотности.

Формование изделий по известному способу на инструменте с большим сопро- тивлением продавливанию. материала протекает следующим образом. В момент изменения направления вращения формующих элементов движение материала отсутствует, так как окружная скорость матрицы и дорнз недостаточна для необходимого снижения усилия продавливания. Затем, скорость достигает необходимой величины и материал толчком продвигается вперед. После этого, скорость опять уменьшается и движение прекращается. Так как при этом усилие прессования изменяется, получается значительная неравномерность плотно- сти по длине. При малых частотах и амплитудах колебаний скольжения формующих элементов относительно материала не достигает необходимой величины, формование в этом случае невозможно. При значительных амплитудах и частотах снижение усилия прессования столь велико, что давление периодически падает ниже нижнего предела формуемости материала и прессовки не получается.

Таким образом, при формовании изделий известным способом даже при повыше- нии усилия пресса положительный результат не достигается.

Известным способом формуют с по- мощью шнека достаточно узкий класс хоро- шо текущих материалов, например пластифицированного порошка расплава пластмасс.

Предлагаемый способ позволяет без увеличения усилия пресса уменьшить сопротивление инструмента продавливанию рН и за счет этого расширить класс формуемых материалов.

Формула изобретения Способ непрерывного формования изделий из порошковых материалов, включающий продавливание порошкового материала усилием шнека через зазор между матрицей и дорном при одновременном повороте последних в противоположные стороны, отличающийся тем. что, с целью расширения класса формуемых материалов за счет уменьшения сопротивления продавливанию, матрицу и дорн вращают с одинаковой угловой скоростью величиной большей, чем ш, определяемой из соотношения

-1

Рп Рн 2ЛГ1рГ|гм 1 +()21

+

- 1

5 10 15

20 (

где Ри - сопротивление инструмента продавливанию порошкового материала, Н;

Рп - максимальное для порошкового материала усилие, развиваемое шнеком, Н;

I - длина рабочей части матрицы и до- рна, м;

Р - давление, необходимое для формования изделия заданной плотности, Па:

f - коэффициент трения порошкового материала с матрицей и дорном;

Гм, rg - радиус отверстия матрицы и наружный радиус дорна соответственно, м;

v - скорость экструзии, м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для непрерывного формования длинномерных изделий из порошков | 1986 |

|

SU1412888A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Способ получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790693C1 |

| Способ получения спеченных изделий из латунных порошков | 1985 |

|

SU1340904A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Способ формования на одношнековых прессах длинномерных стержневых изделий с максимальной площадью сечения, равной или большей площади сечения шнекового тракта, и устройство для его осуществления | 2017 |

|

RU2641798C1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ И ПЛАСТИФИЦИРОВАННЫХ МАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2492965C1 |

| Устройство для получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790694C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

Изобретение относится к способам непрерывного формования изделий из порошковых материалов. Цель - расширение класса формуемых материалов за счет уменьшения сопротивления продавлива- нию. Из медного порошка ПМС-1, пластифицированного 14 мас.% парафина, формуют трубу с наружным 40 мм и внутренним 36 мм диаметрами. Коэффициент трения материала с поверхности матрицы и дорна f 0,3. Длина зоны формования I 0,05 м. Максимальное усилие, развиваемое шнековым прессом 100 кН. Сила трения материала о неподвижный инструмент определяется по формуле Рн ttlfP(dM + dg) 3,140,05-0,3-Ю8

Таблиц I

Колебания плотности по длине прессовки, %

Таблица2

| Способ получения спеченных заготовок | 1978 |

|

SU900987A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-05-16—Подача