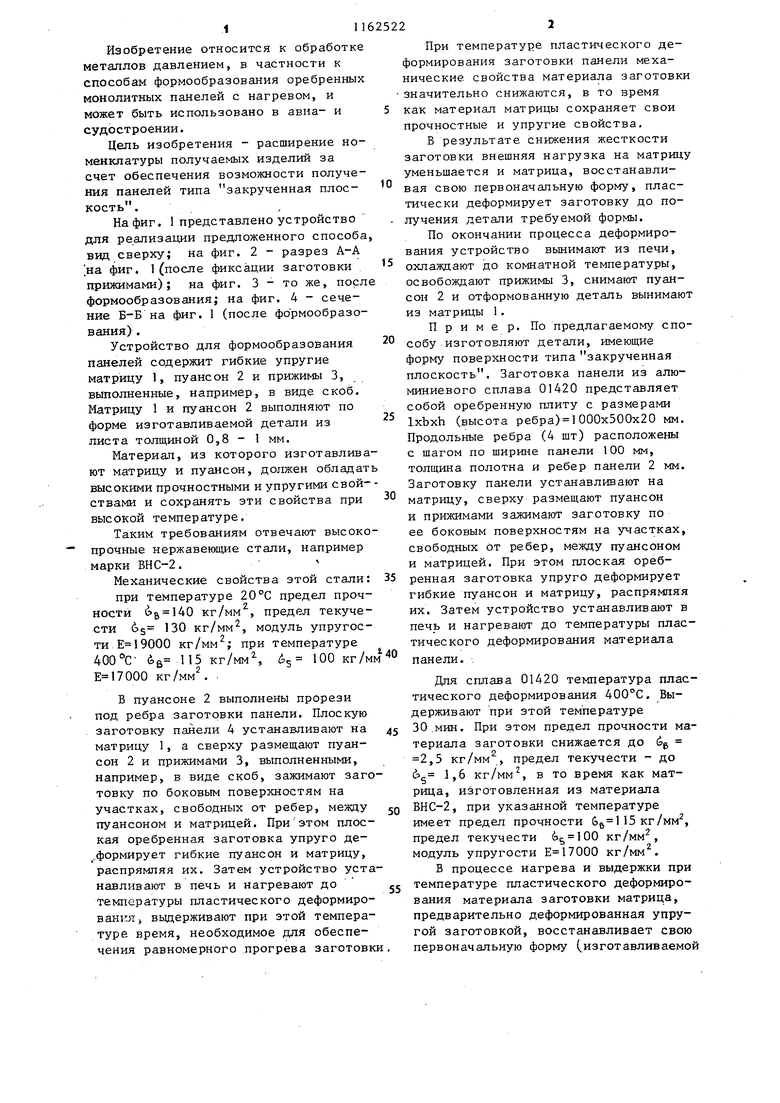

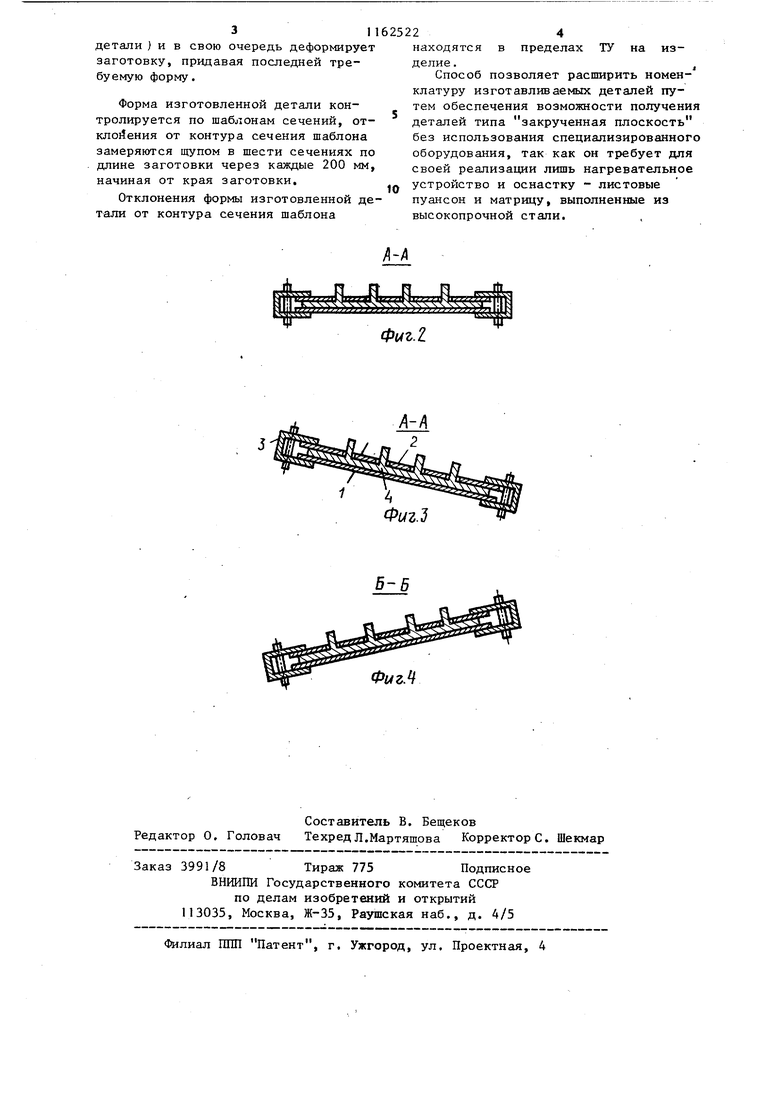

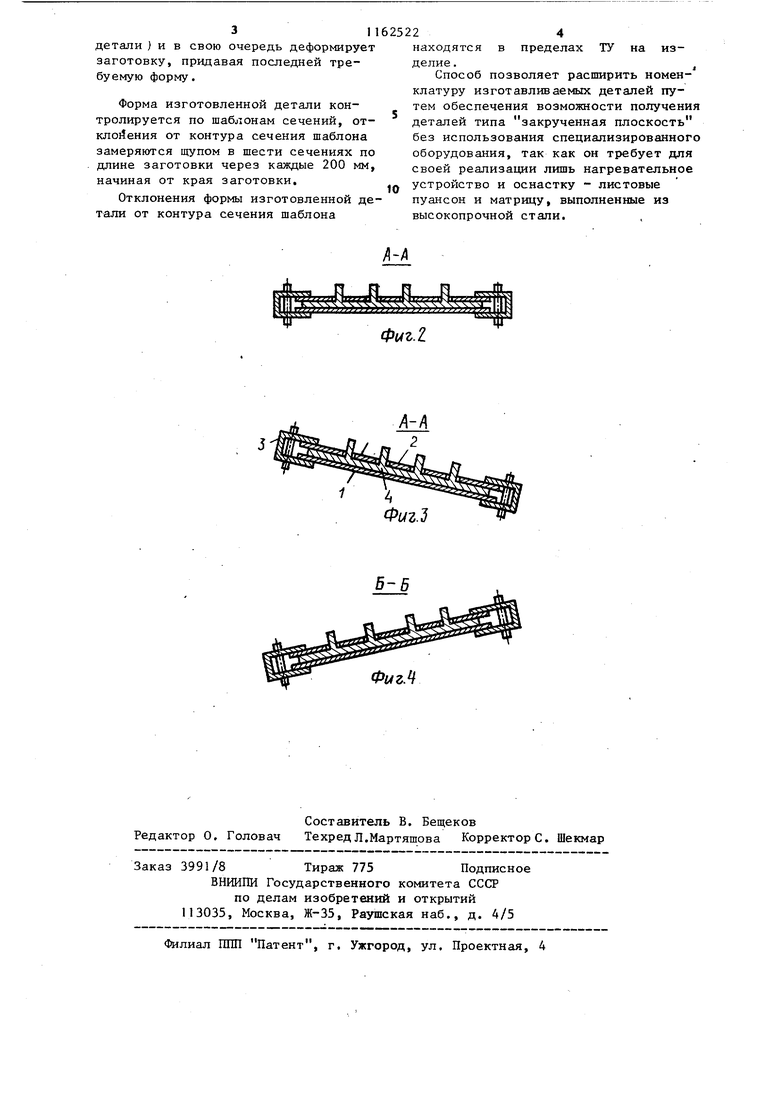

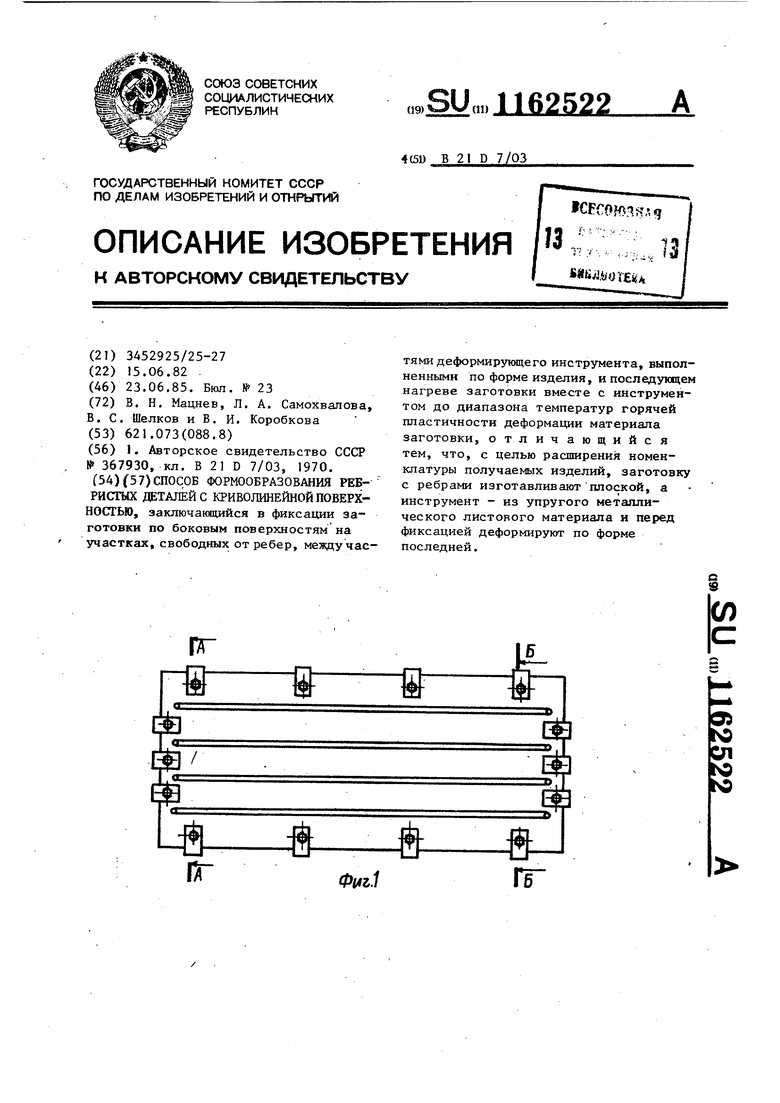

Изобретение относится к обработке металлов давлением, в частности к способам формообразования оребренных монолитных панелей с нагревом, и может быть использовано в авиа- и судостроении. Цель изобретения - расширение номенклатуры получаемых изделий за счет обеспечения возможности получения панелей типа закрученная плоскость. На фиг. 1 представлено устройство для ре ализации предложенного способа вцд сверху; на фиг. 2 - разрез А-А на фиг. 1(после фиксации заготовки прижимами); на фиг. 3 - то же, посл формообразования; на фиг. 4 - сечение Б-Б на фиг. 1 (после формообразования) . Устройство для формообразования панелей содержит гибкие упругие матрицу 1, пуансон 2 и прижимы 3, выполненные, например, в виде скоб. Матрицу 1 и пуансон 2 выполняют по форме изготавливаемой детали из листа толщиной 0,8 - 1 мм. Материал, из которого изготавлива ют матрицу и пуансон, должен обладат высокими прочностными и упругими свойствами и сохранять эти свойства при высокой температуре. Таким требованиям отвечают высоко прочные нержавеющие стали, например марки ВНС-2. Механические свойства этой стали при температуре 20°С предел прочности ( l40 кг/мм, предел текучести 6s 130 кг/мм, модуль упругости Е 19000 кг/мм ; при температуре 6g 115 кг/мм, 5 100 кг/M Е 17000 кг/мм. В пуансоне 2 выполнены прорези под ребра заготовки панели. Плоскую заготовку панели 4 устанавливают на матрицу 1, а сверху размещают пуансон 2 и прижимами 3, выполненными, например, в виде скоб, зажимают заг товку по боковым поверхностям на участках, свободных от ребер, между пуансоном и матрицей. Приэтом плоская оребренная заготовка упруго де.формирует гибкие пуансон и матрицу, распрямляя их. Затем устройство уст навливают в печь и нагревают до температуры пластического деформированют, выдерживают при этой температуре время, необходимое для обеспечения равномерного прогрева заготовк При температуре пластического деформирования заготовки панели механические свойства материала заготовки значительно снижаются, в то время как материал матрицы сохраняет свои прочностные и упругие свойства. В результате снижения жесткости заготовки внешняя нагрузка на матрицу уменьшается и матрица, восстанавливая свою первоначальную форму, пластически деформирует заготовку до получения детали требуемой формы. По окончании процесса деформирования устройство вьшимают из печи, охлаждают до комнатной температуры, освобождают прижимы 3, снимают пуансон 2 и отформованную деталь вынимают из матрицы 1. Пример. По предлагаемому способу изготовляют детали, имеющие форму поверхности типа закрученная плоскость. Заготовка панели из алюминиевого сплава 01420 представляет собой оребренную плиту с размерами Ixbxh (высота ребра)1000x500x20 мм. Продольные ребра (4 шт) расположены с шагом по ширине панели 100 мм, толщина полотна и ребер панели 2 мм. Заготовку панели устанавливают на матрицу, сверху размещают пуансон и прижимами зажимают заготовку по ее боковым поверхностям на участках, свободных От ребер, между пуансоном и матрицей. При этом плоская оребренная заготовка упруго деформирует гибкие пуансон и матрицу, распрямляя их. Затем устройство устанавливают в печь и нагревают до температуры пластического деформирования материала панели. . Для сплава 01420 температура пластического деформирования , Выдерживают при этой температуре 30.мин. При этом предел прочности материала заготовки снижается до 6 2,5 кг/мм , предел текучести - до 6д 1,6 кг/мм, в то время как матрица, изготовленная из материала ВНС-2, при указанной температуре имеет предел прочности 15 кг/мм, предел текучести с, 100 кг/мм , модуль упругости Е 17000 кг/мм. В процессе нагрева и выдержки при температуре пластического деформирования материала заготовки матрица, предварительно деформированная упругой заготовкой, восстанавливает свою первоначальную форму (.изготавливаемой

детали ) и в свою очередь деформирует заготовку, придавая последней требуемую форму.

Форма изготовленной детали контролируется по шаблонам сечений, отклойения от контура сечения шаблона замеряются щупом в шести сечениях по длине заготовки через каждые 200 мм, начиная от края заготовки.

Отклонения формы изготовленной детали от контура сечения шаблона

пределах ТУ на изнаходятся

делие.

Способ позволяет расширить номенклатуру изготавливаемых деталей путем обеспечения возможности получения деталей типа закрученная плоскость без использования специализированного оборудования, так как он требует для своей реализации лишь нагревательное устройство и оснастку - листовые пуансон и матрицу, выполненные из высокопрочной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термовакуумногофОРМООбРАзОВАНия зАгОТОВОК | 1977 |

|

SU795632A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282516C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

СПОСОБ ФОРМООБРАЗОВАНИЯ РЕБРИСТЫХ ДЕТАЛЕЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ, заключаюцийся в фиксации заготовки по боковым поверхностям на участках, свободных от ребер, между час«сггоюл тями деформируннцего инструмента, выполненными по форме изделия, и последующем нагреве заготовки вместе с инструментом до диапазона температур горячей пластичности деформации материала заготовки, отличающийся тем, что, с целью расширения номенклатуры получаемых изделий, заготовку с ребрами изготавливаютппоской, а инструмент - из упругого металлического листового материала и перед фиксацией деформируют по форме последней. 9 k/ .1

ijPg fSggfe BK

))) Фиг.г

Б-Б

ФигЛ

| УСТРОЙСТВО для ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ИЗ ЛИСТА И ПРОФИЛЕЙ | 0 |

|

SU367930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-23—Публикация

1982-06-15—Подача