ми, диаметры которых на удалениях от торца с минимальным сечением определяют из зависимости Ei3o-6;9j

Jnj-D.-e 5 ,

где I,, - величина накопленной деАор1ОО

мадии исходной заготовки, с последующим точением из полуфабриката цилиндрической заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов | 1985 |

|

SU1333464A1 |

| Способ изготовления шаровыхпАльцЕВ | 1979 |

|

SU837549A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Штамп для получения цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок | 2015 |

|

RU2629576C2 |

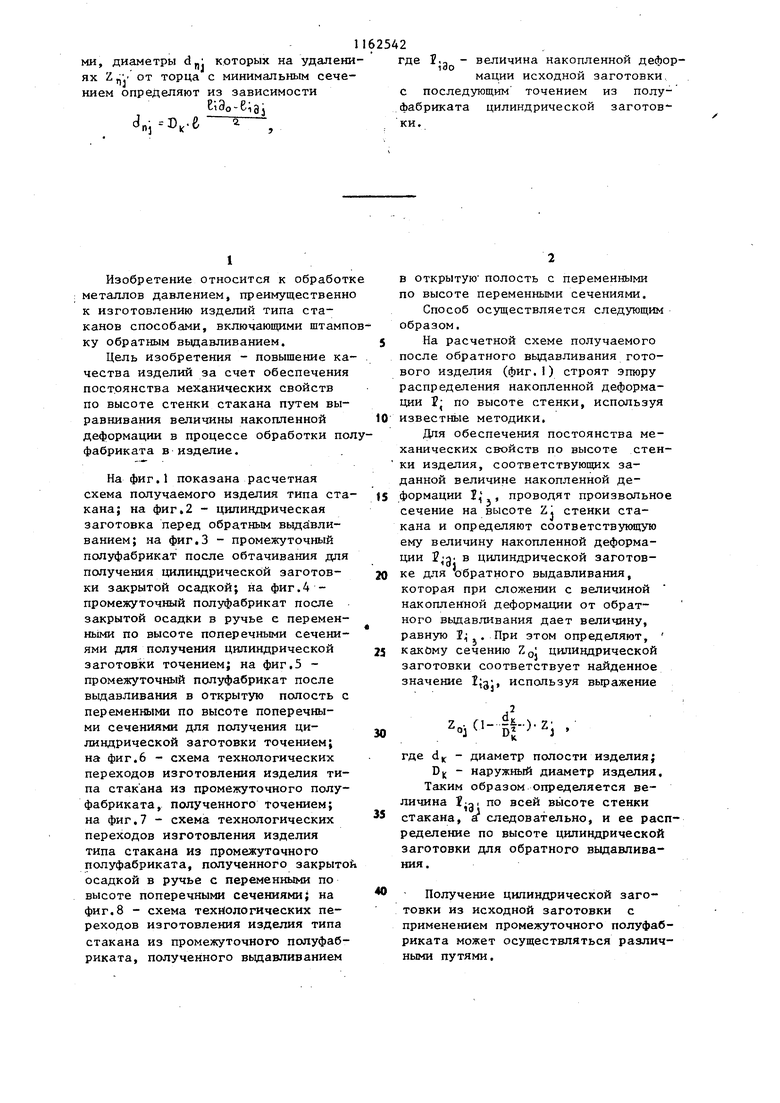

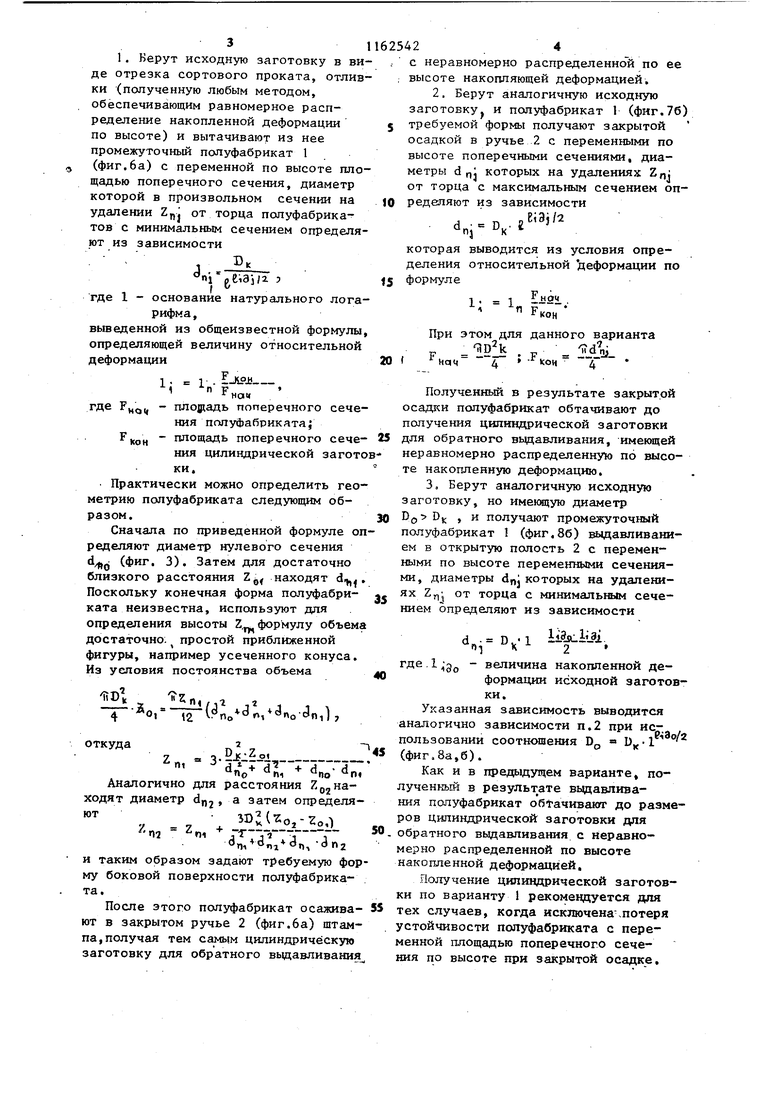

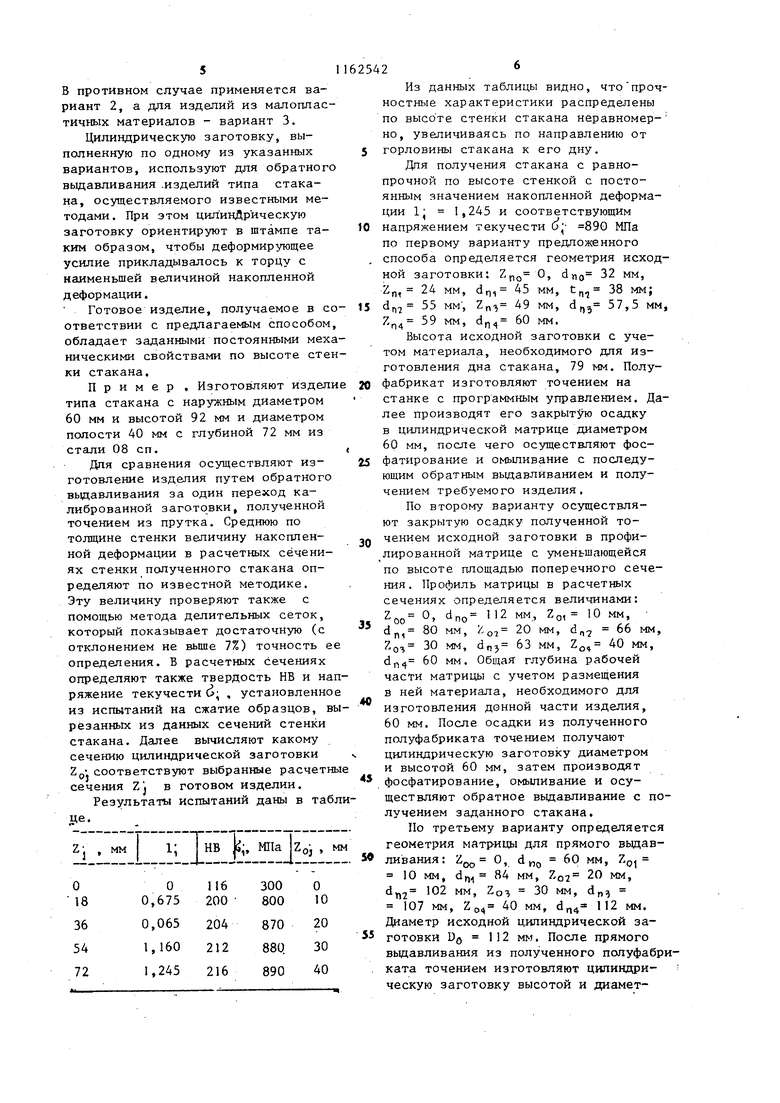

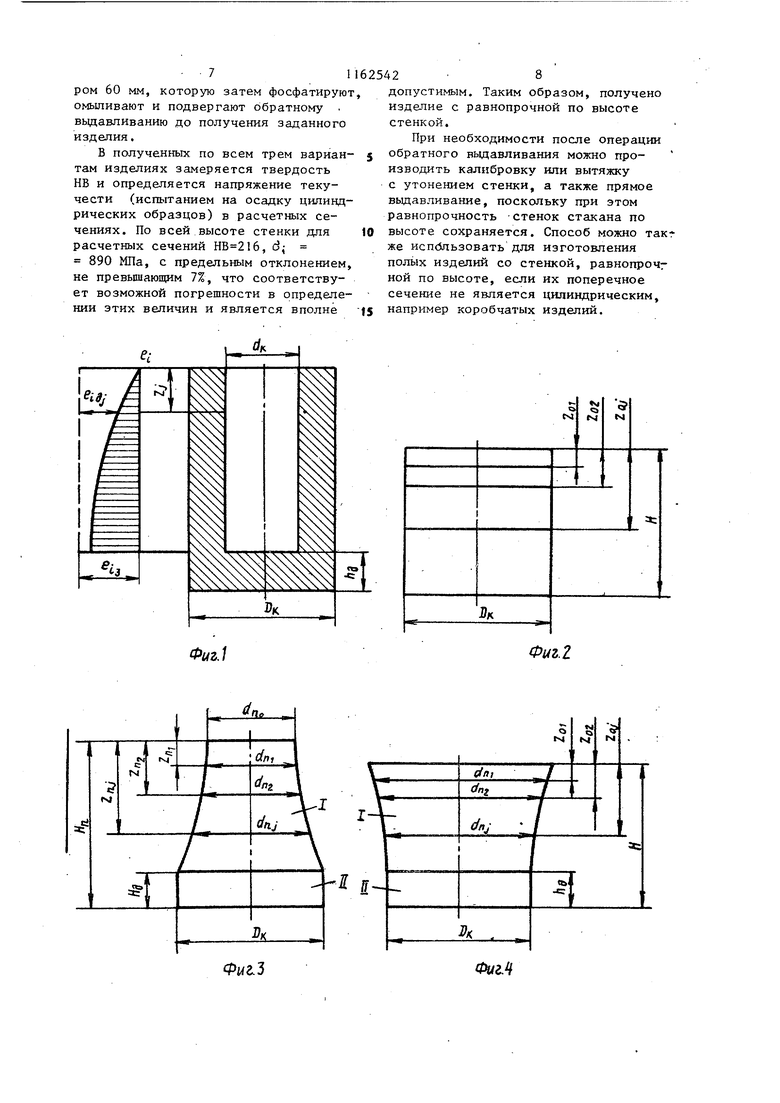

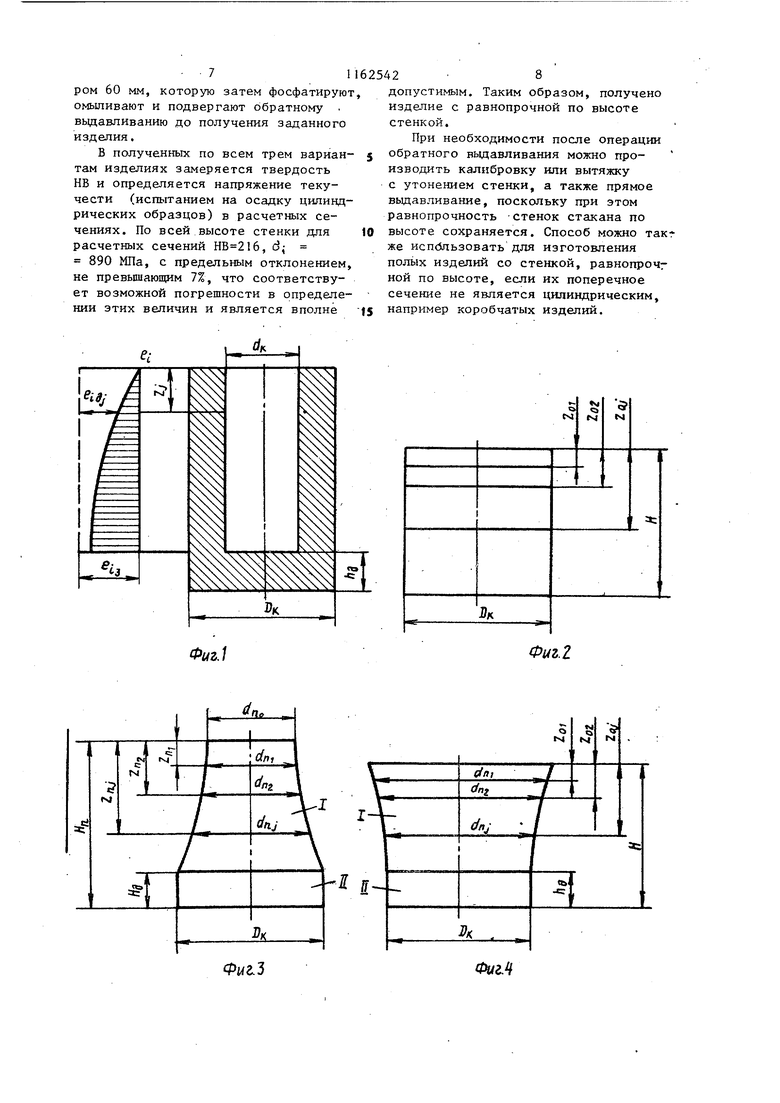

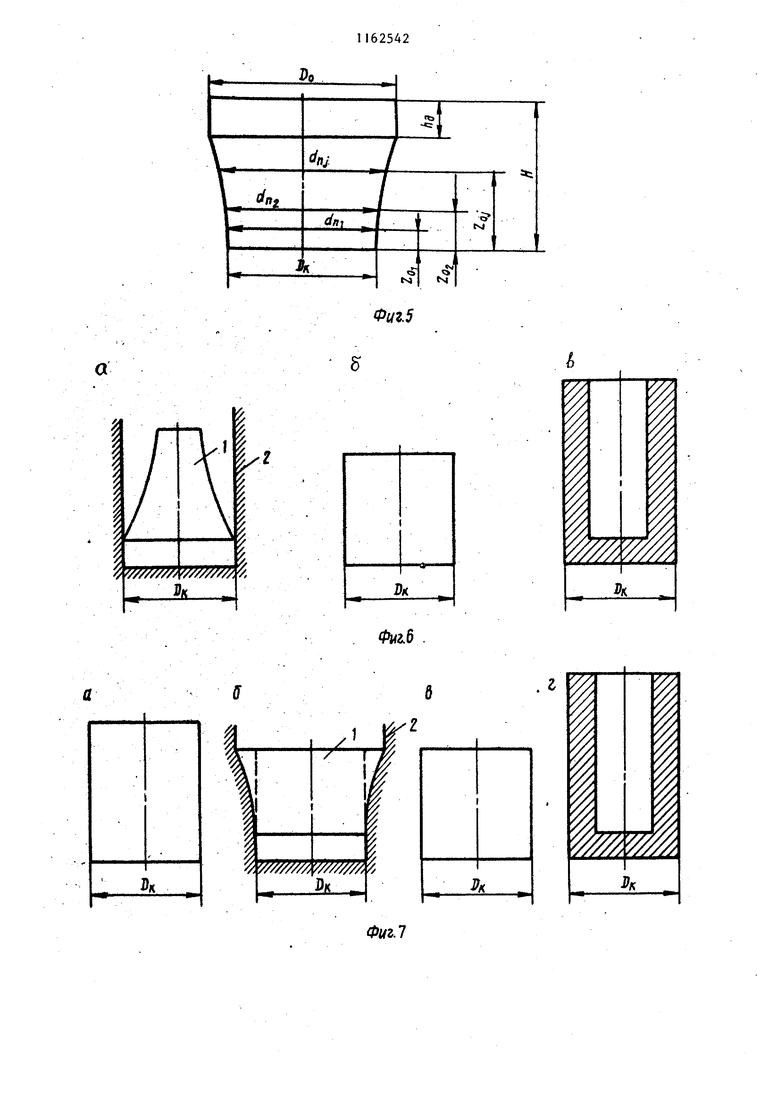

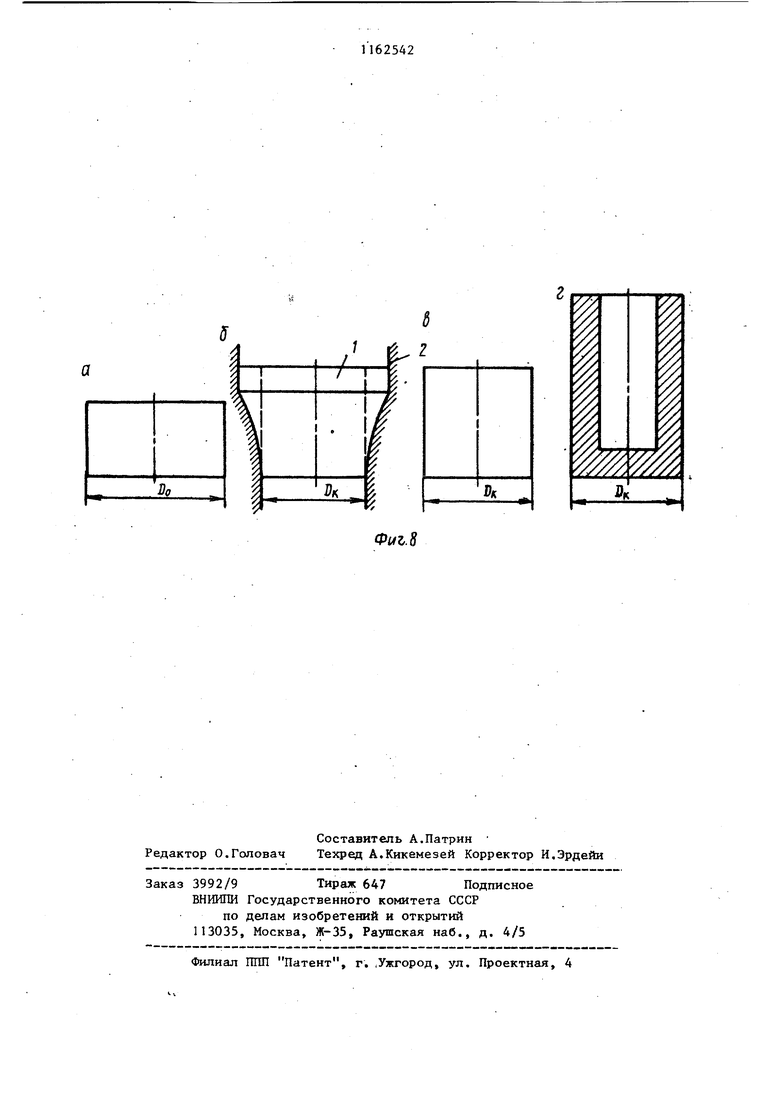

Изобретение относится к обработ металлов давлением, преимущественн к изготовлению изделий типа стаканов способами, включающими штамп ку обратным выдавливанием. Цель изобретения - повышение ка чества изделий за счет обеспечения постоянства механических свойств по высоте стенки стакана путем выравнивания величины накопленной деформации в процессе обработки по фабриката в изделие. На фиг.1 показана расчетная схема получаемого изделия типа ста кана; на фиг,2 - цилиндрическая заготовка перед обратным вьщйвливанием; на фиг.З - промежуточный полуфабрикат после обтачивания для получения цилиндрической заготовки закрытой осадкой; на фиг.4 промежуточный полуфабрикат после закрытой осадки в ручье с переменнь1ми по высоте поперечными сечениями для получения цилиндрической заготовки точением; на фиг.З промежуточный полуфабрикат после выдавливания в открытую полость с переменными по высоте поперечными сечениями для получения цилиндрической заготовки точением; на фиг.6 - схема технологических переходов изготовления изделия типа стакана из промежуточного полуфабриката, полученного точением; на фиг.7 - схема технологических переходов изготовления изделия типа стакана из промежуточного полуфабриката, полученного закрыто осадкой в ручье с переменными по высоте поперечными сечениями; на фиг.8 - схема технологических переходов изготовления изделия типа стакана из промежуточного полуфабриката, полученного выдавливанием в открытую полость с переменными по высоте переменными сечениями. Способ осуществляется следующим образом. На расчетной схеме получаемого после обратного выдавливания готового изделия (фиг.1) строят эпюру распределения накопленной деформации Ij по высоте стенки, используя известные методики. Для обеспечения постоянства механических свойств по высоте стенки изделия, соответствующих заданной величине накопленной деформации I, , проводят произвольное сечение на высоте ZJ стенки стакана и определяют соответствукяцую ему величину накопленной деформации . в цилиндрической заготовке для обратного выдавливания, которая при сложении с величиной накопленной деформации от обратного вьщавливания дает величину, равную Т . При этом определяют, какому сечению Zg; цилиндрической заготовки соответствует найденное значение , используя выражение 7 . ..-L... oj tl D ) Zj , где d - диаметр полости изделия; D - наружный диаметр изделия. Таким образом определяется величина f-Qi по всей высоте стенки idj стакана, а следовательно, и ее распределение по высоте цилиндрической заготовки для обратного выдавливания. Получение цилиндрической заготовки из исходной заготовки с применением промежуточного полуфабриката может осуществляться различными путями.

J nipei33(2. 5

где 1 - основание натурального логарифма ,

выведенной из общеизвестной формулы, определяющей величину относительной деформации 1 . JiPJj IT где Fmj - плодаадь поперечного сече ния полуфабрикатаJ Г.,„„ - площадь поперечного сечения цилиндрической загот ки, Практически можно определить геометрию полуфабриката следующим образом. Сначала по приведенной формуле оп ределяют диаметр нулевого сечения (фиг. 3). Затем для достаточно близкого расстояния Z находят d Поскольку конечная форма полуфабриката неизвестна, используют для определения высоты Z, формулу объем достаточно: простой приближенной фигуры, например усеченного конуса. Из условия постоянства объема (j no / - O-Jni), 01 2. , DJ.Zo, откуда Аналогично для расстояния ZQ находя т диаметр d а затем определя5Dj(Oj-ZoO л Гй1;га;, И таким образом задают требуемую фор му боковой поверхности полуфабриката. После этого полуфабрикат осаживают в закрытом ручье 2 (фиг.ба) штампа, получая тем самым цилиндрическую заготовку для обратного вьщавливания

с неравномерно распределенной по ее высоте накоппяющей деформацией.

s-v

которая выводится из условия определения относительной деформации по

формуле

FKOH

При этом для данного варианта

F . F нчч 4 4 Полученный в результате закрытой осадки полуфабрикат обтачивают до получения цилиндрической заготовки для обратного вьщавливания, имекнцей неравномерно распределенную по высоте накопленную деформацию. 3. Берут аналогичную исходную заготовку, но имеющую диаметр DO к получают промежуточный полуфабрикат (фиг,86) ведавливанием в открытую полость 2 с переменками по высоте переменными сечениями, диаметры d nj которых на удалениях Z,, от торца с минимальным сечением определяют из зависимости n К 2 где . - величина накопленной деформации исходной заготовки. Указанная зависимость выводится аналогично зависимости п.2 при ис-. пользовании соотношения D (фиг.8а,б). Как и в предьщущем варианте, полученный в результ ате вьщавливания полуфабрикат обтачивают до размеров цилиндрической заготовки для обратного выдавливания с неравномерно распределенной по высоте накопленной деформацией. Получение цилиндрической заготовки по варианту 1 рекомендуется для тех случаев, когда исключеначпотеря устойчивости полуфабриката с переменной площадью поперечного сечения по высоте при закрытой осадке. В противном случае применяется вариант 2, а для изделий из малоплас тичиых материалов - вариант 3. Цилиндрическую заготовку, выполненную по одному из указанных вариантов, используют для обратног выдавливания .изделий типа стакана, осуществляемого известными методами. При этом цилиндрическую заготовку ориентируют в штампе таким образом, чтобы деформирующее усилие прикладывалось к торцу с наименьшей величиной накопленной деформации. Готовое изделие, получаемое в с ответствии с предлагаемым способом обладает заданными постоянными мех ническими свойствами по высоте сте ки стакана. Пример , Изготовляют издел типа стакана с наружным диаметром 60 мм и высотой 92 мм и диаметром полости 40 мм с глубиной 72 мм из стали 08 СП. Для сравнения осуществляют изготовление изделия путем обратного вьиавливания за один переход калиброванной заготовки, полученной точением из прутка. Среднюю по толщине стенки величину накопленной деформации в расчетных сечениях стенки полученного стакана определяют по известной методике. Эту величину проверяют также с помощью метода делительных сеток, который показывает достаточную (с отклонением не выше 7%) точность е определения. В расчетных сечениях определяют также твердость НВ и на ряжение текучести О; , установленно из испытаний на сжатие образцов, в рёзанньк из данных сечений стенки стакана. Далее вычисляют какому сечению цилиндрической заготовки ZP соответствуют выбранные расчет сечения Zj в готовом изделии. Результаты испытаний даны в та Из данных таблицы видно, чтопрочностные характеристики распределены по высоте стенки стакана неравномерно, увеличиваясь по направлению от горловины стакана к его дну. Для получения стакана с равнопрочной по высоте стенкой с постоянным значением накопленной деформации 1 1,245 и соответствующим напряжением текучести ( 890 МПа по первому варианту предложенного способа определяется геометрия исходной заготовки: Z О, d-nQ 32 мм V од dr|, 45 мм, 38 мм; „, ч 9 мм, df.5 57,5 мм, д - - i-iin у П 4 ММ I Высота исходной заготовки с учетом материала, необходимого для изготовления дна стакана, 79 мм. Полуфабрикат изготовляют точением на станке с программным управлением. Далее производят его зaкpытS ю осадку в цилиндрической матрице диаметром 60 мм, после чего осуществляют фосфатирование и омыливание с последующим обратным выдавливанием и получением требуемого изделия. По второму варианту осуществляют закрытую осадку полученной точением исходной заготовки в профилированной матрице с уменьшающейся по высоте площадью поперечного сечения. Профиль матрицы в расчетных сечениях определяется величинами: О, dno 112 мм, Zo, 10 мм, 80 мм, 20 мм, 66 мм, 30 мм, do3 63 мм, Zo 40 мм, 60 мм. Общая глубина рабочей части матрицы с учетом размещения в ней материала, необходимого для изготовления донной части изделия, 60 мм. После осадки из полученного полуфабриката точением получают цилиндрическую заготовку диаметром и высотой 60 мм, затем производят фосфатирование, омыливание и осуществляют обратное выдавливание с получением заданного стакана. По третьему варианту определяется геометрия матрицы для прямого вьщавливания: Z О, d, 60 мм, 10 мм, d 84 мм, Zo7 20 мм, 102 мм, Zo3 30 мм, d 107 мм, 2оц 40 мм, мм. Диаметр исходной цилиндрической заготовки DO 112 мм. После прямого вьщавливания из полученного полуфабриката точением изготовляют цилиндри- ческую заготовку высотой и диаметром 60 мм, которую затем фосфатируют омыливают и подвергают обратному выдавливанию до получения заданного изделия.

В полученных по всем трем вариантам изделиях замеряется твердость НВ и определяется напряжение текучести (испытанием на осадку цилиндрических образцов) в расчетных сечениях. По всей высоте стенки для расчетных сечений , d 890 МПа, с предельным отклонением, не превышающим 7%, что соответствует возможной погрешности в определении этих величин и является вполне

допустимым. Таким образом, получено изделие с равнопрочной по высоте стенкой.

При необходимости после операции обратного выдавливания можно производить калибровку или вытяжку с утонением стенки, а также прямое вьщавливание, поскольку при этом равнопрочность -стенок стакана по высоте сохраняется. Способ можно та же исп(5льзовать для изготовления полых изделий со стенкой, равнопроч ной по высоте, если их поперечное сечение не является цилиндрическим, например коробчатых изделий.

о

м

«SJ

Лк

Фиг.1

По

ФмгЗ

Фиг. 2

1М

ISI

Cfni

7пг

/Л/

.

Фиг.

da I

о tsl

4«гtxj

Ь

а

Лк

BK

PA

а

DK

| Холодная объемная штамповка | |||

| Справочник под ред | |||

| Г.А.Навроцкого | |||

| М., Машиностроение, 1973, с.231, рис | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1985-06-23—Публикация

1983-05-30—Подача