Изобретение относится к способу регенерации титанового фильтра, загрязнённого органическими загрязнениями, и может быть использовано в химической промьшшеиности. в частности на предприятиях синтетических волокон для восстановления фильтров, используемых на прядильных машинах.

Известен способ регенерации фильтра путем последовательной термообработки на воздухе и в среде диссоциированного аммиака при 600-850 0 ij

Недостатком такого способа является то, что при регенерации титанового фильтра уменьшается его прочность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ регенерации титанового фильтра путем термообработки в потоке инертного газа при 450-500 С 2 .

Недостатком этого способа является невысокая степень регенерации фильтра, загрязненного органическими соединениями.

Целью изобретения является полное восстановление пропускной способности титанового фильтра, загрязненного органическими соединениями.

Поставленная цель достигается способом регенерации титанового фильтра, включающим термообработку титанового фильтра на воздухе при ЗвОЗОО С и отжиг в вакууме при ,800-900 С.

Отжиг в вакууме при температуре ниже 800°С не обеспечивает полного восстановления пропускной способности фильтра (при температуре отжига в вакууме 750°С степень регенерации составляет 82-85%) . Повьппение температуры отжига сверх.900 С экономически нецелесообразно.

Способ осуществляют следукщим : образом.

Титановые спеченные фильтрэлементы марки ЭФТР (ТУ 48-10-44-76) диаметром 37 мм, длиной 300 мм, проработавшие 2 года на прядильных машинах завода ацетилцеллюлозного волокна и загрязненные органическими смолами, предварительно замачивают в ацетоне на 20-40 мин и затем ветошью или п(еткой счищают волокна органических соединений с наружной поверхности фильтра.

Затем фильтры помещают в муфель ную печь с температурой 380-500 С и выдерживают в течение 1 ч. Нагрев в печи ведется в атмосфере воздуха.

Затем фильтры загружают в вакуумную печь и подвергают обжигу при

,-г

2«10 мм рт.ст. и температурах 800900°С в течение 2 ч. Скорость подъема температуры до заданной составляет 5 С/мин.

Степень регенерации фильтра определяется как отношение пропускной способности фильтра после отжига к средней пропускной способности серийно выпускаемых фильтров, которая составляет 3,0-3,8 м VM с

(ср.3,4 м /м ч при перепаде давления 40 мм вод.ст.

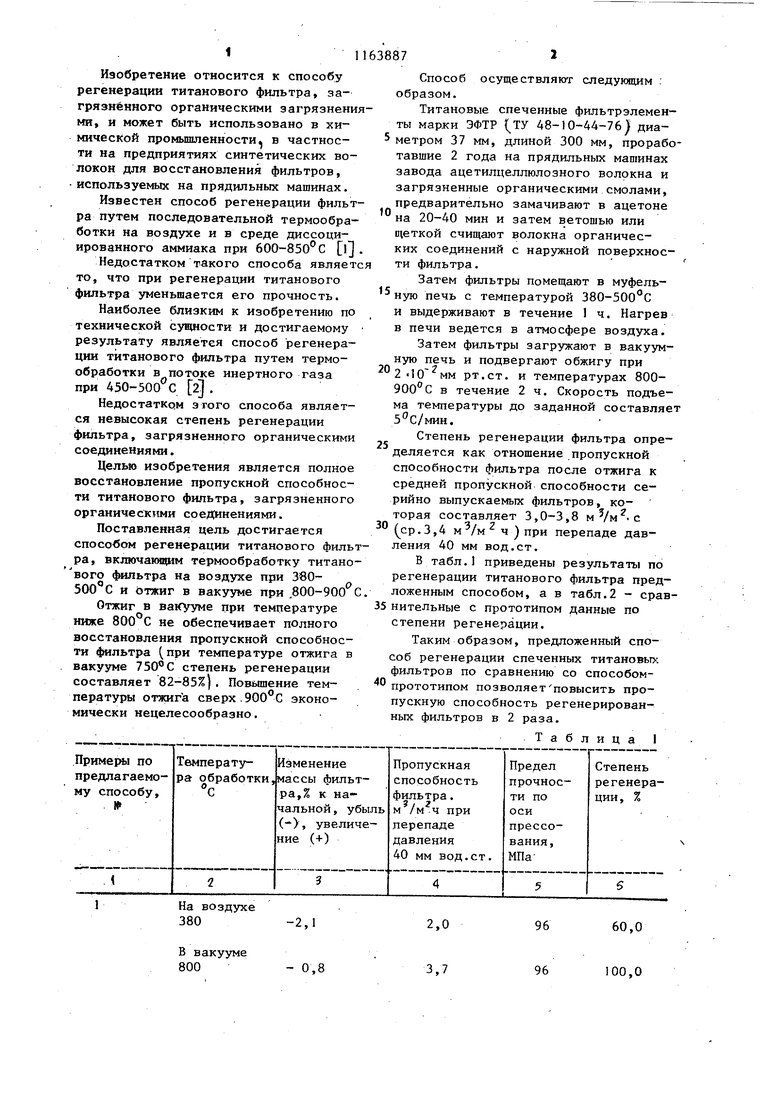

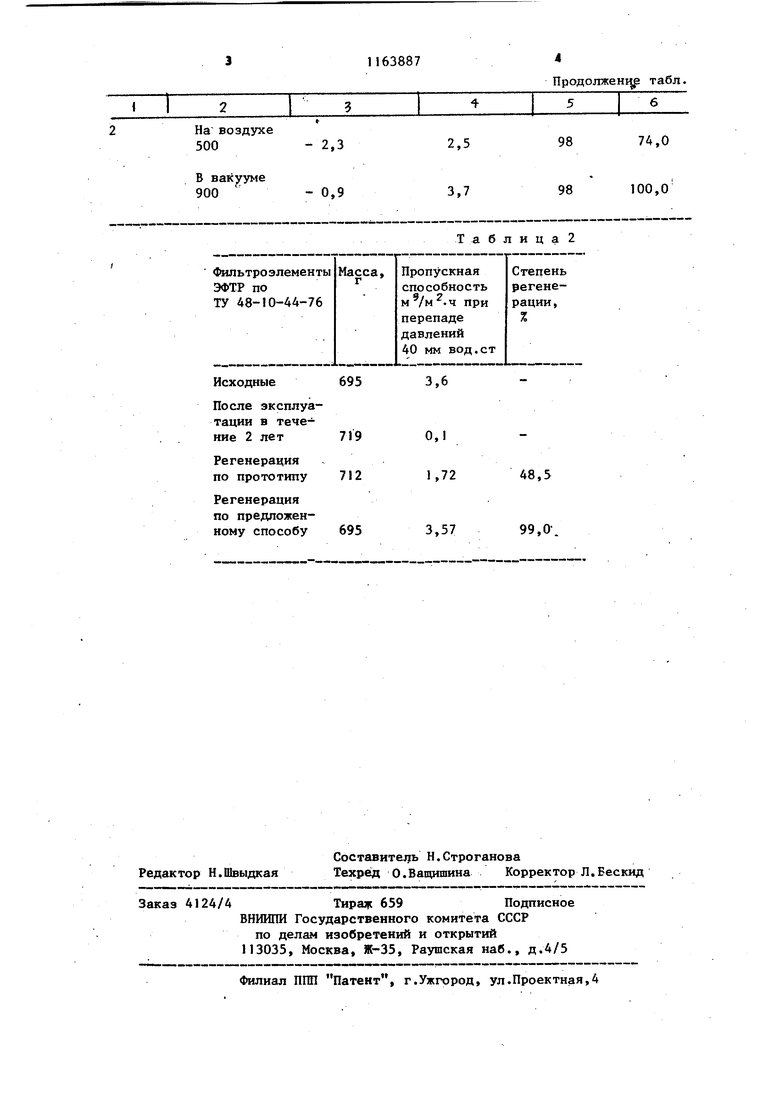

В табл.1 приведены результаты по регенерации титанового фильтра предложенным способом, а в табл.2 - сравнительные с прототипом данные по степени регенерации.

Таким образом, предложенный способ регенерации спеченных титановых фильтров по сравнению со способом прототипом позволяетповысить пропускную способность регенерированных фильтров в 2 раза.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации металлопористых фильтров | 1976 |

|

SU654267A1 |

| Способ получения пористого титанового материала | 2024 |

|

RU2836523C1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИШЕНИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2353473C2 |

| Способ регенерации пористых титановых фильтрующих элементов, загрязненных органическими осадками | 1986 |

|

SU1457963A1 |

| Способ получения материала с разноуровневой пористостью на основе порошков гематита | 2021 |

|

RU2765971C1 |

| ПОГЛОЩАЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ЦИАНИСТОГО ВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗА ОТ ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2143317C1 |

| Способ термической обработки интерметаллидных титановых Орто-сплавов | 2022 |

|

RU2800089C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2696510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

СПОСОБ РЕГЕНЕРАЦИИ ТИТА-. НОВОГО ФИЛЬТРА, включающий термообработку при 380-500 С, отличающий с я тем, что, с целью обеспечения полного восстановления пропускной способности фильтра, загрязненного органическими соединениями, термообработку осуществляют на воздухе с последую1цим отжигом в вакууме при 800-900°С.

На воздухе 380

В вакууме 800

96

60,0

2,0

96

3,7

100,0

695

Исходные

После эксплуатации в течение 2 лет

Регенерация

по прототипу

Регенерация по предложенному способу

Продолженцр табл.

48,5

99,0-.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регенерации металлических пористых фильтров от полимерных загрязнений | 1977 |

|

SU668695A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерации металлопористых фильтров | 1976 |

|

SU654267A1 |

Авторы

Даты

1985-06-30—Публикация

1983-02-23—Подача