8 )9 5 33 ( 34,

Изобретение относится к порошковой металлургии, в частности к установкам для прессования металлических порошков.

Известна установка для прессования металлических порошков, содержаш,ая гидравлический пресс с контейнером, установленным с возможностью перемещения, смеситель и шнековый подпрессовщик, причем подпрессовшик установлен за смесителем 1

Наиболее близкой к изобретению по технической сушности и достигаемому результату является установка для прессования металлических порошков, содержаш.ая бункер, гидроцилиндры со штоками, подающий шнек, поворотный стол, матрицы, установленные по окружности поворотного стола, и пуансон. При этом пуансоны установлены соосно с матрицами 2.

Недостатко.м известных установок является низкое качество спрессованных заготовок, обусловленное неравномерным распределением плотности по их высоте.

Цель изобретения - повышение качества спрессованных заготовок.

Указанная цель достигается тем, что установка для прессования металлических порошков, содержащая бункер, гидроцилиндры со штока.ми, подающий шнек, поворотный стол, матрицы, установленные по окружности поворотного стола, и пуансон, снабжена плунжерами и жестким регулируемым упором с опорной гайкой, плунжеры установлены в матрицах с возможностью поочередного контакта со штоками гидроцилиндров и жестким упором.

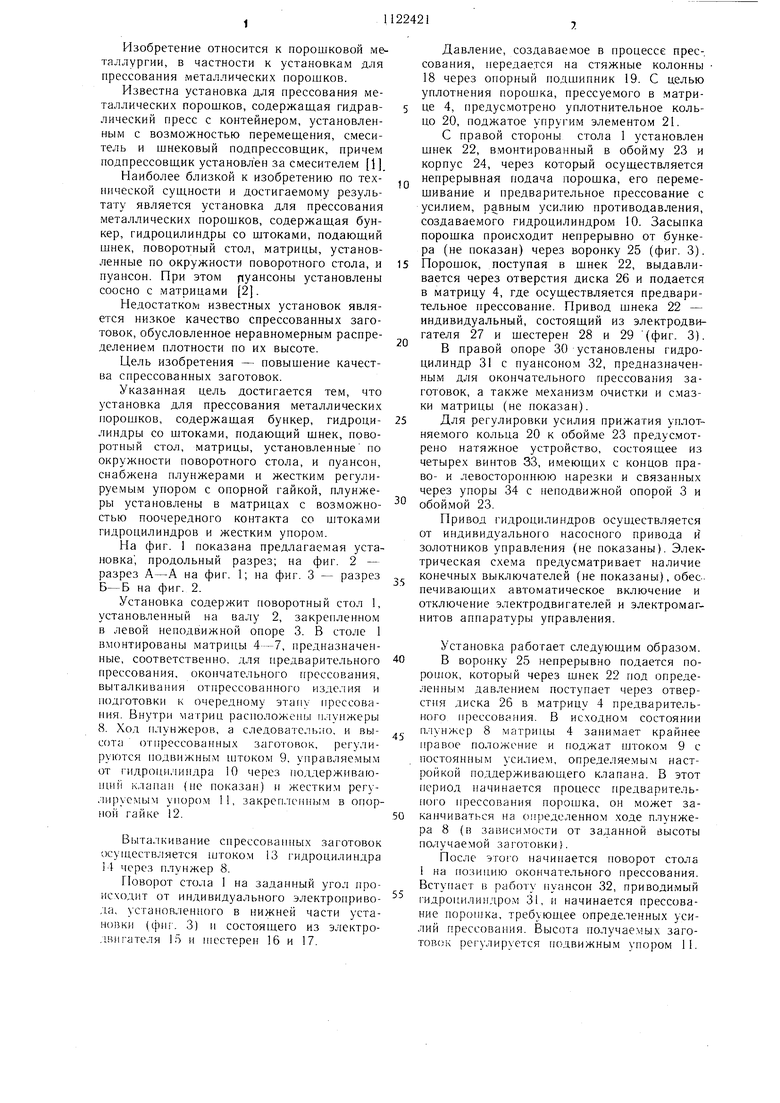

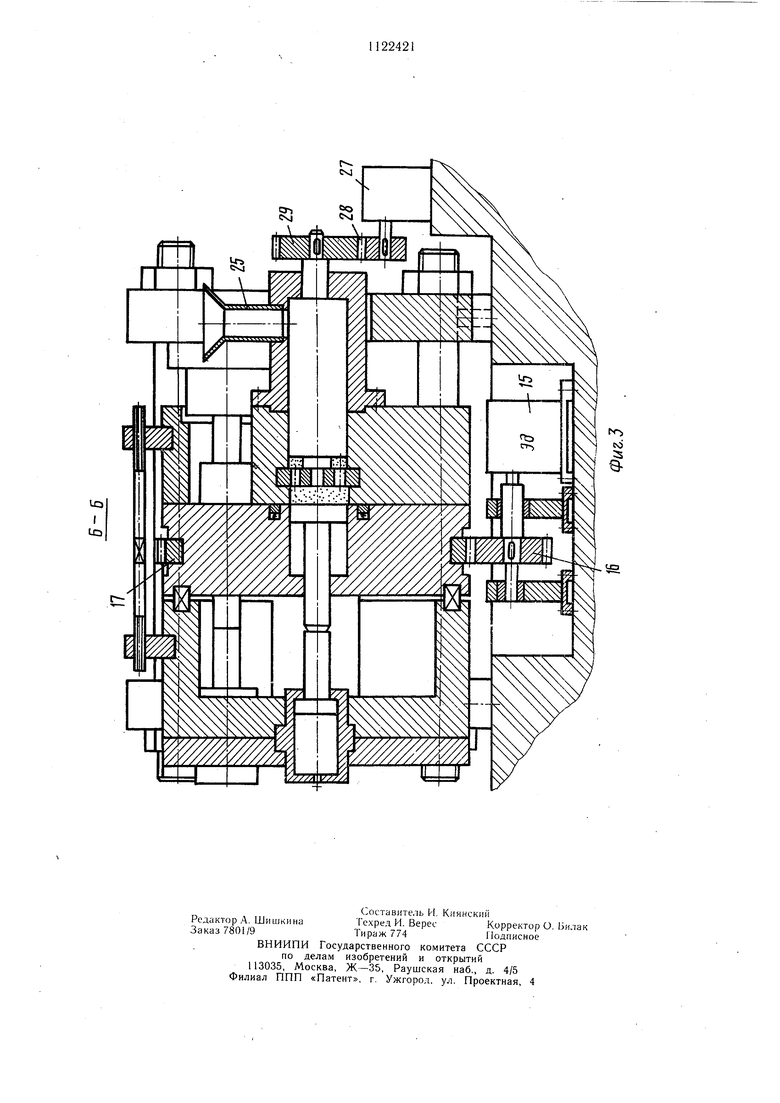

На фиг. 1 показана предлагаемая установка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Установка содержит поворотный стол 1, установленный на валу 2, закрепленном в левой неподвижной опоре 3. В столе 1 вмонтированы матрицы 4-7, предназначенные, соответственно, для предварительного прессования, окончательного прессования, выталкивания отпрессованного изделия и подготовки к очередному этапу прессовапия. Внутри матриц расположе1пл плунжеры 8. Ход п.чунжеров, а следовательно, и высота отпрессованных заготовок, регулируются подвижным штоком 9. управляемым от гидроцилипдра 10 через поддерживаго1ЦИЙ клапан (не показан) и жестки.м регу.1ируемым упором 11, закрепленным в опорной гайке 12.

Выталкивание спрессованных заготовок осуществляется штоком 13 гидроцилиндра М через плунжер 8.

Поворот стола I на заданный угол происходит от индивидуального электропривода, установленного в нижней части установки (фиг. 3) и состоящего из электро;1нигателя 15 и Н1естерен 16 и 17.

Давление, создаваемое в процессе прес-. сования, передается на стяжные колонны 18 через опорный подщипник 19. С целью уплотнения порошка, прессуемого в .матрице 4, предус.мотрено уплотнительное кольцо 20, поджатое упругим элементом 21.

С правой стороны стола 1 установлен шнек 22, в.монтированный в обойму 23 и корпус 24, через который осуществляется непрерывная подача порощка, его переме0шивание и предварительное прессование с усилием, равным усилию противодавления, создаваемого гидроцилиндром 10. Засыпка порошка происходит непрерывно от бункера (не показан) через воронку 25 (фиг. 3). Порошок, поступая в шнек 22, выдавли5вается через отверстия диска 26 и подается в матрицу 4, где осуществляется предварительное прессование. Привод шнека 22 - индивидуальный, состоящий из электродвигателя 27 и шестерен 28 и 29 (фиг. 3).

0

В правой опоре 30 установлены гидроцилиндр 31 с пуансоном 32, предназначенны.м для окончательного прессования заготовок, а также механизм очистки и с.мазки матрицы (не показан).

Для регулировки усилия прижатия уплот5няемого кольца 20 к обойме 23 предусмотрено натяжное устройство, состоящее из четырех винтов 33, имеющих с концов право- и левостороннюю нарезки и связанных через упоры 34 с неподвижной опорой 3 и

0 обоймой 23.

Привод гидроцилиндров осуществляется от индивидуального насосного привода и золотников управления (не показаны). Электрическая схема предусматривает наличие конечных выключателей (не показаны), обеспечивающих автоматическое включение и отключение электродвигателей и электромагнитов аппаратуры управления.

Установка работает следующим образом.

В воронку 25 непрерывно подается по0рошок, который через шнек 22 под определепным давлением поступает через отверстия диска 26 в матрицу 4 предварительного ||)ессования. В исходном состоянии плунжер 8 матрицы 4 зани.мает крайнее

5 правое положение и поджат птоко.м 9 с постоянным усилием, определяе.мым настройкой поддерживающего клапана. В этот период начинается процесс предварительного прессования порошка, он может за0канчиваться на определенном ходе плунжера 8 (в зависи.мости от заданной высоты получаемой заготовки).

После этого начинается поворот стола 1 на позицию окончательного прессования. Вступает в работу пуансон 32, приводимый

5 гидропилиндро.м 31, и начинается прессование порошка, требующее определенных усилий прессования. Высота получаемых заготовок регулируется подвижным упором 11.

На следующем цикле поворота стола матрицы меняются местами, отпрессованная заготовка выталкивается штоком 13 от гидроцилиндра 14, а в двух других матрицах цикл повторяется.

Так как время цикла предварительного прессования больше времени цикла окончательного прессования и выталкивания, то ритм работы установки, а следовательно, и последовательность работы всех органов управления, определяются этим временем.

После выталкивания заготовки стол поворачивается, и матрица занимает позицию, на которой осуществляется очистка и смазка ее, т. е. подготовка к очередному этапу прессования. Затем цикл повторяется непрерывно.

Применение предлагаемой установки позволяет повысить однородность перемешивания порошковой массы в подающем шнеке и осуществить предварительную подпрессовку порошка перед его окончательным прессованием. Это позволяет уменьшить пористость спрессованных заготовок (по сравнению с известной установкой) на 10% (с 45% ДО 35%, соответственно) при прессовании железного порошка. При этом плотность заготовок увеличивается, соответственно от 5,2 до 6,9 г/см а выход годного продукта увеличивается на 20%.

Следовательно, применение предлагаемой установки позволяет повысить качество заготовок, спрессованных из металлического порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Устройство для прессования изделий из порошка | 1984 |

|

SU1205999A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, содержащая бункер, гидроцилиндры со штоками, подающий щнек, поворотный стол, матрицы, установленные по окружности поворотного .стола, и пуансон, отличающаяся тем, что, с целью повышения качества спрессованных заготовок, она снабжена плунжерами и жестким регулируемым упором с опорной гайкой, плунжеры установлены в матрицах с возможностью поочередного контакта со штоками гидроцилиндров и жестким упором.

А-А

h-

иэ

I Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для прессования углеродных блоков | 1976 |

|

SU583930A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Питатель роторной таблеточной машины | 1979 |

|

SU893575A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-11-07—Публикация

1983-03-31—Подача