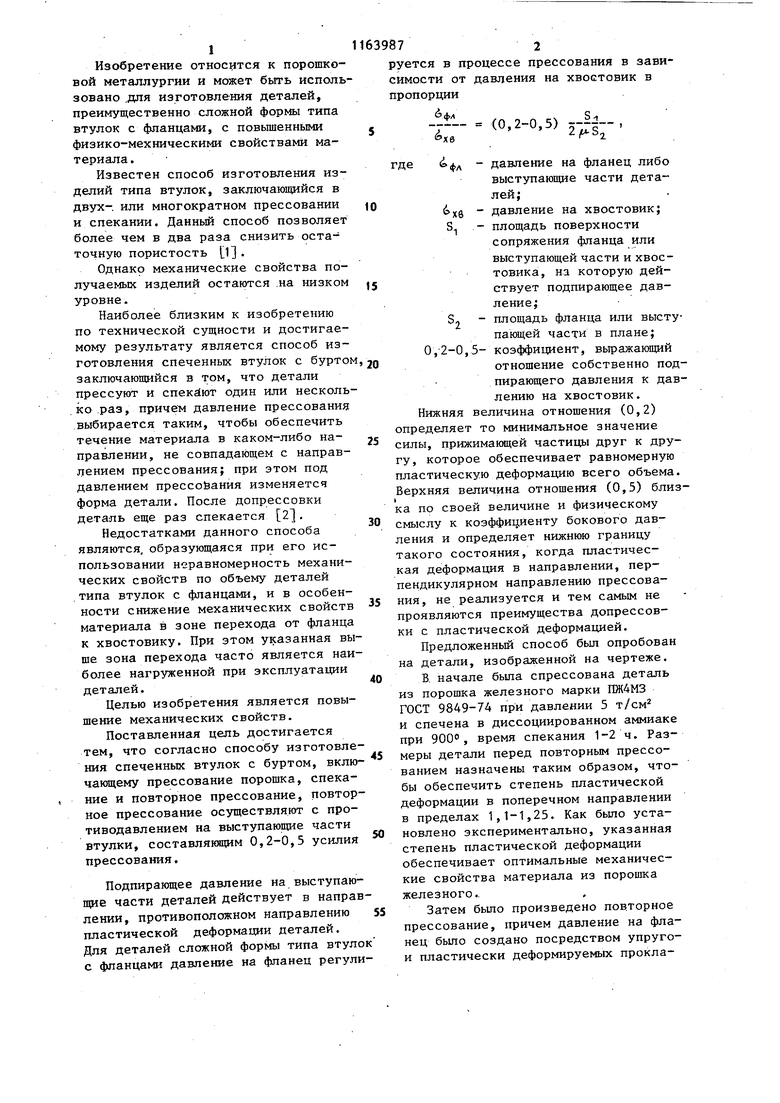

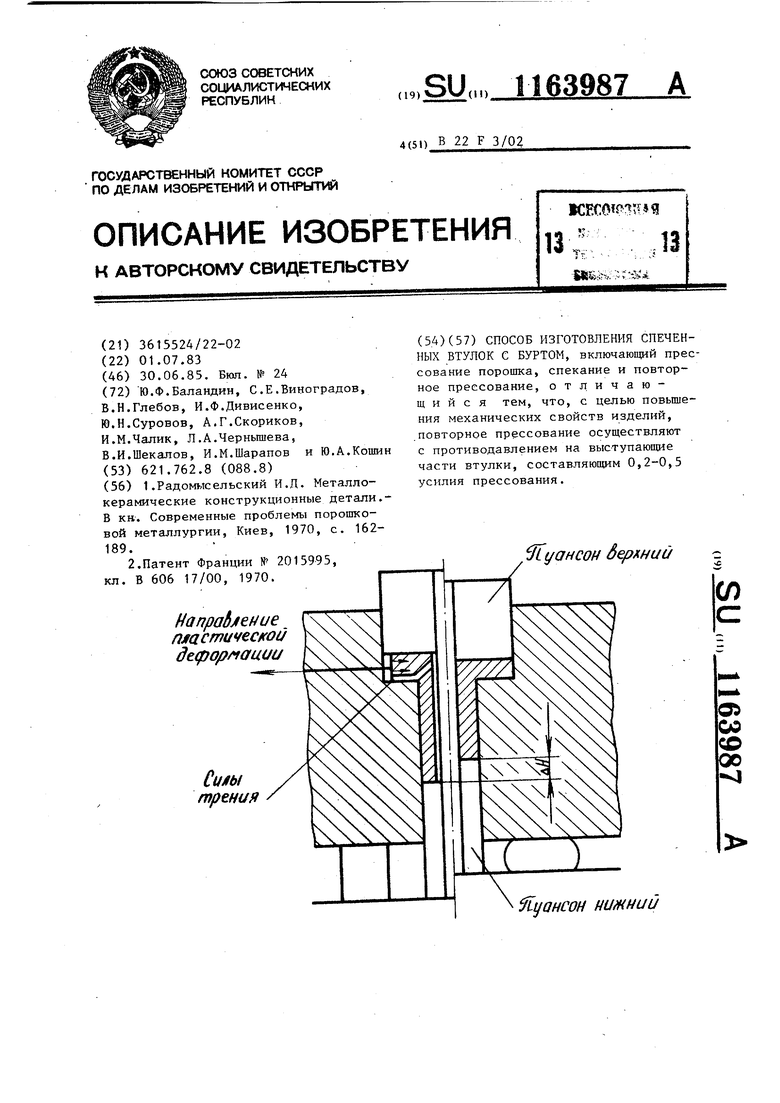

1 Изобретение относится к порошковой металлургии и может быть исполь зовано .для изготовления деталей, преимущественно сложной формы типа втулок с фланцами, с повьшенными физико-мехническими свойствами материала. Известен способ изготовления изделий типа втулок, заключающийся в двух- или многократном прессовании и спекании. Данньй способ позволяет более чем в два раза снизить остаточную пористость 1. Однако механические свойства получаемых изделий остаются .на низком уровне. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления спеченных втулок с бурто заключающийся в том, что детали прессуют и спекйют один или несколь .ко.раз, причем давление прессования выбирается таким, чтобы обеспечить течение материала в каком-либо направлении, не совпадающем с направлением прессования; при этом под давлением прессования изменяется форма детали. После допрессовки деталь еще раз спекается , Недостатками данного способа являются, образующаяся при его использовании неравномерность механических свойств по объему деталей .типа втулок с фланцами, и в особенности снижение механических свойств материала в зоне перехода от фланца к хвостовику. При этом указанная вы ше зона перехода часто является наи более нагруженной при эксплуатации деталей. Целью изобретения является повышение механических свойств. Поставленная цель достигается тем, что согласно способу изготовле ния спеченных втулок с буртом, вклю чающему прессование порошка, спекание и повторное прессование, повтор ное прессование осуществляют с противодавлением на выступающие части втулки, составлякщим 0,2-0,5 усилия прессования. Подпирающее давление на выступающие части деталей действует в направ лении, противоположном направлению пластической деформации деталей. Для деталей сложной формы типа втул с фланцами давление на фланец регули 872 руется в процессе прессования в зависимости от давления на хвостовик в пропорции ttl. (0,2-0,5) . . где (фд - давление на фланец либо выступающие части деталей;хб давление на хвостовик; S - площадь поверхности сопряжения фланца или выступающей части и хвостовика, на которую действует подпирающее давление;$2 - площадь фланца или выступающей части в плане; О,-2-0, 5- коэффициент, вьфажакнций отношение собственно под пирающего давления к давлению на хвостовик. Нижняя величина отношения (0,2) определяет то минимальное значение силы, прижимающей частицы друг к другу, которое обеспечивает равномерную пластическую деформацию всего объема. Верхняя величина отношения (0,5) близка по своей величине и физическому смыслу к коэффициенту бокового давления и определяет нижнюю границу такого состояния, когда пластическая деформация в направлении, перпендикулярном направлению прессования, не реализуется и тем самым не проявляются преимущества допрессовки с пластической деформацией. Предложенный способ был опробован на детали, изображенной на чертеже. В. начале была спрессована деталь из порошка железного марки ПЖ4МЗ ГОСТ 9849-74 при давлении 5 т/см и спечена в диссоциированном аммиаке при 900, время спекания 1-2 ч. Размеры детали перед повторным прессованием назначены таким образом, чтобы обеспечить степень пластической деформации в поперечном направлении в пределах 1,1-1,25. Как было установлено экспериментально, указанная степень пластической деформации обеспечивает оптимальные механические свойства материала из порошка железного.. Затем бьто произведено повторное прессование, причем давление на фланец было создано посредством упругои пластически деформируемых прокла3док. С одной стороны пресс-формы усилие прикладывали к верхнему пуан сону, а с другой стороны оно распре делялось между нижним пуансоном, обеспечивающим передачу усилия на хвостовик, и двумя пластически деформируемыми прокладками, обеспечивающим j передачуусилия на фланец. Деформации хвостовика и прокладок равны между собой и обозначены 4Н. После повторного прессования детали спекали при 1-2 ч в дис 71 социированном аммиаке. Было произведено определение твердости в точках, обозначенных на чертеже, а также вырезаны образцы для определения механических свойств. Механические свойства представлены в таблице. Как следует из таблицы, применение противодавления на вьютупакщие части втулки, составляющего 0,2-0,5 основного усилия прессования, позволяет значительно повысить механические свойства получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных втулок с буртом | 1987 |

|

SU1502194A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПРЯГАЕМЫХ ДРУГ С ДРУГОМ ЧАСТЕЙ ДЕТАЛИ | 1997 |

|

RU2189293C2 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| МЕХАНОАКТИВИРОВАННЫЙ СПЕЧЕННЫЙ ЖЕЛЕЗОГРАФИТОВЫЙ КОМПОЗИТ ДЛЯ ПРЕСС-МАТРИЦ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ ПРЕССОВАНИЯ | 2011 |

|

RU2471881C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ВТУЛОК С БУРТОМ, включающий прессование порошка, спекание и повторное прессование, отличающийся тем, что, с целью повьшения механических свойств изделий, повторное прессование осуществляют с противодавлением на выступающие части втулки, составляющим 0,2-0,5 усилия прессования. Пуансон берхний ЩОНСОН HUfKHUU

Примечание. Ударная вязкость определялась на образцах 3 3 X 30 без надреза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлокерамические конструкционные детали В кн | |||

| Современные проблемы порошковой металлургии, Киев, 1970, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1922 |

|

SU606A1 |

| Направление fijfacmi/vec/rot/ dt(popfiau(JU Силы трения (Л а 00 со 00 (54) | |||

Авторы

Даты

1985-06-30—Публикация

1983-07-01—Подача