1

Изобретение относится к порошко вой металлургии в частности к нанесению покрытий на длинномерные изделия.

Цель изобретения расширение технологических возможностей иро цесса нанесения покрытий на поверхность длинномерных изделий.

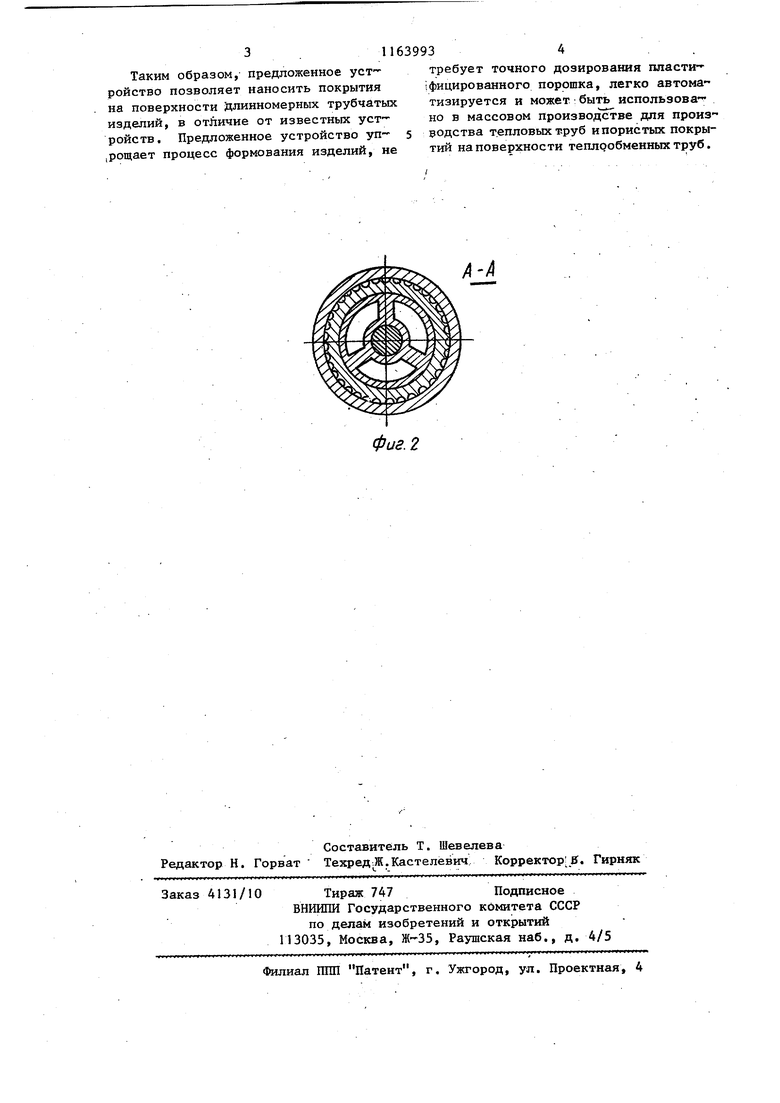

На фиг. 1 изображено предложенное устройство; на фиг, 2 разрез А-А на фиг, .

Устройство состоит из корпуса I, внутри которого расположен полый шнек 2. К торцу корпуса прикрепле на матрица 3 с закрепленной на ней трубчатой оправкой 4. Внутри трубча-той оправки установлена пружина 5 для подачи шликерной массы в зону формования и формующий элемент 6, со единенный с трубчатой оправкой посредством центрирующей звездочки 7, На конце оправки, сопряженном с внут ренней поверхностью изделия 8, выполнены по периметру продольные канав ки 9, для удаления жидкой фазы и имеющие размер поперечного сечения меньше размера фракций порошка. Для фиксации формующего элемента от осевого перемещения служит штанга 10, соединенная с основанием 11.

Размер поперечного сечения кана вок, вьшолненных по периметру оправ ки, лежит в пределах

1ф ,

ЧФГП1П

mm

MX где d

максимальный размер сече«ПИЯния канавки;

минимальный размер сечени

min канавки;

d d

размер фракции частиц порошка;

размер частиц порошка мифтгПнимальной фракции. Устройство работает-следующим образом.

Пластифицированный порошок из загрузочного бункера захватывается шнеком 2, уплотняется в конической части матрицы 3 и подается пружиной через трубчатую оправку 4 в зону формования. Пружина 5 необходима для подачи пластифицированного порошка в зону формования, поскольку шнек не обеспечивает продвижение порошка при значительной длине трубчатой оправки В то же время шнек 2 создает в зоне матрицы;постоянный подпор и препятствует обратному течению пластифициро639932

ванного порошка из трубчатой оправки, поскольку одна пружина не в состоянии обеспечить необходимое давление в зоне формования утечки порошка 5 в обратном направлении. В зоне формования непосредственно перед формующим элементом 6 через продольные канавки 9 под действием капиллярных сил удаляется жидкая составляющая. Активизирую-

О щим фактором, способствующим удалению жидкой составляющей, является давление, создаваемое в зоне шнековым прессом вследствие движения изделия относительно формующего элемента. Удаление

15 жидкой составляющей приводит к сближению частиц порошка между собой и осаждению их на внутреннюю поверхность

изделия непосредственно в зоне формо вания. При движении изделия относительно формующего элемента за счет резкого увеличения коэффициента трения порошка после удаления составляющей происходит затягивание порошка в зазор, образованный конической поверхностью формующего элемента и внутренней поверхностью изделия с образованием покрытия.

Данные по качеству покрытия, полученного с помощью предложенного уст- ройства, приведены в таблице.

Сырой слой .

С использованием жидкого связующего вещества

С использованием твер дого связующего вещества (предложенный)

Спеченный слой

С использованием жидкого связующего вещества

С использованием твердого связующего вещества

Таким образом, предложенное уст-ройство позволяет наносить покрытия на поверхности длинномерных трубчатых изделий, в отЛичие от известных уст рейсТВ, Предложенное устройство уп,рощает процесс формования изделий, не

требует точного дозирования пласти1фицированного порошка, легко автома тизируется и может : быть использова но в массовом Производстве для производства тепловых труб и пористых покрытий на поверхности теплообменных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для формирования кольцевых изделий из порошков | 1977 |

|

SU679318A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного формования трубчатых длинномерных изделий из порошков | 1985 |

|

SU1258626A1 |

| Устройство для прессования биметаллических длинномерных изделий | 1988 |

|

SU1519844A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

фиг. 2

| Кипарисов С | |||

| С., Либенсон Г | |||

| А | |||

| Порошковая металлургия | |||

| М., Метал лургия, 1980, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| ШНЕК-ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 0 |

|

SU273634A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-06-30—Публикация

1983-05-27—Подача