ел

со

00

8 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1366289A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного формования трубчатых длинномерных изделий из порошков | 1985 |

|

SU1258626A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для прессования многослойных длинномерных изделий | 1986 |

|

SU1419806A2 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для прессования многослойных длинномерных изделий | 1985 |

|

SU1252049A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования биметаллических длинномерных изделий. Целью изобретения является расширение технологических возможностей за счет обеспечения формования тонкостенных изделий. Устройство содержит корпус 1, опоры 2,3, загрузочные бункеры 4, неподвижные стержни 5, на которых смонтированы шнеки 6 с винтовыми канавками на внутренних поверхностях. Торцы шнеков закрывают крышки 7, на внутренних поверхностях которых выполнены канавки 8. Профиль и площадь сечения канавок шнеков 6, крышек 7 и формообразующего элемента одинаковы. При работе устройства шнеки 6 транспортируют материал из бункеров 4 к крышкам 7, материал уплотняется и выдавливается через отверстие формообразующего элемента с заданной толщиной стенки, определяемой только глубиной канавок 8 и размером оправки, закрепленной на пластине, что позволяет получать тонкостенные длинномерные изделия. 1 ил.

Фие. 1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования биметаллических длинномерных изделий.

Целью изобретения является расширение технологических возможностей за счет обеспечения формования тонкостенных изделий.

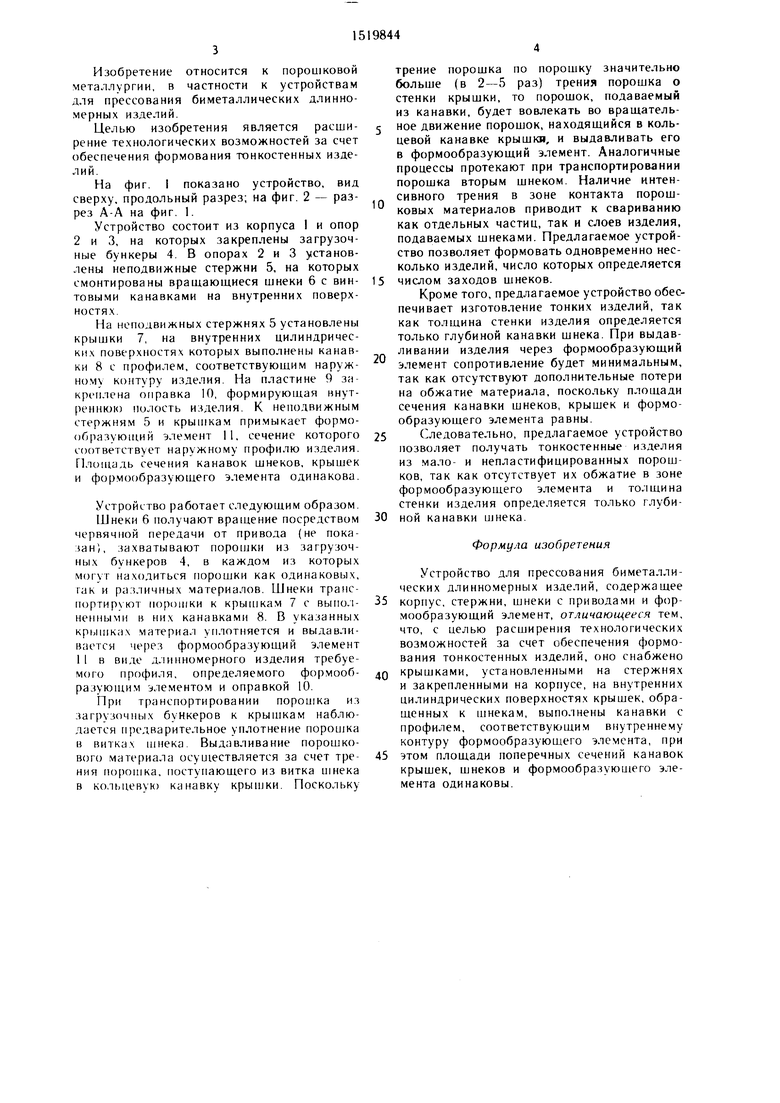

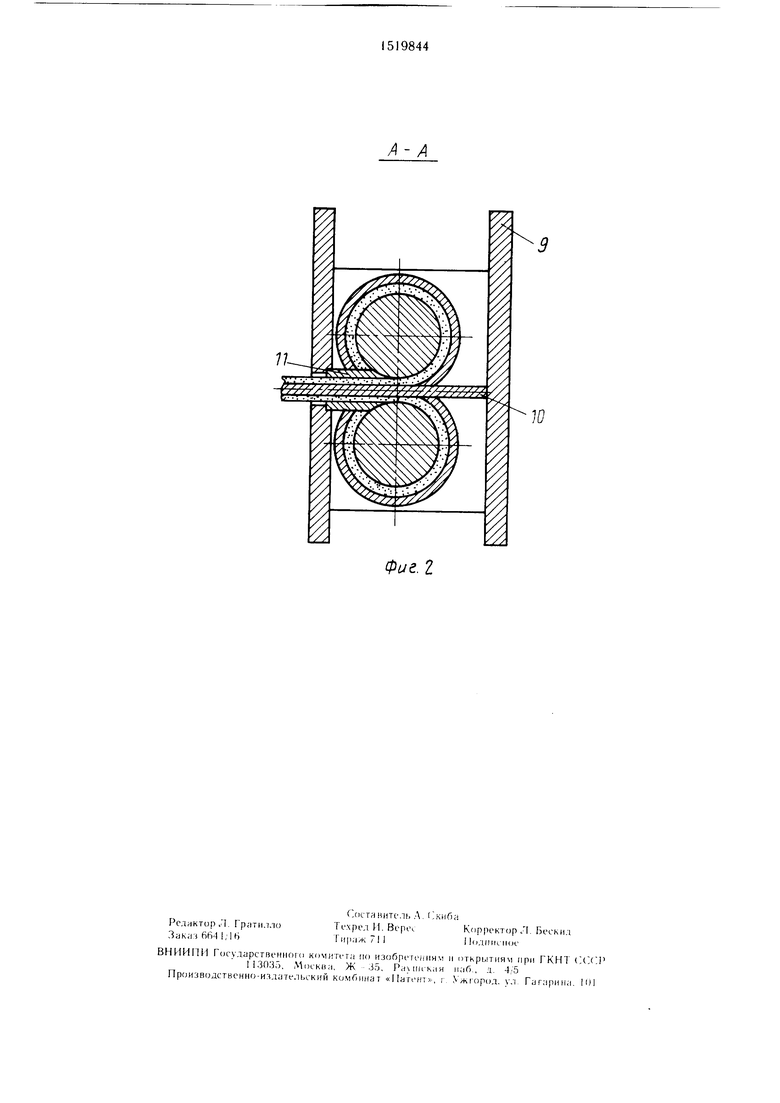

На фиг. 1 показано устройство, вид сверху, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из корпуса I и опор 2 и 3, на которых закреплены загрузочные бункеры 4. В опорах 2 и 3 установлены неподвижные стержни 5, на которых смонтированы вращающиеся шнеки 6 с винтовыми канавками на внутренних поверхностях.

На неподвижных стержнях 5 установлены крышки 7, на внутренних цилиндричес- ки.х поверхностях которых выполнены канавки 8 с профилем, соответствующим наруж- но.му контуру изделия. На пластине 9 закреплена оправка 10, формирующая внутреннюю Полость изделия. К неподвижным стержням 5 и крышкам при.мыкает формообразующий элемент 11, сечение которого (. оответствует наружному профилю изделия. Площадь сечения канавок щнеков, крышек и формообразующего элемента одинакова.

Устройство работает следующим образом.

Шнеки б получают вращение посредством червячной передачи от привода (не показан), захватывают noponjKH из загрузочных бункеров 4, в каждом из которых могут находиться порошки как одинаковых, гак и различных материалов. Шнеки транспортируют порошки к крышкам 7 с выполненными в них канавками 8. В указанных крып1ках материал уплотняется и выдавливается через формообразующий элемент 1 I в виде длинномерного изделия требуемого профиля, определяемого формооб- разуюп;им элементом и оправкой 10.

При транспортировании nopouiKa из загрузочных бункеров к крышкам наблюдается предварительное уплотнение nopouiKa в витках шнека. Выдавливание порошкового материала осуи1ествляется за счет трения порошка, поступающего из витка пжека в кольцевую канавку крьиики. Поскольку

0

0

трение порошка по порошку значительно больще (в 2-5 раз) трения порошка о стенки крыщки, то порошок, подаваемый из канавки, будет вовлекать во вращатель- ное движение порощок, находящийся в кольцевой канавке крыщкн, и выдавливать его в формообразующий элемент. Аналогичные процессы протекают при транспортировании порощка вторым щнеком. Наличие интенсивного трения в зоне контакта порощ- ковых материалов приводит к свариванию как отдельных частиц, так и слоев изделия, подаваемых шнеками. Предлагаемое устройство позволяет формовать одновременно несколько изделий, число которых определяется 5 числом заходов щнеков.

Кроме того, предлагаемое устройство обеспечивает изготовление тонких изделий, так как толщина стенки изделия определяется только глубиной канавки шнека. При выдавливании изделия через формообразующий элемент сопротивление будет минимальным, так как отсутствуют дополнительные потери на обжатие материала, поскольку площади сечения канавки щнеков, крышек и формообразующего элемента равны.

5 Следовательно, предлагаемое устройство позволяет получать тонкостенные изделия из мало- и непластифицированных порощ- ков, так как отсутствует их обжатие в зоне формообразующего элемента и толщина стенки изделия определяется только глуби0 ной канавки шнека.

Формула изобретения

Устройство для прессования биметаллических длинномерных изделий, содержащее

5 корпус, стержни, щнеки с приводами и формообразующий элемент, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения формования тонкостенных изделий, оно снабжено

0 крышками, установленными на стержнях и закрепленными на корпусе, на внутренних цилиндрических поверхностях крышек, обращенных к шнекам, выполнены канавки с профилем, соответствующим внутреннему контуру формообразующего элемента, при

5 этом площади поперечных сечений канавок крыщек, щнеков и формообразующего элемента одинаковы.

10

Фие.г

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-02—Подача